一种热交联型氦气分离膜及其制备方法和应用

本发明涉及一种高性能热交联膜用于分离氦气及其制备方法和应用,属于气体分离膜领域。

背景技术:

1、氦气具有强化学惰性和零下269℃的低沸点,是国防军工、半导体制造、医疗卫生和其它科技产业发展不可或缺的一种稀有性战略资源,目前从含氦、富氦天然气藏中提取氦气仍是工业化生产氦气的唯一来源。he主要分布在天然气藏和空气中,但空气中he的浓度仅为5.2ppm,难以达到资源化利用的目的。天然气藏中的氦气有3个主要来源:大气源、壳源和幔源。因此从天然气中提取he是目前he资源化利用的唯一途径。天然he资源的分布存在着不均衡性,美国是世界上he资源最丰富的国家,约占世界储量的34%,氦气产量约占全球氦气产量的40%,我国的he资源占有量仅占世界he储量的0.1%,其中he的浓度也基本小于0.2%,产量仅占全球氦气产量的2%。随着我国科学技术的飞速发展,对he资源的需求也快速增长,亟需研发先进的天然气提氦技术应用于氦气生产过程。

2、目前天然气提氦技术主要有深冷法、变压吸附法(psa)、吸收法和膜渗透分离法。深冷法是天然气提氦的主要方法,其基本原理为天然气中不同组成的沸点不同,在低温条件下he难以液化,ch4、n2及其它烷烃可被液化,经低温精馏分离出he。虽然该技术可从天然气中提取较高纯度的he,但操作弹性低,设备投资大、运行费用高,由于我国天然气中he浓度较低,用深冷法从天然气中提取he的成本较高,制约着我国天然气提氦装置的规模化建设。吸附法(psa)是根据天然气中各组分在吸附剂表面上吸附能力的差异而将其中的he分离出来。受限于吸附剂的吸附容量,一般适用于杂质含量小于10%的粗he精制过程。近年来,随着分离膜技术的发展,具有分离效率高、运行能耗低、操作弹性大等优点的膜分离技术逐渐应用于天然气提氦的实验研究过程,表现出极大的应用潜力。有机聚合物膜具有耐腐蚀、易加工成型、气体选择性高等优点,是气体分离领域最常用、最有效的方法。由于目前的氦气分离膜存在着选择性差,分离效率低、易老化等缺点,目前没有单独使用气体分离膜来实现氦气和氮气等的分离,工业上需要与变压吸附、深冷法等相结合来实现高效提氦,这些方法的能耗很大,不能经济有效实现天然气提氦。因此需要研发一种具有高选择性、高分离效率的氦气分离膜来实现低能耗、高效率氦气分离提浓。

技术实现思路

1、聚酰亚胺(pi)是一类含亚胺杂环的高性能聚合物材料。由于具有良好的热稳定性、化学稳定性、优秀的机械性能和较高的自由体积,使其具有良好的气体选择性和良好的渗透性能,有望在气体分离领域得到广泛应用。本发明利用单体合成的可用于热交联的炔基聚合物和聚酰亚胺具有相似的结构,也是含有两个与氮键合的酰基的聚合物。本发明通过含炔基的二酞酸酐和2,5-二甲基-1,4-苯二胺反应,形成含有炔基、苯环、杂环的非共面扭曲结构的聚合物,在聚合物内部创造出较大的自由体积,同时炔基在250℃时和苯环上的共轭二烯烃进行1,4-加成,生成六元环状化合物,通过交联形成的全芳香特殊网状聚合物可以抑制聚合物链的蠕变松弛,抑制聚合物的老化并且起到缩孔的作用,可以提高聚合物膜的通量和选择性,突破trade-off效应。

2、本发明的目的在于针对现有技术中天然气氦气分离领域存在的氦气分离膜分离效率低、选择性差、易老化等技术问题,提供一种高性能且抗老化的热交联型氦气分离膜及其制备方法和应用。本发明的交联型氦气分离膜在用于分离氦气时具有中等的选择性,渗透速率也较高,分离得到的氦气纯度高,更为重要的是在40天的老化数据测试中,未热交联膜氦气通量从20.22barrer降到11.8barrer,通量降低了41.64%,而330℃交联30分钟的膜的氦气通量从98.24barrer降到93.58barrer,通量降低了4.74%,具有良好的稳定性。

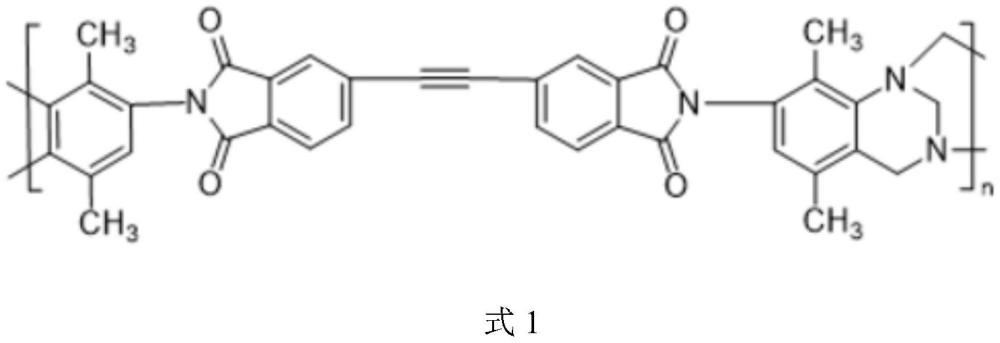

3、为解决上述问题,本发明提供了热交联型氦气分离膜,分离膜由炔基聚合物制得,所述炔基聚合物的结构式如式1

4、

5、其中,n为50~70;所述的炔基聚合物的数均分子量为20000~30000g/mol。

6、在一种实施方式中,所述的炔基聚合物由2,5-二甲基对苯二胺单体与4,4′-(乙炔-1,2-二基)二酞酸酐摩尔比0.5~4:1反应制得中间产物炔基二胺,然后由炔基二胺和二甲氧基甲烷按摩尔比1:1~6反应得到炔基聚合物。

7、在一种实施方式中,所述的炔基聚合物的制备方法,包括以下步骤:

8、步骤1,将2,5-二甲基-1,4-苯二胺和4,4-(乙炔-1,2-二基)二酞酸酐中加入n-甲基吡咯烷酮,完全溶解后加热至50~100℃,反应6~18h,加入甲苯加热回流,带水反应4~12h,将甲苯放出后冷却降温,出料于冰水中,分离纯化得到炔基二胺的合成,反应全程通氮气;

9、步骤2,将炔基二胺单体在冰水浴条件下加入二甲氧基甲烷,30分钟内滴加三氟乙酸,反应1~4h后撤去冰水浴,室温反应12~48h,反应过程不通氮气,出料于2.5%的氨水溶液中,用氨水中和三氟乙酸,分离纯化后将产物溶解于n-甲基吡咯烷酮后过滤不溶固体,将溶液重出料于去离子水中,洗涤干燥得到所述炔基聚合物。

10、在一种实施方式中,所述的炔基聚合物的制备方法,包括以下步骤:

11、步骤1,将2,5-二甲基-1,4-苯二胺和4,4-(乙炔-1,2-二基)二酞酸酐加入到三口烧瓶中,加入250ml n-甲基吡咯烷酮,将单体完全溶解后加热至50~100℃,反应6~18h后,将50~100ml甲苯加入到烧瓶中,加热至120~170℃回流,带水反应4~12h;将甲苯放出后冷却降温;反应结束后出料于冰水中,使用去离子水洗涤5次,真空干燥后备用,反应全程通氮气;

12、步骤2,将炔基二胺单体在冰水浴条件下加入到250ml三口烧瓶中,加入二甲氧基甲烷,30分钟内滴加三氟乙酸,在冰水浴条件下反应1~4h后撤去冰水浴,室温反应12~48h,反应过程不需要通氮气,将产物出料于2.5%的氨水溶液中,出料后搅拌一段时间使产物中的三氟乙酸完全被氨水中和,但时间不能过长,碱性条件下长时间会使产物发生降解,将产物过滤后使用去离子水洗涤5次,真空干燥,将产物溶解于n-甲基吡咯烷酮后过滤不溶固体,将溶液重出料于去离子水中,洗涤干燥得到所述炔基聚合物。

13、在一种实施方式中,所述步骤2中,三氟乙酸与二甲氧基甲烷的体积比为1:12;所述溶剂包括n-甲基吡咯烷酮。

14、本发明的第二个目的在于提供一种热交联型氦气分离膜的制备方法,所述分离膜的制备方法为将所述炔基聚合物溶解在有机溶剂中,过滤去除杂质得到铸膜液,静置脱泡,使用刮膜机将铸膜液均匀刮涂于玻璃板上,待溶剂完全挥发,得到炔基聚合物膜;将炔基聚合物膜,在氮气气氛下加热至目标温度,使其发生交联反应,得到所述热交联型氦气分离膜。

15、在一种实施方式中,所述的铸膜液的固含量为:9~15wt%。

16、在一种实施方式中,所述有机溶剂包括n-甲基吡咯烷酮、1,3-二甲基-2-咪唑啉酮、n-乙基吡咯烷酮和n,n-二甲基甲酰胺中的至少一种。

17、在一种实施方式中,挥发溶剂的方法为在60~100℃的真空烘箱中干燥48~72h,然后在100~120℃的真空烘箱中干燥6~12h;所述得到炔基聚合物膜平均厚度15~30μm。

18、在一种实施方式中,挥发溶剂的方法为在60℃的真空烘箱中干燥48h,然后在120℃的真空烘箱中干燥12h;所述得到炔基聚合物膜平均厚度20μm。在一种实施方式中,所述目标温度为150~350℃,交联反应时间为15~120min。

19、在一种实施方式中,所述分离膜的制备方法为将上述炔基聚合物溶解于n-甲基吡咯烷酮(nmp)中,得到固含量为10wt%的溶液,经过滤脱泡后,利用刮膜机涂敷在玻璃板上,在60℃的真空烘箱中干燥48h,然后在120℃的真空烘箱中干燥12h,得到厚度为22.4μm的炔基聚合物膜;将该炔基聚合物膜放置于管式炉中,充氮气保护,设置升温速率为5℃/min,目标温度为330℃,保温30min,得到热交联型氦气分离膜。

20、本发明所述的热交联型氦气分离膜,炔基聚合物发生热交联后的结构式如式2,

21、

22、本发明的第三个目的在于提供上述分离膜或上述方法制备的分离膜的应用方法,用于he/n2分离。

23、天然气中氦气的体积分数为1~60%,氮气的体积分数为0~30%的气体利用本发明中的热交联膜进行分离,对he/n2的选择性≥70,经混合气测试,分离后氦气的体积分数为98.7%。

24、与现有技术相比,本发明有益效果如下:

25、1、本发明的制备方法,科学合理、简单易行、成本低廉。

26、2、采用本发明所述的炔基聚合物制备的热交联型氦气分离膜兼具良好的选择性和渗透性,氦气的渗透系数≥100barrer,he/n2的选择系数≥70。

27、3、本发明引入炔基使得聚合物膜在加热的条件下发生自交联,形成的全芳香特殊网状聚合物可以抑制聚合物链的蠕变松弛,抑制聚合物的老化并且起到缩孔的作用,可以提高聚合物膜的通量和选择性,同时提高膜的使用寿命。在40天的老化数据测试中,未热交联膜氦气通量从20.22barrer降到11.8barrer,通量降低了41.64%,而330℃交联30分钟的膜的氦气通量从98.24barrer降到93.58barrer,通量降低了4.74%,具有良好的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!