一种微米级磺酸型硅基固体酸的制备方法

本发明涉及一种微米级磺酸型硅基固体酸的制备方法,属于固体酸催化剂。

背景技术:

1、酸催化剂在工业上广泛用于催化炼油过程、精细化学合成和生物质转化中的各种反应。然而,液体酸催化剂在使用过程中存在运输和储存困难、不易与产物分离、设备腐蚀严重、产生大量废酸产、造成环境污染等问题,已不再适应绿色经济的现代工业。固体酸催化剂具有催化活性高、可重复使用性、易于分离、设备腐蚀低以及绿色环保等优点,将逐渐取代传统液体酸催化剂。

2、磺酸型硅基固体酸具有高热稳定性、高机械强度、较高的反应活性和较好的选择性等特点,是一种绿色、高效的固体酸催化剂,有着广泛的应用前景。现有磺酸型硅基固体酸的制备方法多为将磺酸剂(硫酸、氯磺酸)与硅基载体(一般为硅胶)反应,目的是让磺酸剂与硅胶载体表面上的羟基(-oh)发生键合反应,实现将磺酸基(-so3h)引入到硅胶载体结构中,进而得到二氧化硅—磺酸(sio2-so3h)固体酸催化剂。目前已报道的大部分磺酸型硅基固体酸颗粒均为纳米级。现有技术中,专利申请cn202210760152.6公开的固体酸催化剂的制备可采用粒度为150~200 nm的二氧化硅微球为载体,将浓硫酸与二氧化硅载体混合均匀后在温度150~180℃下一步磺化4~6 h,得到催化性能好的纳米级固体酸。虽然纳米级固体酸催化剂的反应截面大、传质阻力小、催化活性高,但其存在催化剂回收和分离的难题。与纳米级固体酸不同,微米级固体酸可通过简单的分离过程与产品分离,进行回收,实现催化剂的循环利用。但是,固体酸颗粒粒度与其酸负载量有直接关系,固体酸粒度越大,其酸量越低,导致微米级固体酸中酸负载量一般都很低。

3、在微米级磺酸型硅基固体酸中,由于微米级载体的孔结构少、比表面积小,且硅胶载体表面上的羟基数量有限,使得键合到硅胶载体颗粒表面上的磺酸基数量少、酸分布不均匀、硅基与磺酸基之间共价键不稳定、较多酸量以吸附形式而不是化学键于二氧化硅链接,而这部分吸附酸通过水洗会被去除,导致最终得到的微米级磺酸型硅基固体酸中酸负载量很低。为了解决这问题,专利申请cn202010519557.1公开的制备酸量高的微米级固体硅基磺酸固体酸方法中,第一步骤为将硅源(硅酸盐、硅酸酯或硅胶中的一种或多种)与无机酸进行离子交换反应或水解反应,得到原硅酸h4sio4凝胶,再通过原硅酸凝胶的晶化,获得了孔隙结构和比表面积更高的颗粒状偏硅酸(h2sio3)固体,作为硅基磺酸颗粒的硅基载体。第二步骤为将颗粒状偏硅酸载体与磺化剂进行反应,得到最终了高酸负载量的3μm~5mm大尺寸硅基磺酸固体酸。该专利的发明点在于通过一些列处理步骤后将孔隙结构少、比表面积低的硅源改性成孔隙结构和比表面积更高的颗粒状偏硅酸固体,进而提高了微米级固体酸中酸负载量,但其工艺复杂,且需要控制反应条件防止制备的偏硅酸结构载体转化为硅胶结构载体。专利申请202111268447.3为了提高固体酸酸负载量,利用超声波结合微波制备固体酸,具体是利用孔体积分数为60~90%、平均孔径为0.5~5mm的大尺寸碳化硅载体浸渍于活性组分杂多酸(磷钨酸、磷钼酸、硅钨酸或硅钼酸)、杂多酸盐(磷钨酸盐、磷钼酸盐、硅钨酸盐或硅钼酸盐)、氧化锆、氧化钨和氧化铌的溶液中,利用超声波的空化作用,促进上述活性组分负载于载体孔道内部;之后采用微波加热的选择性加热、快速加热等特点以及载体吸波性能好的特性,进行微波干燥处理,最后得到酸负载量更高的固体酸。但是该专利使用的载体必须是吸波性能好的材料,且负载的活性组分酸是杂多酸。

4、综上,微米级磺酸型硅基固体酸现有制备工艺存在酸活性组分负载量低、分布不均、工艺复杂等问题,并且无法定量计算出米级磺酸型硅基固体酸中算负载量。如何将更多的磺酸基更均匀地引入硅基载体表面成为制备微米级磺酸型硅基固体酸的关键。

技术实现思路

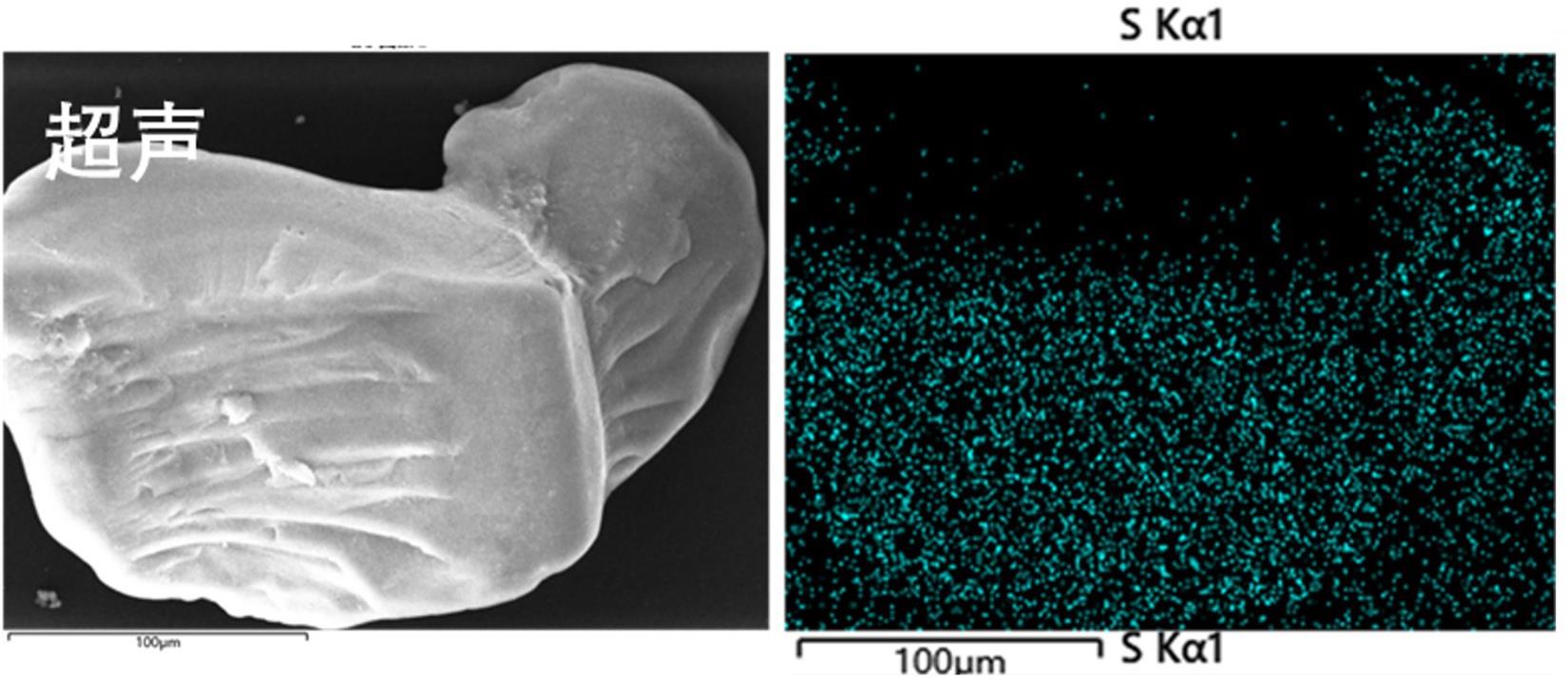

1、针对微米级磺酸型硅基固体酸制备中难以将更多的磺酸基更均匀地引入硅基载体表面,并无法制备出定量酸负载量的微米级磺酸型硅基固体酸的问题,本发明提出一种微米级磺酸型硅基固体酸的制备方法,本发明利用超声波的空化和机械作用,实现在低温条件下高效调控载体孔结构、促进更多硫酸均匀分散到载体表面上、强化二氧化硅与磺酸基之间共价键的稳定性;并根据微米级磺酸型硅基固体酸中酸负载量的计算公式控制超声波功率、超声浸渍温度和超声浸渍时间,制备出定量酸负载量的微米级磺酸型硅基固体酸;解决了微米级磺酸型硅基固体酸现有制备工艺存在酸活性组分负载量低、分布不均、工艺复杂等问题,以及无法定量制备酸负载量的微米级磺酸型硅基固体酸的问题。

2、一种微米级磺酸型硅基固体酸的制备方法,具体步骤如下:

3、(1)将微米级硅胶载体浸于活性组分硫酸溶液中形成硫酸浸渍体系,根据待制备的微米级磺酸型硅基固体酸中酸负载量的计算公式选择超声波功率、超声浸渍温度和超声浸渍时间;

4、(2)硫酸浸渍体系在超声波条件下进行超声浸渍得到硫酸负载体系;

5、(3)将硫酸负载体系进行磺化处理,采用去离子水清洗至洗涤液呈中性,固体干燥即得微米级磺酸型硅基固体酸。

6、所述步骤(1)中微米级硅胶载体的粒径为50~350μm。

7、所述活性组分硫酸溶液的浓度为1.5~18.4 mol/l,活性组分硫酸溶液与微米级硅胶载体的液固比ml:g为2~5:1。

8、所述步骤(1)微米级磺酸型硅基固体酸中酸负载量的计算公式为:

9、m = [3x1(90-x1)+12x2+11x3-50(2.5-x4)(5.5-x4)(10.6-x4)-600]/10000 ;

10、式中:m为微米级磺酸型硅基固体酸中酸负载量,单位mmol/g;x1为超声浸渍时间,单位min;x2为超声浸渍温度,单位为℃;x3为超声波功率,单位为w;x4为硫酸浓度,单位为mol/l。

11、所述步骤(2)中超声波功率为20~200 w,超声浸渍的温度为15~90℃,时间为10~90min。

12、所述步骤(3)磺化处理温度为100~180℃、时间为1~6h。

13、本发明的有益效果是:

14、(1)本发明通过控制超声波功率、超声浸渍的温度和时间,对微米级硅胶载体的比表面积、孔体积、孔径及等性质进行改性,实现对所得二氧化硅-磺酸基固体酸材料酸负载量和分布的调控,制备出定量酸负载量的微米级磺酸型硅基固体酸;

15、(2)本发明利用超声波的空化效应和机械效应强化固液反应,实现高效调控微米级硅胶载体孔结构、促进更多硫酸被吸附并均匀分散到硅胶载体表面上,解决了现有制备工艺中存在微米级载体的比表面积小、孔结构较少、键合到硅胶载体颗粒表面上的磺酸基数量少、吸附酸多、分布不均匀、硅基与磺酸基之间共价键的稳定性不高等问题;

16、(3)本发明制备工艺简单,获得固体酸产品酸负载量定量且酸负载量高、分布均匀,微米级颗粒易分离和回收,可实现催化剂循环利用,具有广阔的工业化前景和市场应用价值;

17、(4)与传统液态硫酸相比,本发明制备的微米级磺酸型硅基固体酸具有对设备无腐蚀,无污染,成本低且能循环利用的特点;

18、(5)本发明创新研究出微米级磺酸型硅基固体酸中酸负载量的计算公式,通过调控超声波功率、超声浸渍的温度和时间,定量调控固体酸中酸负载量。

- 还没有人留言评论。精彩留言会获得点赞!