一种生物质颗粒燃料的成型机及其成型方法与流程

本发明涉及生物质成型颗粒燃烧相关,具体为一种生物质颗粒燃料的成型机及其成型方法。

背景技术:

1、生物质成型颗粒作为燃料进行燃烧,这样不仅使得废物重新利用,还可以降低石油、煤炭和天然气等燃料的使用量,节约了能源,因此生物质成型颗粒的制备尤为重要,生物质成型颗粒在制备时需要使用到成型机,目前市场上的生物质成型颗粒的成型机种类很多,但是成型机在使用时还是存在一些问题,比如:

2、现有技术中公告号为“cn114812102a”公开的专利名称为“一种生物质颗粒燃料干燥成型装置”,碾压盘的内部中侧设置有压板,压板的表面设置有碾压洞,外轴的顶端表面设置有连接杆,连接杆的一端安装有刮板,内轴的顶侧设置有传动轴,传动轴的一端安装有碾压辊,碾压辊设置于压板的表面,传动轴的顶侧设置有滑道,外轴表面则在压板底表面设置由对应的连接杆和刮板结构,在压板表面的碾压辊基于传动轴由内轴传动向下挤压物料后,从孔洞中挤出的物料则被刮去,从出料口处排出;

3、上述现有技术中只设置了一个刮板,因此使得当一个刮板旋转一圈时才能将压板底部的物料刮除完全,这样会使得生物质颗粒燃料成型的效率较慢,而且压板只有底部才能对物料进行成型,压板底部的面积是固定的,这样使得一次成型的物料的量较少,因此使得该成型机一次成型的效率较慢。

技术实现思路

1、本发明的目的在于提供一种生物质颗粒燃料的成型机及其成型方法,以解决上述背景技术提出的目前市场上只设置了一个刮板,因此使得当一个刮板旋转一圈时才能将压板底部的物料刮除完全,这样会使得生物质颗粒燃料成型的效率较慢,而且压板只有底部才能对物料进行成型,压板底部的面积是固定的,这样使得一次成型的物料的量较少,因此使得该成型机一次成型的效率较慢的问题。

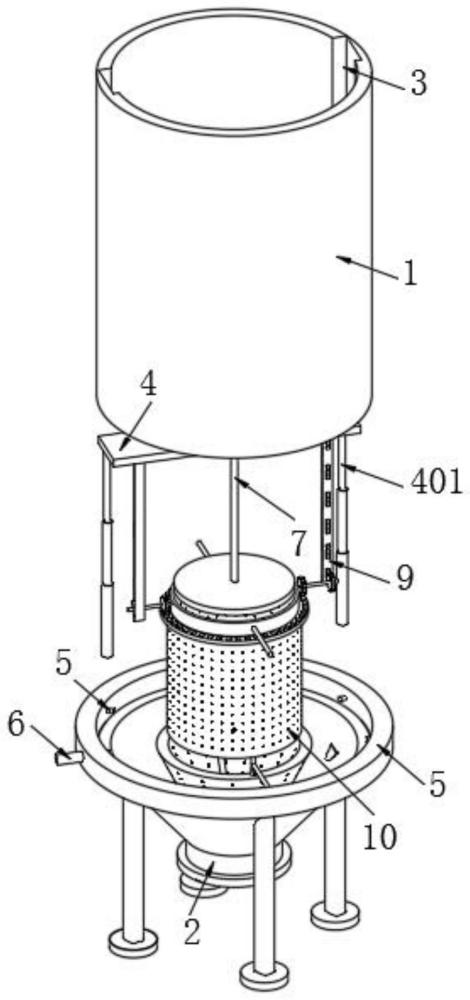

2、为实现上述目的,本发明提供如下技术方案:一种生物质颗粒燃料的成型机,包括外壳体本体,以及所述外壳体本体下方安装的用于排料的下料口;

3、还包括:

4、所述外壳体本体的左右两侧面内部均开设有滑槽a,且外壳体本体的上方内部设置有横板;

5、其中,所述横板的左右两端分别在滑槽a内滑动连接;

6、所述横板的左右两端底部均固定有电动推杆的输出端,且电动推杆的底部安装在滑槽a内;

7、所述外壳体本体的内部通过固定杆安装有内框主体,且内框主体的外侧套设有外框主体;

8、所述外框主体的上表面固定有齿圈;

9、所述内框主体的上方左右两侧均轴承连接有传动横杆;

10、所述外壳体本体的下方内部设置有呈漏斗状的分隔框;

11、所述横板的底面中部位置固定有竖杆,且竖杆的底部安装有呈圆形状结构的压板;

12、所述压板的下方设置有内框主体。

13、优选的,所述外框主体的高度小于内框主体的高度,且外框主体的上方设置有固定杆,并且外框主体外侧面以及底部的网孔与内框主体外侧面以及底部的网孔对应重合设置。

14、通过上述结构的设置,外框主体外侧面以及底部的网孔与内框主体外侧面以及底部的网孔对应重合设置,使得后期外框主体旋转可将内框主体外侧面以及底部的网孔挤出的生物质颗粒燃料刮除掉。

15、优选的,所述传动横杆靠近内框主体的一端外侧键连接有第二传动齿轮,且传动横杆远离内框主体的一端外侧键连接有第一传动齿轮,而且第二传动齿轮的下方与齿圈啮合连接。

16、通过上述结构的设置,第二传动齿轮的下方与齿圈啮合连接,使得齿圈很好的进行旋转。

17、优选的,所述横板的底部安装有两个竖板,且其中一个竖板的前侧面和另一个竖板的后侧面均等间距安装有一排齿条机构,并且齿条机构与第一传动齿轮啮合连接。

18、通过上述结构的设置,齿条机构与第一传动齿轮啮合连接,使得多个齿条机构间歇式的带动第一传动齿轮旋转。

19、优选的,所述外壳体本体的下方外侧固定有内部为空心状结构的固定环,且固定环的左侧面贯穿固定有主进气管,并且固定环的高度大于滑槽b的高度。

20、通过上述结构的设置,固定环的高度大于滑槽b的高度,使得固定环内的气体很好的进入到滑槽b内。

21、优选的,所述外壳体本体的下方内壁开设有呈圆环形状结构的滑槽b,且外壳体本体的下方外侧面内部等间距贯穿设置有分流管b,并且分流管b的一端伸入到固定环内,而且分流管b的另一端伸入到滑槽b内。

22、通过上述结构的设置,分流管b的一端伸入到固定环内,而且分流管b的另一端伸入到滑槽b内,使得固定环内的气体可通过分流管b进入到滑槽b内。

23、优选的,所述外框主体的底部左右两侧均通过连接杆与支撑杆相连接,且支撑杆远离连接杆的一端插入到滑槽b内。

24、通过上述结构的设置,支撑杆远离连接杆的一端插入到滑槽b内,使得支撑杆对外框主体稳定的支撑。

25、优选的,所述支撑杆的下方通过分流管a与分隔框相连接,并且分隔框的内部为空心状结构设置,而且分隔框的外侧面和内侧壁均开设有网孔,并且支撑杆的内部为中空状结构设置,且支撑杆、分流管a和分隔框三者内的空间相连通。

26、通过上述结构的设置,支撑杆的内部为中空状结构设置,使得气体可通过支撑杆进入到分流管a和分隔框的内部。

27、优选的,所述内框主体的内侧壁与压板的外侧面贴合设置,并且外框主体通过第二传动齿轮与内框主体构成间歇式旋转结构。

28、通过上述结构的设置,以便于外框主体可间歇式的进行旋转,使得外框主体将内框主体外侧面以及底面成型的生物质颗粒燃料刮除掉。

29、本发明提供的另一种技术方案是提供一种生物质颗粒燃料的成型机的成型方法,包括如下步骤:

30、s1:将物料倒入到内框主体内,然后启动电动推杆带动横板下降,横板带动竖杆和压板向下移动对内框主体内的物料按压;

31、s2:接着内框主体内的物料通过内框主体外侧面以及底部的网孔和外框主体外侧面以及底部的网孔挤出;

32、s3:同时齿条机构间歇式的带动第一传动齿轮旋转,使得第二传动齿轮间歇式的带动齿圈和外框主体间歇式的移动,从而使得内框主体外侧面以及底部的网孔和外框主体外侧面以及底部的网孔挤出的物料被刮除;

33、s4:外界气体通过主进气管和固定环进入到外壳体本体内,同时一部分气体进入到分隔框内;

34、s5:然后分隔框内的气体通过外侧面的网孔和分隔框内侧面的网孔排出对生物质颗粒燃料进行风干干燥;

35、s6:干燥一段时间后,生物质颗粒燃料便可很好的成型通过下料口排出。

36、与现有技术相比,本发明的有益效果是:该生物质颗粒燃料的成型机及其成型方法,通过外框主体间歇式的旋转,继而使得外框主体间歇式旋转时可快速的将内框主体外侧面以及底面成型的生物质颗粒燃料刮除掉,从而提高了生物质颗粒燃料成型的效率,其具体内容如下:

37、(1)安装有内框主体和外框主体,通过外框主体间歇式的旋转,使得外框主体外侧面以及底面的网孔与内框主体外侧面以及底面的网孔交错,继而使得外框主体间歇式旋转时可快速的将内框主体外侧面以及底面成型的生物质颗粒燃料刮除掉,从而提高了生物质颗粒燃料成型的效率;

38、(2)通过外框主体外侧面以及底面均设置有网孔、内框主体外侧面以及底面均设置有网孔,使得生物质颗粒燃料可通过外框主体和内框主体的四周外侧面以及底面进行成型作业,继而增大了整个成型机一次成型的生物质颗粒燃料的量,提高了成型机的成型效率,节约了时间;

39、(3)固定有分隔框,通过分隔框的设置不仅可将成型后的生物质颗粒燃料分隔开来,同时通过内部为空心状的分隔框可对气体进行流动,使得气体通过分隔框内的孔洞排出,以便于对分隔框周边的成型后的生物质颗粒燃料进一步的烘干,使得生物质颗粒燃料很好的成型。

- 还没有人留言评论。精彩留言会获得点赞!