一种改性磁化生物炭及其制备方法与应用

本发明属于吸附法脱除大气污染物,具体涉及一种改性磁化生物炭及其制备方法与应用,尤其涉及一种可循环使用的脱除大气中汞材料改性磁化生物炭及其制备方法与应用。

背景技术:

1、

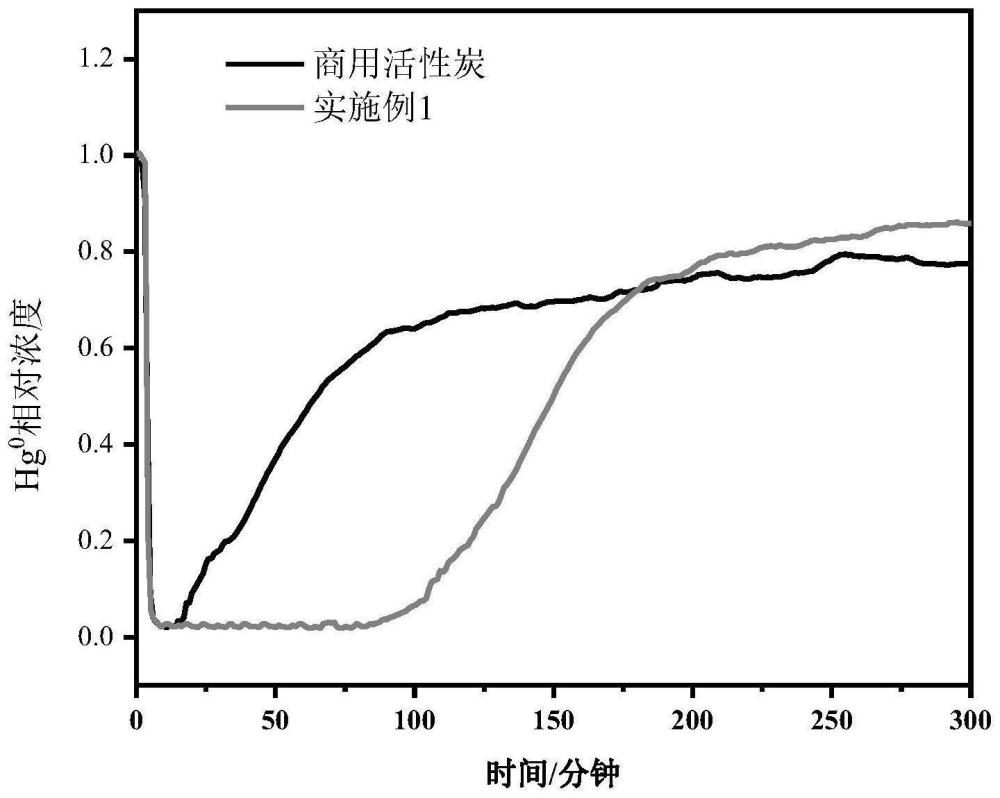

2、汞以气态汞(hg0)、氧化态汞(hg2+)和颗粒态汞(hgp)存在于燃煤烟气中,其中,氧化态汞(hg2+)和颗粒态汞(hgp)可以被现有的污染控制装置协同脱除,气态汞(hg0)难溶于水,需要单独采取措施进行控制。吸附剂喷射技术是最为成熟且最有工业应用前景的技术,可以用于吸附烟气中的hg0。生物质炭与活性炭同为炭基材料,是一种很有应用前景的吸附剂。农业秸秆来源广泛、成本低廉,被广泛用作制作生物质质炭的原材料。目前利用农业秸秆制备的各类生物炭已被广泛用于污染水体、土壤等修复处理以及烟气污染物排放治理。然而,大多数生物质炭吸附剂用于烟气脱汞时会和烟气中的飞灰混合在一起,使得生物质炭吸附剂无法回收重复使用,实际应用成本很大。因此,利用可再生以及廉价的生物质资源来开发更加经济高效并绿色环保的生物炭吸附剂是当前的努力方向。

3、磁性吸附剂可以满足经济和绿色的要求,利用磁性可以对生物质炭进行回收,且将其再生后多次循环利用可以降低成本。cn 111408349a公开了一种秸秆基磁性多孔生物炭的制备方法,包括秸秆预处理、秸秆粉末浸泡、高温炭化处理和水热法制备秸秆基磁性多孔生物炭的步骤。cn 105536700a公开了一种利用秸秆制备磁性生物炭的方法,先进行秸秆原料清洁化预处理,然后依次用三价铁盐溶液浸渍,真空抽滤,滤饼烘干后,再在惰性气体条件下进行碳化处理,制得磁性生物炭成品。然而,这些磁性生物质炭大都用于治理废水或污泥中的污染物,并不能将其运用到烟气重金属汞脱除。

4、因此,寻找一种对磁性生物质炭进行改性的方法,使其更针对性地对烟气中的重金属汞进行脱除,具有十分重要的意义。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种改性磁化生物炭及其制备方法与应用。所述改性磁化生物炭的制备方法简单、成本低、应用性强;可以广泛应用于火电、钢铁、水泥、陶瓷、玻璃等工业行业的末端烟气治理以及烟气中的重金属汞进行脱除。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种改性磁化生物炭的制备方法,所述制备方法包括如下步骤:

4、(1)预处理生物炭前驱体,而后采用铁溶液进行浸渍,干燥后得到铁离子生物炭;

5、(2)在气体氛围下对步骤(1)所得铁离子生物炭进行炭化处理,而后进行改性处理,得到所述改性磁化生物炭。

6、本发明所述制备方法工艺简单、成本低、应用性强;以铁溶液为赋磁前驱体,经过高温碳化后得到磁性碳载体,进而通过改性得到高效大气汞吸附材料。

7、作为本发明的一个优选技术方案,步骤(1)所述预处理包括:对所述生物炭前驱体依次进行剪碎处理、清洁处理以及干燥处理。

8、优选地,所述剪碎处理后生物炭前驱体的平均粒径为20~300目,例如可以是20目、50目、100目、150目、200目、250目或300目,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

9、本发明剪碎后的生物炭前驱体的平均粒径为20~300目,虽然粒径越小越有利于吸附重金属,但是不利于磁性回收,不能满足经济和绿色的要求。

10、优选地,所述清洁处理包括采用去离子水清洗。

11、优选地,所述清洗的次数为5~10次,例如可以是5次、6次、7次、8次、9次或10次。

12、优选地,所述干燥处理的温度为40-120℃,例如可以是40℃、60℃、80℃、100℃或120℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

13、优选地,所述干燥处理的时间为8~24h,例如可以是8h、10h、14h、16h、18h、20h、22h或24h,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

14、优选地,所述生物炭前驱体包括秸秆、稻壳或木质中的任意一种或至少两种的组合,典型但不限定的组合包括:秸秆和稻壳的组合,秸秆和木质的组合,稻壳和木质的组合,或秸秆、稻壳和木质的组合。

15、作为本发明的一个优选技术方案,步骤(1)所述铁溶液包括三价铁离子溶液或三价铁离子和二价铁离子混合溶液。

16、优选地,所述铁溶液中铁化合物与生物炭前驱体的质量比为(0.1~10):1,例如可以是0.1:1、1:1、3:1、5:1、7:1、9:1或10:1,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

17、本发明采用铁溶液为赋磁前驱体,其使用量过低会导致铁氧化物生成量过少,赋磁失败,使用量过高则会导致生物炭孔隙堵塞,物理吸附减少。

18、值得说明的是,当铁溶液为三价铁离子和二价铁离子混合溶液时,三价铁离子溶液和二价铁离子溶液的用量比为1:(0.5~2),例如可以是1:0.5、3:2、1:1、1:1.5或1:2,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

19、所述三价铁离子溶液包括氯化铁溶液、溴化铁溶液、碘化铁溶液、氟化铁溶液、硝酸铁溶液或硫酸铁溶液中的任意一种或至少两种的组合,典型但非限制性的组合包括:氯化铁溶液、溴化铁溶液和碘化铁溶液的组合,硝酸铁溶液和硫酸铁溶液的组合,溴化铁溶液、碘化铁溶液和氟化铁溶液的组合,或氯化铁溶液、硝酸铁溶液和硫酸铁溶液的组合。

20、所述二价铁离子溶液包括氯化亚铁溶液和/或硫酸亚铁溶液。

21、作为本发明的一个优选技术方案,步骤(1)所述浸渍包括:采用等体积浸渍法将生物炭前驱体浸渍于铁溶液中,并进行搅拌处理。

22、优选地,所述搅拌处理的时间为1~4h,例如可以是1h、1.5h、2h、2.5h、3h、3.5h或4h,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

23、优选地,步骤(1)所述干燥的温度为40-120℃,例如可以是40℃、60℃、80℃、100℃或120℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

24、优选地,步骤(1)所述干燥的时间为8-24h,例如可以是8h、10h、14h、16h、18h、20h、22h或24h,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

25、作为本发明的一个优选技术方案,步骤(2)所述炭化处理的温度为300-800℃,例如可以是300℃、400℃、500℃、600℃、700℃或800℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

26、优选地,步骤(2)所述炭化处理的时间为0.5~3h,例如可以是0.5h、1h、1.5h、2h、2.5h或3h,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

27、本发明所述炭化处理的目的是:从生物质中去除有机物和挥发分物质,获得具有特定孔结构的炭材料。在本发明中,利用炭化的高温还可以对生物炭赋磁;炭化温度过高会导致炭材料孔隙堵塞,温度过低则会导致生物质中的有机物和挥发分不能去除,影响孔隙形成;影响铁氧化物形成,导致磁化性质较差。

28、作为本发明的一个优选技术方案,步骤(2)所述气体氛围采用的气体包括氮气、二氧化碳、水蒸气、氩气或氦气中的任意一种或至少两种的组合,典型但不限定的组合包括:氮气、氩气和氦气的组合,二氧化碳和水蒸气的组合,氮气、二氧化碳和水蒸气的组合,或氮气、二氧化碳、水蒸气、氩气和氦气的组合。

29、优选地,所述气体氛围中气体流速为0.2~2l/min,例如可以是0.2l/min、0.5l/min、1l/min、1.5l/min或2l/min,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

30、本发明在炭化处理过程中需要通入气体,气体的作用是:避免热解过程中的氧化反应,减少生物炭中的杂质含量,提高生物炭的纯度和质量;气体流速过快会导致反应产生的产品被气流带走,从而减低产率,流速过慢则会导致无法及时处理反应过程中的杂质,从而导致产品纯度较差。

31、优选地,所述炭化处理后包括冷却处理。

32、作为本发明的一个优选技术方案,所述改性处理包括:将炭化处理后的生物炭浸渍于改性剂溶液中进行改性。

33、优选地,所述改性处理的温度为10~100℃,例如可以是10℃、20℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃或100℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

34、优选地,所述改性处理的时间为0.5~3h,例如可以是0.5h、1h、1.5h、2h、2.5h或3h,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

35、本发明所述改性处理的温度为10~100℃,改性温度过低会导致活性组分溶解度变差;改性温度过高则会导致溶液挥发性增强,造成活性组分流失、或变性。

36、作为本发明的一个优选技术方案,所述改性剂溶液中改性剂包括卤化物、含硫材料或含硒材料中的任意一种或至少两种的组合,典型但不限定的组合包括卤化物和含硫材料的组合,卤化物和含硒材料的组合,含硫材料和含硒材料的组合,或卤化物、含硫材料和含硒材料的组合。

37、值得说明的是,当改性剂选用卤化物和/或含硫材料时,使用的溶剂包括水、盐酸、硝酸或王水中的任意一种;

38、当改性剂选用和含硒材料时,使用的溶剂包括氢氧化钠水溶液或硼氢化钠水溶液。

39、优选地,所述改性剂溶液中改性剂与铁离子生物炭的质量比为(1~30):100,例如可以是1:100、10:100、15:100、20:100、25:100或30:100,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

40、优选地,所述制备方法还包括对所述改性磁化生物炭的再生。

41、值得说明的是,本发明所述再生为:所述改性磁化生物炭在气体氛围内经过高温再生后可以重复使用。

42、优选地,所述气体氛围包括氮气、二氧化碳、水蒸气、氩气或氦气中的任意一种或至少两种的组合,典型但不限定的组合包括:氮气、氩气和氦气的组合,二氧化碳和水蒸气的组合,氮气、二氧化碳和水蒸气的组合,或氮气、二氧化碳、水蒸气、氩气和氦气的组合。

43、优选地,所述气体氛围中气体流速为0.2~2l/min,例如可以是0.2l/min、0.5l/min、1l/min、1.5l/min或2l/min,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

44、优选地,所述高温再生的温度为300-800℃,例如可以是300℃、400℃、500℃、600℃、700℃或800℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

45、优选地,所述高温再生的时间为0.5~4h,例如可以是0.5h、1h、1.5h、2h、2.5h、3h、3.5h或4h,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

46、作为本发明的优选技术方案,本发明第一方面提供的改性磁化生物炭的制备方法包括如下步骤:

47、(1)预处理生物炭前驱体,而后采用铁溶液进行浸渍,干燥后得到铁离子生物炭;

48、所述预处理包括:对所述生物炭前驱体进行剪碎处理至平均粒径为20~300目、采用去离子水清洗5~10次后进行干燥处理;

49、所述浸渍包括:采用等体积浸渍法将生物炭前驱体浸渍于铁溶液中,并进行搅拌处理1~4h;所述铁溶液包括三价铁离子溶液或三价铁离子和二价铁离子混合溶液;所述铁溶液中铁化合物与生物炭前驱体的质量比为(0.1~10):1;

50、所述干燥的温度为40-120℃,时间为8-24h;

51、(2)在气体流速为0.2~2l/min的气体氛围下对步骤(1)所得铁离子生物炭进行炭化处理,冷却处理后进行改性处理,得到所述改性磁化生物炭;

52、所述炭化处理的温度为300-800℃,时间为0.5~3h;

53、所述改性处理包括:将炭化处理后的生物炭浸渍于改性剂溶液中进行改性;所述改性处理的时间为0.5~3h,温度为10~100℃。

54、第二方面,本发明提供了一种改性磁化生物炭,所述改性磁化生物炭采用第一方面提供的制备方法得到。

55、第三方面,本发明提供了一种采用第一方面提供的制备方法得到的改性磁化生物炭的应用,所述改性磁化生物炭应用于火电工业行业、钢铁工业行业、水泥工业行业、陶瓷工业行业或玻璃工业行业中的任意一种或至少两种的组合;

56、优选地,所述改性磁化生物炭应用于湿法脱硫或湿式电除尘之前的任一部位。

57、本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

58、相对于现有技术,本发明具有以下有益效果:

59、(1)传统吸附剂利用一次后倾倒,一方面增加了吸附剂的使用成本,另一方面使用后的吸附剂中含有含汞废物,不利于可持续发展,且后续处理成本较高;本发明提供的改性磁化生物炭可重复使用,有利于可持续发展,利用其磁性,使其与粉煤灰分离,极大程度的改善了现存问题;

60、(2)本发明提供的改性磁化生物炭在使用后可以采用热处理的方式进行再生,可以实现多次循环利用,脱附的汞经冷凝后,可以获得纯度较高的汞资源;

61、(3)本发明提供的改性磁化生物炭的制备方法简单、成本低、应用性强,可应用于工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!