提高反应效率的加还原剂装置、熔炼炉和制备氧化锆的工艺的制作方法

本发明涉及熔炼设备,具体涉及提高反应效率的加还原剂装置、熔炼炉和制备氧化锆的工艺。

背景技术:

1、氧化锆一般指二氧化锆,由于氧化锆一般是通过脱去锆英砂等原材料中的硅制成,故氧化锆也称脱硅锆。氧化锆的化学性质不活泼,且因具有高熔点、高电阻率、高折射率和低热膨胀系数的性质,使它成为重要的耐高温材料、陶瓷绝缘材料和陶瓷遮光剂,亦是人工钻的主要原料。

2、氧化锆制备时需要用到熔炼炉,原材料在熔炼炉内熔融后与还原剂进行反应,从而将原材料中的硅置换出去,为了提高熔炼反应的效率,需要提高熔融后的原材料与还原剂的接触程度。

3、现有技术中具有通过将搅拌和加料结合来提高熔炼反应效率的设备,例如授权公告号为cn217275549u的中国专利公开了一种熔炼炉加料装置,包括可对熔炼炉内的合金液进行搅拌的搅拌机构,搅拌机构的搅拌轴上设有加料斗,搅拌叶片上设有弧形加料孔,搅拌轴内还设有过料通道,过料通道的一端通过若干过料孔与加料斗连通,过料通道的另一端与弧形加料孔连通,加料斗内的熔炼剂穿过过料孔进入过料通道并沿弧形加料孔的开口端进入到熔炼炉内,实现边搅拌边加料。然而,当熔炼剂为易于流动的液体时,通过上述结构可实现边搅拌边加料的操作,当熔炼剂为粉末或者颗粒状时,熔炼剂会堵塞到加料斗、过料通道或者弧形加料孔,无法实现加料操作。

技术实现思路

1、本发明旨在提供一种提高反应效率的加还原剂装置,通过在熔炼反应过程中实现还原剂的分散添加和搅拌,使熔融原料与还原剂能充分接触反应,进而提高熔炼反应的效率。

2、本发明提供的技术方案为:提高反应效率的加还原剂装置,包括

3、破碎机构,所述破碎机构包括破碎容器和破碎结构,破碎容器的内部设有破碎腔,破碎腔内设置有破碎结构;

4、至少一个搅拌机构,所述搅拌机构包括搅拌驱动件、搅拌轴以及第一搅拌件,搅拌轴可旋转地安装并由搅拌驱动件带动旋转,搅拌轴上沿周向均匀设置有至少一个第一搅拌件,第一搅拌件设有散料腔和至少一个与散料腔连通的散料孔,所述搅拌轴的内部设有加料腔,加料腔与各第一搅拌件的散料腔相通,加料腔、散料腔以及散料孔形成加料通道,加料通道与破碎腔连通;

5、气体循环系统,所述气体循环系统包括增压机构、降温机构以及升温机构,所述升温机构与破碎腔连通,增压机构与升温机构连通并将升温机构处经过升温的气体送入破碎腔,所述降温机构与熔炼炉的熔炼腔连通,增压机构与降温机构连通并将降温机构处经过降温的气体送入升温机构。

6、搅拌机构的搅拌轴内设有加料腔,第一搅拌件设有散料腔和散料孔,加料腔、散料腔以及散料孔相通并形成加料通道,搅拌过程中散料腔和散料孔不断转动,使加料通道内的还原剂分散到原料中,同时搅拌机构对原料搅拌提高了原料与还原剂的搅拌效果;气体循环系统驱动气体依次从升温机构、破碎腔、加料通道、熔炼炉的熔炼腔、降温机构、增压机构以及升温机构经过并形成循环,不仅使破碎腔内经过破碎的还原剂进入到加料通道内,还能造成破碎腔到加料通道再到熔炼腔的压力差,实现加料操作的同时还避免熔炼炉内的熔融料回流进加料通道内。

7、进一步的,所述第一搅拌件包括导料主管、导料分管和搅拌杆,导料主管包括一体式的斜段管和竖段管,斜段管倾斜设置并且斜段管高的端部与搅拌轴连接,斜段管低的端部与竖段管的顶端连接,竖段管上沿轴向设置有若干个导料分管,斜段管、竖段管以及各导料分管的内腔相通并构成散料腔,各导料分管上均设置有至少一个散料孔,所述导料分管内对应各散料孔处、竖段管内部对应各导料分管的连接处均设有分料挡板;

8、所述搅拌杆为u形结构,搅拌杆的两个端部均与搅拌轴连接,斜段管、竖段管和各导料分管均与搅拌杆连接,搅拌杆上还设置有若干搅拌桨,搅拌桨沿竖段管的轴向排布并与各导料分管分别对应。

9、导料主管上连接有若干个导料分管,导料主管与搅拌轴连通并使各导料分管与搅拌轴连通,导料分管上设置有散料孔,加料通道内的还原剂可通过竖段管末端管口、各导料分管的末端管口以及各散料孔进行分散散料,还原剂通过第一搅拌件分散添加有利于提高与原料的混合效果;搅拌轴转动的同时还带动搅拌杆及搅拌杆上的各搅拌桨转动,通过搅拌进一步提高分散添加的还原剂与原料的混合效果,另外搅拌杆以及各搅拌桨还可对导料主管和导料分管进行加固,提高第一搅拌件的结构强度。

10、进一步的,所述分料挡板倾斜设置,分料挡板的迎向气流来向的板面朝向对应的散料孔或者朝向对应导料分管的端部,分料挡板上设有分料孔。

11、导料主管内对应各导料分管处和导料分管内对应各散料孔处均设置分料挡板,分料挡板可将在导料主管或导料分管内流动的还原剂分流,利于提高还原剂的分散效果。

12、进一步的,各搅拌桨远离搅拌轴一端的端部形成搅拌刷,搅拌刷位于搅拌杆远离搅拌轴的一侧。

13、进一步的,所述搅拌机构还包括第二搅拌件,第二搅拌件包括至少一个搅拌斜板,搅拌斜板与搅拌轴连接并且搅拌斜板的上板面倾斜。

14、第二搅拌件设置在搅拌轴的底端处,第二搅拌件由搅拌轴带动可避免熔炼时原料粘结到熔炼炉的炉底。

15、进一步的,所述降温机构包括降温器和气体导管,降温器内设置有换热降温腔,气体导管设置在换热降温腔内,所述气体导管为连续s形管道,气体导管上位于各波谷处均连接有出料管,出料管的出料端伸出换热降温腔外部并且连接有出料阀,所述气体导管的两个端部分别与熔炼炉和增压机构连通。

16、气体导管设置为连续s形管道,可增加气体导管在换热降温腔内的长度,从而提高对气体导管内气体的降温效果,气体导管上设置出料管可将氧化锆制备过程中气体导管内收集的产物导出。

17、进一步的,所述破碎容器的内部设置有分隔件,分隔件固定设置并将破碎腔分隔为上方的存料腔和下方的出料腔,分隔件的内部竖直设有圆筒状的移动通道,移动通道的顶端为扩口状,

18、所述破碎结构包括往复驱动件、移动破碎件、固定破碎件和隔离筒,隔离筒为由中间向两端口径逐渐变大的中空筒,隔离筒设置在移动破碎件的顶端并与移动破碎件的顶端构成导气空间,移动破碎件穿过移动通道设置,移动破碎件的内部设置有若干个贯穿移动破碎件的底端且与导气空间连通的导气孔,所述往复驱动件设置在破碎容器的外部,往复驱动件的往复运动部与移动破碎件连接并带动移动破碎件沿移动通道在破碎位和补料位之间往复移动,固定破碎件设置在移动通道的下方并与移动破碎件配合,

19、所述破碎腔连通升温机构的接口位于隔离筒的上端口的上方,各加料通道与破碎腔的出料腔连通。

20、分隔件将破碎腔分隔为上方的存料腔和下方的出料腔,存料腔内用于存放未经破碎处理的还原剂,分隔件内设移动通道,移动破碎件穿过移动通道设置并由往复驱动件带动在破碎位和补料位之间移动,移动破碎件抬升至补料位时,存料腔内的部分还原剂可通过移动通道进入到出料腔,移动破碎件降低至破碎位时与固定破碎件配合将进入到出料腔内的还原剂破碎,气体循环系统利用气体将出料腔内的还原剂分散到各搅拌机构的加料通道内。

21、本发明还提供了一种技术方案:熔炼炉,包括加还原剂装置,加还原剂装置为上述的提高反应效率的加还原剂装置。

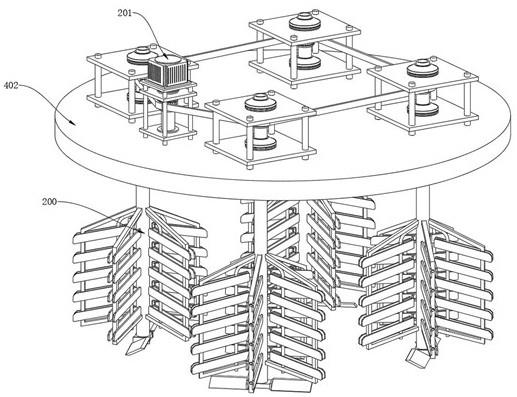

22、进一步的,包括炉体和炉盖,炉体的内部设置有熔炼腔,加还原剂装置包括至少两个搅拌机构,各搅拌机构均安装在炉盖上并绕熔炼腔的中轴线沿周向均匀分布。

23、熔炼炉采用加还原剂装置与常规的炉体和炉盖配合使用,其中加还原剂装置包括至少两个搅拌机构,各搅拌机构均安装到炉盖上,熔炼过程中利用加还原剂装置的各部件,大大方便了还原剂分散添加的工作,有利于提高熔炼生产的反应效率。

24、本发明利用上述的熔炼炉提供了一种制备氧化锆的工艺,包括以下步骤:

25、步骤一,选用锆英石或者锆刚玉耐火砖废料作为原料,选用炭作为还原剂,在熔炼腔内加入原料并将炉盖盖合到炉体上,将还原剂加入存料腔内位于隔离筒外部的空间内,控制还原剂的量使移动破碎件在移动过程中隔离筒的上端口始终高于最上层的还原剂;

26、步骤二,对熔炼腔内加热,熔炼腔内出现熔融料后:

27、各搅拌机构的搅拌驱动件带动对应的搅拌轴转动,利用搅拌轴上的第一搅拌件和第二搅拌件对熔炼腔内的原料进行搅拌;

28、破碎结构的往复驱动件带动移动破碎件在破碎位和补料位之间往复移动,移动破碎件在补料位时存料腔内的部分还原剂通过移动通道落到固定破碎件上,移动破碎件移动到破碎位并与固定破碎件配合将固定破碎件上的还原剂破碎;

29、增压机构工作将升温机构内升温的气体送入熔炼腔并将固定破碎件上被破碎的还原剂吹入加料通道,同时将熔炼腔内的气体压入降温机构进行降温,还将降温机构内经过降温的气体送入升温机构内从而形成气体循环;

30、步骤三,熔炼腔内的原料在完成加工反应后,停止对熔炼腔内的加热,同时降温机构、升温机构、破碎机构以及各搅拌机构均停止工作,将熔炼炉内的产品导出后,停止增压机构;

31、步骤四,待熔炼炉内降至常温后,对炉体、炉盖和加还原剂装置的各部件进行检查维护。

32、有益效果

33、1.各搅拌机构中,搅拌轴内的加料腔、各第一搅拌件的散料腔、各第一搅拌件的散料孔形成加料通道,搅拌轴转动带动第一搅拌件进行搅拌的过程中,各加料通道内的还原剂从各散料孔散入原料内,配合第一搅拌件的搅拌,大大提高了熔炼过程中原料与还原剂的混合效果,进而有效提高了熔炼加工的反应效率;

34、2.导料主管的竖段管内对应各导料分管的接口处均设有分料挡板,通过分料挡板上的分料孔实现气流和还原剂的分流,沿竖段管的轴向相邻分料孔错位,通过扰乱气流和还原剂的流动方向提高了还原剂在导料主管内的分流效果;导料分管内对应个散料孔处也都设置有分料挡板,各分料挡板上设置分料孔,沿导料分管的轴向相邻分料孔错位,通过扰乱气流和还原剂的流动方向提高了还原剂在导料分管内的分流效果,最终使加料通道内的还原剂能分配到导料分管的末端、导料主管的末端以及各散料孔,使还原剂能分散添加;

35、3.气体循环系统带动气体依次从升温机构、破碎腔、加料通道、熔炼炉的熔炼腔、降温机构、增压机构经过并且再回到升温机构,气体循环流动,不仅能将破碎机构处被破碎的还原剂分散到各搅拌机构的加料通道内,还能维持从破碎机构到加料通道再到熔炼腔的正向气压,避免熔炼腔内的熔融原料流入加料通道内;

36、4.熔炼腔内的混合气体温度过高,从熔炼腔内导出的混合气体在降温机构降温后,再经过增压机构由增压机构进行加压;增压机构直接将降温后的混合气体通过破碎机构和搅拌机构送入熔炼腔的话,由于混合气体温度低,会降低熔炼腔内的整体温度进而影响熔炼反应的进程,混合气体在离开增压机构之后并在进入破碎机构之前先经过升温机构,由升温机构升温,从而降低混合气体进入熔炼腔时对熔炼反应的影响;

37、5.破碎机构的移动破碎件穿过移动通道并由往复驱动件驱动在破碎位和补料位之间移动,移动破碎件移动到补料位时,移动破碎件与移动通道之间具有间隙,存料腔内的部分还原剂可沿移动通道进入到出料腔,移动破碎件移动到破碎位时与固定破碎位配合将出料腔的还原剂破碎,移动破碎件再次向补料位移动时,气体循环系统带动的气体将出料腔内破碎后的还原剂分散到各加料通道内,移动破碎件在补料位和破碎位之间往复移动,配合气体循环系统即可实现对还原剂的自动破碎和自动补料操作。

- 还没有人留言评论。精彩留言会获得点赞!