压气机叶片用无机磷酸盐防腐涂层制备方法与流程

本发明属于压气机叶片涂层制备,具体为一种压气机叶片用无机磷酸盐防腐涂层制备工艺方法。

背景技术:

1、压气机叶片是航空发动机和燃气轮机的核心零部件之一,压气机要在各种复杂环境下为燃烧室提供稳定的压缩气流。航空发动机和舰船燃气轮机在海洋环境下服役,当发动机处于停放状态时,压气机叶片受湿热和盐雾持续作用而产生腐蚀;当发动机运行工作时,压气机叶片受高温含盐潮湿空气的持续冲刷易导致其热腐蚀损伤,甚至产生腐蚀裂纹。发动机在这两种状态下往复循环,装备腐蚀、腐蚀疲劳和服役寿命等问题引人关注。

2、无机磷酸盐防腐涂层是以铝、镁等碱金属的磷酸盐作为粘结剂,加入金属及金属氧化物混合而成的耐高温涂料,主要成分为磷酸盐、铝粉和水。中国发明专利(申请号202111241829.7)中采用浸涂+烘干的工艺方法来制备防腐涂层,但该方法对无机磷酸盐涂层效果不佳。此外,也有一些其它的工艺方法制备的无机磷酸盐涂层,容易出现起层、粉化、褶皱、流淌、起泡等不同程度影响涂层厚度均匀、粗糙度优良以及叶片外观的现象,严重制约生产效率以及压气机叶片防腐性能和使役寿命。

3、基于上述原因,有必要设计一种适用于无机磷酸盐防腐涂层的制备方法。

技术实现思路

1、本发明旨在提供一种压气机叶片用无机磷酸盐防腐涂层制备方法,能够较好地保证涂层喷涂厚度、外观均匀、涂层平整符合设计要求,提高涂层表面粗糙度,大幅降低手工喷涂出现褶皱、流淌、起泡等现象。

2、为了实现上述目的,本发明采用了以下技术方案:

3、压气机叶片用无机磷酸盐防腐涂层制备方法,包括,

4、步骤一,吹砂:对压气机叶片需要喷涂涂层的部位进行除油,对非喷涂区域进行遮蔽保护,然后对压气机叶片进行吹砂处理;

5、步骤二,第一次称重:对吹砂合格的压气机叶片称重,称重结果记录为m1,至少保留两位小数;

6、步骤三,自动化喷涂无机磷酸盐防腐涂层:保护压气机叶片的非喷涂部位后,再开始无机磷酸盐防腐涂层的自动喷涂,确保压气机叶片表面喷涂部位上形成均匀涂层后,再将喷涂后的压气机叶片放入高温箱进行涂层固化;

7、步骤四,第一次振动光饰;

8、步骤五,打磨:检查经过第一次振动光饰的压气机叶片涂层外观,若出现涂层外观不均匀(如小颗粒凸点、前后缘及叶尖堆积等)或者有局部无深度划痕,采用钢橡皮或者砂纸(1000目以上的金相砂纸)进行打磨,打磨时必须同时进行清洗(即让水流缓慢冲洗打磨部位),保证钢橡皮或砂纸的残留物不附着在涂层表面;

9、步骤六,第二次称重:对打磨后的压气机叶片进行称重,称重结果记录为m2,至少保留两位小数;

10、步骤七,第二次振动光饰:根据第二次称重和第一次称重的差值△m21=m2-m1不同选择不同的振动光饰时长;

11、步骤八,第三次称重:对经过第二次振动光饰的压气机叶片进行称重,称重结果记录为m3,至少保留两位小数,计算第三次称重和第一次称重的差值△

12、m31=m3-m1,根据差值△m31判断是否符合设计规定的涂层重量。

13、作为一种可选方案,所述步骤一中,

14、采用水基清洗剂或酒精或丙酮等方式除油;

15、采用胶带、橡胶制品、金属片或专用夹具进行遮蔽保护。

16、作为一种可选方案,所述步骤一中,吹砂完成后去除遮蔽物,检查吹砂区域是否与需喷涂表面一致,并检验吹砂表面的外观以及粗糙度是否大于等于3.2μm。

17、作为一种可选方案,

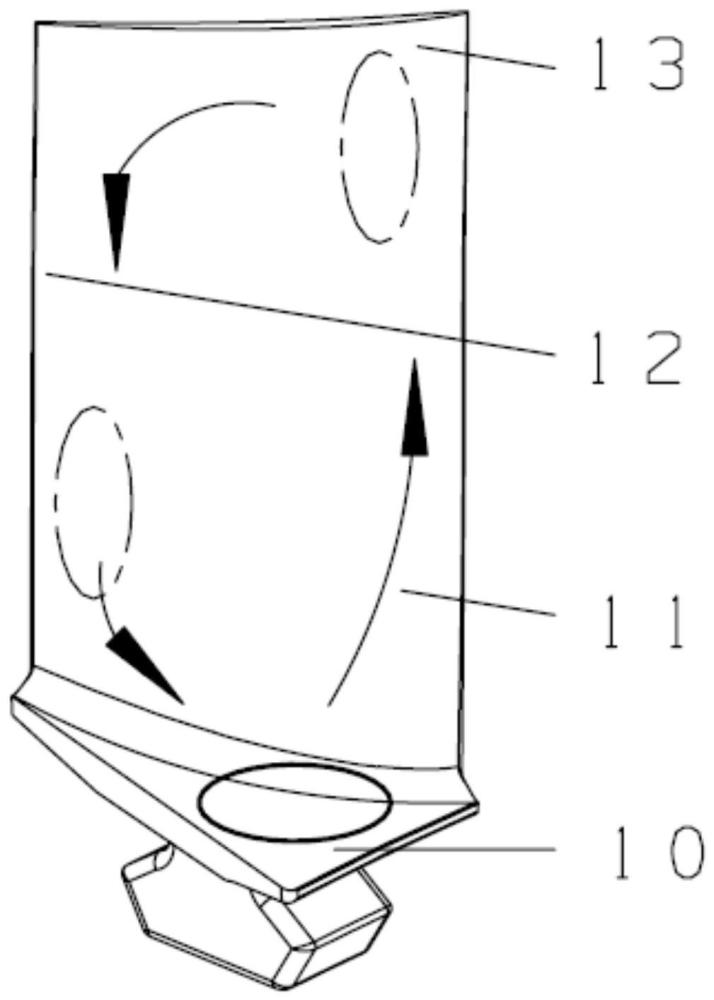

18、所述步骤三中,将压气机叶片安装在专用夹具上并配合自动化喷涂设备实施涂层喷涂,专用夹具为可旋转的,始终保持自动化喷涂设备的喷嘴与压气机叶片待喷涂部位成90°以确保涂层厚度一致;

19、所述步骤三中,按照下述顺序和轨迹进行自动化喷涂:

20、第一步,在压气机叶片盆向按照盆向缘板→盆向排气边→盆向叶尖→盆向进气边的喷涂轨迹进行喷涂;

21、第二步,在盆向缘板喷涂完毕之后,转向背向缘板继续喷涂;

22、第三步,在压气机叶片背向按照背向缘板→背向进气边→背向叶尖→背向排气边的喷涂轨迹进行喷涂;

23、第四步,喷涂盆、背向叶身。

24、作为一种可选方案,所述自动化喷涂设备的喷嘴匀速移动到接近到压气机叶片待喷涂部位时,逐渐加大无机磷酸盐液体的流量,之后保持匀速喷涂,当即将结束喷涂时,逐渐减小无机磷酸盐液体的流量进行收边。

25、作为一种可选方案,所述步骤四中,采用碗型螺旋振动研磨机进行第一次振动光饰,根据碗型螺旋振动研磨机容积的不同,将不同数量的压气机叶片等间距放入磨料中,并保证压气机叶片完全没入不同规格的磨料中,之后,在磨料中加入磨液,再选择振动频率和振动时长,最后,启动碗型螺旋振动研磨机对压气机叶片进行第一次振动光饰,其中:

26、对于容积为250l的碗型螺旋振动研磨机,每次放入80~100件压气机叶片;

27、对于容积为600l的碗型螺旋振动研磨机,每次放入180~200件压气机叶片;

28、第一次振动光饰的磨料为树脂圆锥,树脂圆锥规格包括5×5、15×15、20×20和25×25,采用单一规格的树脂圆锥或者两种以上规格的树脂圆锥混合。

29、作为一种可选方案,所述第一次振动光饰时,每次添加研磨液120~180g,振动频率为35~45hz,振动时长为10~25min。

30、作为一种可选方案,所述步骤七中,

31、当△m21为0.10~0.15g,振动光饰时长为20~25min;

32、当△m21为0.20~0.25g,振动光饰时长为35~40min;

33、当△m21为0.30~0.35g,振动光饰时长为48~52min。

34、作为一种可选方案,所述步骤七中,将压气机叶片按等间距的方式没入碗型螺旋振动研磨机的磨料中进行第二次振动光饰,其中:

35、对于容积为250l的碗型螺旋振动研磨机,每次放入80~100件压气机叶片;

36、对于容积为600l的碗型螺旋振动研磨机,每次放入180~200件压气机叶片;

37、第二次振动光饰的磨料为斜三角刚玉,斜三角刚玉规格包括8×8、12×12和17×17,采用单一规格的斜三角刚玉或者两种以上规格的斜三角刚玉混合;

38、第二次振动光饰时,每次添加研磨液300~400g;

39、第二次振动光饰时振动频率为35~45hz。

40、作为一种可选方案,所述步骤八中,选择每批次中差值△m31最小的压气机叶片进行金相检查,测量其涂层厚度是否满足设计要求,若满足要求,则该批次压气机叶片为合格品。

41、本发明与现有的压气机叶片用无机磷酸盐防腐涂层制备工艺方法相比,可大幅降低手工喷涂导致叶身涂层出现褶皱、流淌、起泡等现象的返工率,较好地保证了叶身涂层的制造符合性和一致性,提高了压气机叶片在海洋环境下的使役性能。

42、具体来说,本发明的无机磷酸盐防腐涂层制备方法具备以下几个方面的优势:(1)自动化喷涂:采用自动化喷涂设备时,能够大幅提高喷涂厚度的一致性,适合大批量生产。

43、(2)振动光饰:传统浸涂+烘干的涂层制备方法在每一次喷涂之后,均需要等待干燥,再进行打磨,效率低下,操作者劳动强度大且产品一致性差,振动光饰能够批量提高叶身涂层粗糙度以及一致性,此外,喷涂后的叶片经过第一次振动光饰,能够快速发现叶身上明显的涂层缺陷,通过打磨工序,可有效消除涂层缺陷。

44、(3)打磨:采用一边打磨一边冲水清洗的方式进行,水流可将砂纸或者钢橡皮擦与压气机叶片涂层摩擦产生的碎屑带走,不侵入涂层或不残留在涂层上。

45、(4)称重法:相比传统的手工喷涂方法之后,随机挑选试片进行金相检查来判断该批次叶片合格与否,本发明中的称重法能够100%控制叶片上的涂层重量,在采取自动化喷涂之后,更能够保证每一片叶片的涂层厚度。

- 还没有人留言评论。精彩留言会获得点赞!