一种自驱双转盘式能量回收装置

本发明属于流程工业液体余压能量回收利用,具体的说,是涉及一种施压液体与受压液体间进行压力能交换的能量回收装置。

背景技术:

1、反渗透海水淡化作为一种重要的利用海水生产淡水资源的高新技术,已在全球沿海地区得到广泛推广应用。该技术属于压力驱动的膜分离过程,工艺中进料海水首先由高压泵升压至5.5-8.0mpa,之后进入反渗透膜组件进行盐/水分离,通过反渗透膜的淡化产水约占总进水的45%,还有约55%的海水被反渗透膜截留浓缩,其压力仍高达5.0mpa以上,如果将这股高压盐水直接排放会造成系统能量的极大浪费。因此,采用能量回收装置高效回收利用高压盐水中的压力能,成为反渗透海水淡化系统节能降耗和绿色低碳发展的重要途径。

2、能量回收装置作为反渗透海水淡化技术的关键装备之一,根据工作原理主要分为离心式和正位移式两大类。离心式装置作为早期产品,能量回收效率在50-80%,而正位移式能量回收装置仅需通过“压力能-压力能”的一步转化,能量回收效率高达95%以上,已成为国内外研究开发和市场推广应用的主流产品。旋转式能量回收装置是正位移式能量回收装置的典型代表之一,具有结构紧凑占地面积小、运行操作简单等优点。

3、旋转式能量回收装置一般以单转子为旋转部件,美国eri公司开发的px系列装置即为其代表产品。在已公开的液力自驱动转子式能量回收装置中,液力不仅需要对转子部件进行驱动旋转,转子孔道中进行压力交换的流体也同时被驱动旋转,即旋转切换过程与压力交换过程耦合在一起,这将导致液力驱动能耗较高。此外,与转子相配对端盖的倾斜流道结构导致进流多为轴向冲击,这对旋转运动部件的动平衡性能也有不利的影响。受转子转速和转子孔道内盐度掺混的限制,装置只能在较窄的运行负荷内调节以保证装置较高的运行效率,工程放大将增加转子转动的不稳定性以及液力驱动的复杂性,目前转子式能量回收装置的单机处理量仍然较低。

技术实现思路

1、本发明旨在解决目前转子式能量回收装置的单机处理量不足技术问题,提供了一种自驱双转盘式能量回收装置,通过周向进流冲击驱动双转盘同轴旋转运动,以及高低压流体在定子孔道内进行压力交换等技术措施,实现旋转切换单元与压力交换单元独立运行,旋转运动部件动平衡性能更好等效果,有利于提高装置在系统中的运行稳定性和效率,同时易于实现装置处理量的工程放大。

2、为了解决上述技术问题,本发明通过以下的技术方案予以实现:

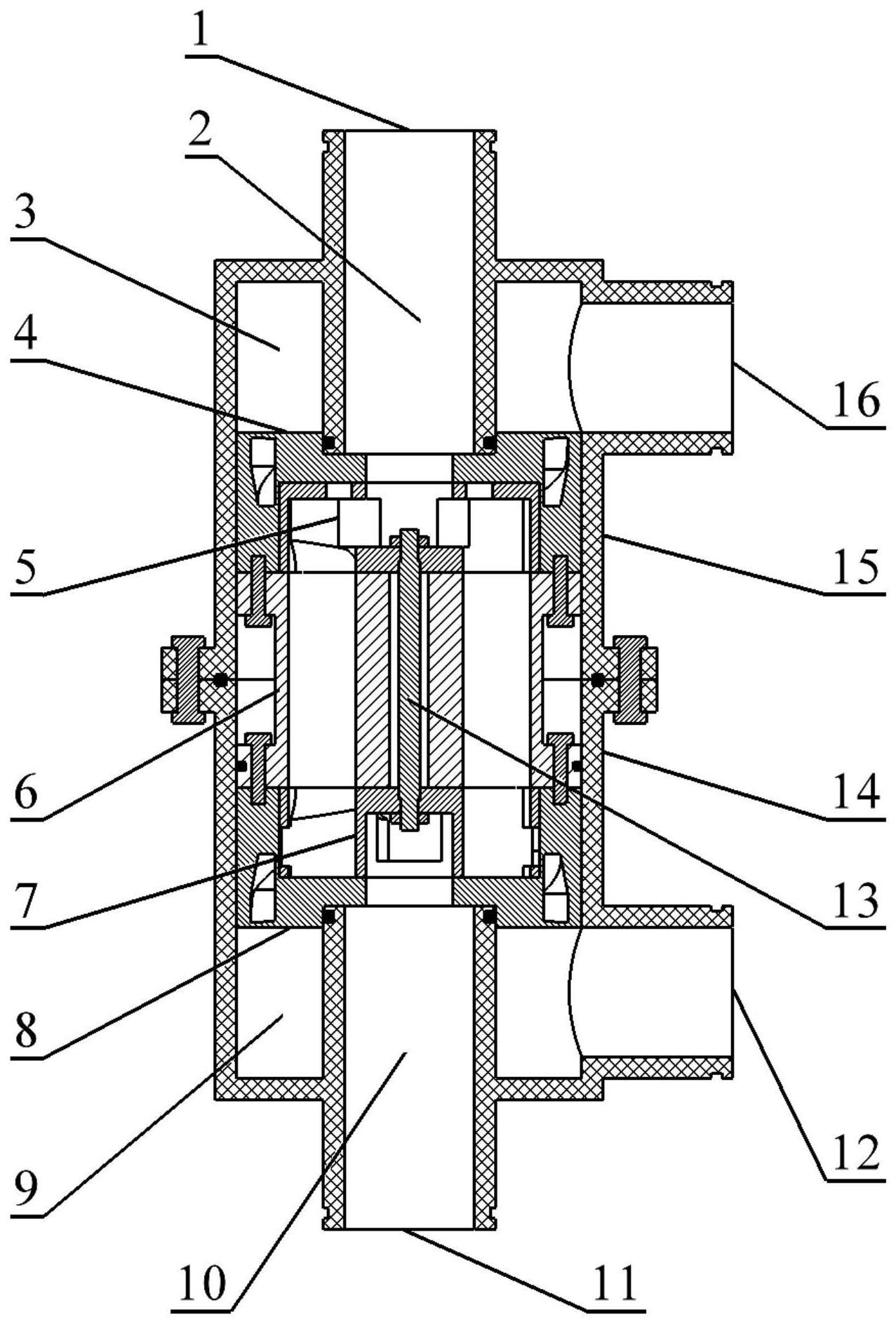

3、本发明提供了一种自驱双转盘式能量回收装置,包括结构相同且对称设置的第一筒体和第二筒体,所述第一筒体和所述第二筒体以其第一端部对接并通过法兰固定,且在连接处密封;

4、所述第一筒体和所述第二筒体的内部空间安装有同轴设置的异形轴、定子、第一转盘、第二转盘、第一套筒、第二套筒;所述定子位于所述第一筒体和所述第二筒体的中间位置,所述第一转盘和所述第一套筒位于所述定子的一端,所述第二转盘和所述第二套筒位于所述定子的另一端;所述第一套筒和所述第二套筒分别安装在所述第一转盘和所述第二转盘的外周;所述第一套筒与所述第二套筒通过螺栓与所述定子固定连接,所述第一转盘和所述第二转盘通过异形轴同轴错位连接在所述定子两端;

5、所述第一筒体在其第二端部同轴设置有增压液体出口接管、在其第二端部径向设置有低压液体进口接管;所述增压液体出口接管包括延伸至所述第一筒体内部的第一分隔管段;所述第一分隔管段内部空间为增压液体汇集腔,所述增压液体汇集腔与增压液体出口接管的内腔连通;所述第一分隔管段与所述第一筒体之间的环形空间为低压液体均布腔,所述低压液体均布腔与所述低压液体进口接管的内腔连通;

6、所述第二筒体在其第二端部同轴设置有泄压液体出口接管,在其第二端部径向设置有高压液体进口接管;所述泄压液体出口接管包括延伸至所述第二筒体内部的第二分隔管段;所述第二分隔管段内部空间为泄压液体汇集腔,所述泄压液体汇集腔与泄压液体出口接管的内腔连通;所述第二分隔管段与所述第二筒体之间的环形空间为高压液体均布腔,所述高压液体均布腔与所述高压液体进口接管的内腔连通;

7、所述定子的两端区段相对于中间区段外扩,且两端区段的外径与所述第一筒体和所述第二筒体的内径相匹配;所述定子两端区段的外扩部分通过螺栓分别与所述第一套筒和所述第二套筒固定连接;所述定子中心设置有轴向贯通的中心孔,所述中心孔用于穿过所述异形轴;所述中心孔外周设置有多个轴向贯通的定子孔道,多个所述定子孔道呈环形均布;

8、所述异形轴包括中间的主体部和两端的第一螺柱部和第二螺柱部;所述主体部的径向截面为多边形,所述第一螺柱部和所述第二螺柱部为具有外螺纹的圆柱体;

9、所述第一转盘设置有呈环形均布的两个低压液腔和两个增压液腔,且两个所述低压液腔相对设置、两个所述增压液腔相对设置;所述低压液腔和所述增压液腔均沿所述第一转盘轴向贯通;所述第一转盘的周向侧面相对地设置有两个第一转盘进流窗口,两个所述第一转盘进流窗口分别与两个所述低压液腔相连通;所述第一转盘同轴设置有第一转盘中心腔,所述第一转盘中心腔朝向所述第一转盘的外端面敞口、朝向所述第一转盘的内端面由于第一转盘限位槽和第一转盘螺栓孔的存在而部分封闭;所述第一转盘中心腔与两个所述增压液腔分别通过第一转盘流通窗口相连通;所述第一转盘限位槽和所述第一转盘螺栓孔同轴地设置在所述第一转盘的内端面中心处,所述第一转盘螺栓孔用于与所述异形轴的第一螺柱部连接配合,所述第一转盘限位槽用于与所述异形轴的主体部相配合;

10、所述第二转盘设置有呈环形均布的两个高压液腔和两个泄压液腔,且两个所述高压液腔相对设置、两个所述泄压液腔相对设置;所述高压液腔和所述泄压液腔均沿所述第二转盘轴向贯通;所述第二转盘的周向侧面相对地设置有两个第二转盘进流窗口,两个所述第二转盘进流窗口分别与两个所述高压液腔相连通;所述第二转盘同轴设置有第二转盘中心腔,所述第二转盘中心腔朝向所述第二转盘的外端面敞口、朝向所述第二转盘的内端面由于第二转盘限位槽和第二转盘螺栓孔的存在而部分封闭;所述第二转盘中心腔与两个所述泄压液腔分别通过第二转盘流通窗口相连通;所述第二转盘限位槽和所述第二转盘螺栓孔同轴地设置在所述第二转盘的内端面中心处,所述第二转盘螺栓孔用于与所述异形轴的第二螺柱部连接配合,所述第二转盘限位槽用于与所述异形轴的主体部相配合;

11、所述异形轴对所述第一转盘和所述第二转盘的同轴错位连接,使所述第一转盘进流窗口与所述第二转盘进流窗口旋转错位90°;

12、所述第一套筒和所述第二套筒的结构相同且对称设置,且所述第一套筒和所述第二套筒的外径与所述第一筒体和所述第二筒体的内径相匹配;所述第一套筒和所述第二套筒的内腔均由转盘安装腔、套筒过流腔、接管限位腔构成,所述转盘安装腔、所述套筒过流腔、所述接管限位腔由靠近所述定子一端至背离所述定子一端依次设置;所述第一套筒和所述第二套筒的筒壁中呈环形均布设置有螺旋导叶,相邻所述螺旋导叶之间形成螺旋导流腔;

13、所述第一套筒的转盘安装腔用于安装所述第一转盘,并且所述第一转盘与该转盘安装腔之间的端面和周面能够形成间隙液膜;所述第一套筒的接管限位腔与所述增压液体出口接管的第一分隔管段末端相配合并设置密封,同时实现该套筒过流腔与所述增压液体汇集腔的连通;并且,所述第一套筒的套筒过流腔与第一转盘中心腔对接并连通;所述第一套筒的螺旋导流腔一端与低压液体均布腔相连通,另一端与所述第一套筒的转盘安装腔相连通;

14、所述第二套筒的转盘安装腔用于安装所述第二转盘,并且所述第二转盘与该转盘安装腔之间的端面和周面能够形成间隙液膜;所述第二套筒的接管限位腔与所述泄压液体出口接管的第二分隔管段末端相配合并设置密封,同时实现该套筒过流腔与所述泄压液体汇集腔的连通;并且,所述第二套筒的套筒过流腔与第二转盘中心腔对接并连通;所述第二套筒的螺旋导流腔一端与高压液体均布腔相连通,另一端与所述第二套筒的转盘安装腔相连通。

15、进一步地,所述增压液体出口接管、所述低压液体进口接管均与所述第一筒体一体成型,所述泄压液体出口接管、所述高压液体进口接管均与所述第二筒体一体成型。

16、进一步地,所述定子两端区段的外扩部分设置轴向贯通的定子螺栓孔,所述定子螺栓孔在所述定子的端面呈环形均布;所述第一套筒和所述第二套筒面向所述定子的端面环形均布有套筒螺纹孔;所述定子螺栓孔和所述套筒螺纹孔用于实现所述定子分别与所述第一套筒和所述第二套筒的固定连接。

17、进一步地,所述定子其中一端的外扩部分还设置有密封圈安装槽,所述密封圈安装槽用于安装密封圈实现所述定子与所述第一筒体或所述第二筒体之间的密封。

18、进一步地,所述定子孔道呈一圈分布或者呈多圈的同心圆分布。

19、进一步地,所述增压液腔由沿所述第一转盘轴向贯通,替换为所述增压液腔朝向所述第一转盘的内端面敞口、朝向所述第一转盘的外端面由于设置第一转盘调节孔而部分封闭。

20、进一步地,所述低压液腔和所述增压液腔的内壁面为平滑弧形曲面,所述高压液腔和所述泄压液腔的内壁面为平滑弧形曲面。

21、进一步地,所述转盘安装腔的内径大于所述接管限位腔,所述接管限位腔的内径大于所述套筒过流腔。

22、进一步地,所述螺旋导流腔沿流体流动方向依次包括均布段和加速段;所述均布段在所述第一套筒的端面与所述低压液体均布腔连通、在所述第二套筒的端面与所述高压液体均布腔连通,所述均布段用于实现来自所述低压液体均布腔或所述高压液体均布腔的流体进一步均匀分布;所述加速段在所述第一套筒、所述第二套筒的内腔面与所述转盘安装腔连通,所述加速段用于实现对流动加速,并在其末端将流体转变为周向进流。

23、更进一步地,所述加速段相对于所述均布段螺旋程度增大且截面宽度减小。

24、上述自驱双转盘式能量回收装置,其工作过程包括同时进行的增压过程和泄压过程:

25、所述增压过程为:高压液体由所述高压液体进口接管进入所述高压液体均布腔后,进入所述第二套筒的各个螺旋导流腔中,再通过所述第二转盘的第二转盘进流窗口进入并冲击所述高压液腔,驱动所述第二转盘持续旋转;之后进入到所述定子与所述高压液腔相连通的部分定子孔道内,对这些定子孔道内的低压液体进行增压,增压后的增压液体从该部分所述定子孔道依次经过所述第一转盘的增压液腔、第一转盘流通窗口进入到第一转盘中心腔,再经所述第一套筒的套筒过流腔进入所述增压液体汇集腔,最终通过所述增压液体出口接管排出;

26、所述泄压过程为:低压液体由所述低压液体进口接管进入所述低压液体均布腔后,进入所述第一套筒的各个螺旋导流腔中,再通过所述第一转盘的第一转盘进流窗口进入并冲击所述低压液腔,驱动所述第一转盘持续旋转;之后进入到所述定子与所述低压液腔相连通的部分定子孔道内,对这些定子孔道内的高压液体进行泄压,泄压后的泄压液体从该部分所述定子孔道依次经过所述第二转盘的泄压液腔、第二转盘流通窗口进入到第二转盘中心腔,再经所述第二套筒的套筒过流腔进入所述泄压液体汇集腔,最终通过所述泄压液体出口接管排出;

27、所述增压过程和所述泄压过程中,所述定子中还有未被进行增压过程和泄压过程的液腔覆盖的所述定子孔道处于高压密封过程或低压密封过程;

28、所述第一转盘与所述第二转盘每同轴旋转一周,每个所述定子孔道依次经历增压过程、高压密封过程、泄压过程、低压密封过程,周而复始实现高低压流体连续的压力交换过程。

29、本发明的有益效果是:

30、(一)本发明的自驱双转盘式能量回收装置,通过第一转盘和第二转盘同轴旋转运动完成增泄压过程的切换,以及高低压流体在定子孔道内进行压力交换,实现了旋转切换单元与压力交换单元的独立运行,有利于降低液力驱动能耗,提高装置能量回收效率,也易于实现装置处理量的工程放大。

31、(二)本发明的自驱双转盘式能量回收装置,通过第一套筒和第二套筒上独特的螺旋导叶结构,能够完成进流流体的均布、加速以及对双转盘的周向冲击,从而实现驱动第一转盘和第二转盘同轴旋转运动,具有驱动力矩大、冲击效率高等特点,这种周向驱动相比轴向驱动更利于提高旋转运动部件的动平衡性能;此外,第一转盘和第二转盘优选四区对称液体腔结构,使双转盘所受驱动力更平稳,也提高了转盘旋转的动平衡性能,增强了装置的运行稳定性。

32、(三)本发明的自驱双转盘式能量回收装置,第一转盘相比于第二转盘增设了第一转盘调节孔结构,能够调节和平衡由于高低压流体之间的压差作用对装置双转盘造成的轴向受力不均问题,有利于减缓第一转盘和第二转盘相应摩擦副的摩擦磨损,增加装置的免维护时长。

33、(四)本发明的自驱双转盘式能量回收装置,其核心部件较少,整体结构简单;装置的第一筒体和第二筒体结构相同,并且仅通过末端的连接法兰固定连接,后续拆卸检修更为方便快捷。

- 还没有人留言评论。精彩留言会获得点赞!