一种氨基磺酸生产设备及氨基磺酸合成工艺的制作方法

本发明涉及氨基磺酸生产,具体为一种氨基磺酸生产设备及氨基磺酸合成工艺。

背景技术:

1、在氨基磺酸实际生产中,一般是通过尿素经发烟硫酸磺化制备氨基磺酸,反应结束后加入稀硫酸进行酸度调节,重结晶、过滤、干燥得到目的产物,但尿素投入混合罐中后进行搅拌时,现有的生产设备中搅拌结构一般功能单一,搅拌桨搅拌路径一般不变,进而使得在制备过程中原料混合效率低,有些生产设备采用大量的电器元件来控制搅拌桨搅拌路径,使用成本相对较高,且现有的生产设备在一般需要借助电力才可使用,在无电力时不易完成搅拌工作,使用具有一定局限性,因此,本发明提出一种氨基磺酸生产设备及氨基磺酸合成工艺,以解决上述提到的问题。

技术实现思路

1、针对现有技术的不足,本发明提供了一种氨基磺酸生产设备及氨基磺酸合成工艺,解决了上述背景技术提到的问题。

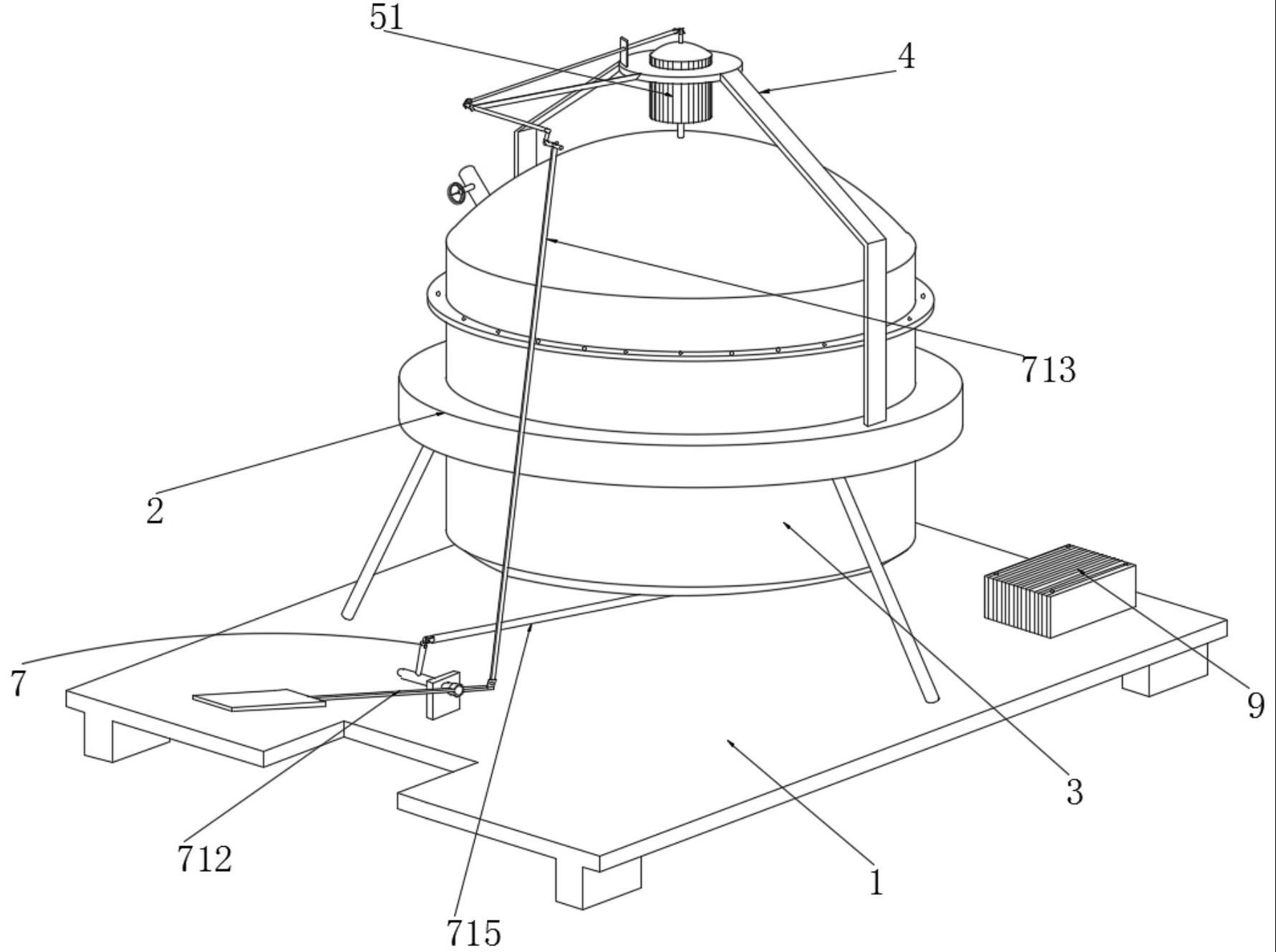

2、为实现以上目的,本发明通过以下技术方案予以实现:一种氨基磺酸生产设备,包括设备底座和固定在设备底座上方的环形支架,所述设备底座的上方还设置有混合罐,所述混合罐转动安装在环形支架的内壁,所述环形支架的上方固定有电机支架,所述电机支架上设置有混料机构,所述设备底座的顶部安装有备用电源;

3、所述混料机构包括固定在环形支架内壁的双头电机,所述双头电机的输出轴一端固定有贯穿至混合罐内部的传动轴,所述传动轴的表面套设有空心轴,所述传动轴的表面固定有限位棱,所述空心轴的内壁开设有与限位棱相适配的条形槽,所述空心轴与混合罐之间设置有自转搅拌组件,所述双头电机与设备底座之间设置有驱动混合罐转动的联动组件。

4、优选的,所述自转搅拌组件包括固定在空心轴表面的多个延伸杆,每个所述延伸杆的表面均滑动安装有滑环,所述滑环的表面固定有折条,所述折条上通过延伸轴转动安装有开槽滚轮,所述混合罐的内壁滑动安装有与开槽滚轮配合使用的环形导轨,所述环形导轨的数量与延伸杆数量相同,所述延伸杆表面上下方均固定有弹簧块,所述滑环的表面还固定有延伸条,所述延伸条上贯穿转动有连轴,弹簧块与延伸条之间固定有贴合弹簧,弹簧块与折条之间也固定有贴合弹簧,所述延伸轴的表面固定有主伞齿轮,所述连轴的表面固定有与主伞齿轮相啮合的副伞齿轮,所述连轴的端部固定有搅拌轴,所述搅拌轴的表面固定有搅拌桨,相邻两个所述环形导轨之间通过连接条固定,所述开槽滚轮的表面固定有摩擦套,所述空心轴与混合罐之间还设置有控制空心轴和环形导轨上下往复运动的贴合驱动件。

5、优选的,所述贴合驱动件包括固定在空心轴表面的插杆,上方所述环形导轨的内壁开设有与插杆相适配的环形槽,所述空心轴的表面固定有搭杆,所述混合罐的内壁固定有与搭杆相适配的接触环,所述接触环的顶部开设有与搭杆配合使用的过度槽,所述接触环的顶部涂覆有润滑层。

6、优选的,所述联动组件包括固定在环形支架顶部的凸块,所述凸块上贯穿转动有横轴,所述双头电机的输出轴另一端固定有第一锥齿轮,所述横轴的一端固定有与第一锥齿轮相啮合的第二锥齿轮,所述环形支架表面固定有凸条,所述凸条上贯穿转动有曲杆,所述横轴的另一端固定有第三锥齿轮,所述曲杆的一端固定有与第三锥齿轮相啮合的第四锥齿轮,所述设备底座的顶部固定有安装块,所述安装块上贯穿转动有摆轴,所述摆轴的表面固定有摆杆,所述摆杆的一端固定有踏板,所述摆杆的表面转动有推拉杆,所述推拉杆与曲杆转动连接,所述摆轴的表面固定有摇杆,所述摇杆的表面通过万向轴活动连接有驱动杆,所述混合罐底部的中心处固定有固定轴,所述固定轴的表面固定有衔接块,所述衔接块与驱动杆之间通过万向轴活动连接。

7、优选的,所述双头电机采用非自锁电机,在断电情况下不具有自锁功能。

8、优选的,所述空心轴的转动方向与混合罐的转动方向相反。

9、优选的,所述润滑层采用特氟龙涂层,以降低接触环与搭杆之间的摩擦。

10、本发明还公开了一种氨基磺酸生产设备的氨基磺酸合成工艺,具体包括以下步骤:

11、s1、通过进料管将发烟硫酸倒入至混合罐中,然后向混合罐中再调节尿素,添加完成后,脚踩踏板来控制摆杆的摇摆运动,能使得混合罐能转动,同时双头电机的驱动轴能缓慢转动,然后启动双头电机,进而通过传动轴带动空心轴快速转动,实现整个延伸杆的移动,在贴合弹簧的弹力作用下,使得开槽滚轮能紧贴环形导轨内侧,在摩擦套的配合下使得开槽滚轮能快速滚动,在滚动过程中会带动延伸轴转动,进而在主伞齿轮和副伞齿轮的配合下带动连轴快速转动,进而使得搅拌轴带动搅拌桨进行自转,与此同时,插杆插入环形槽中移动,搭杆沿接触环上的润滑层移动,移动至过度槽处时,在重力作用下,整个空心轴下移,同时在插杆和环形槽的配合下,带动多个环形导轨同步下移,进而实现开槽滚轮能始终紧贴环形导轨同步运动,实现搅拌桨整体随空心轴转动时,还能自转,同时能上下往复运动,对原料进行搅拌混合;

12、s2、在双头电机工作的过程中,会通过第一锥齿轮和第二锥齿轮带动横轴转动,进一步在第三锥齿轮和第四锥齿轮的配合下带动曲杆转动,通过推拉杆713带动整个摆杆做摇摆运动,进而使得摇杆做摇摆运动,在驱动杆、衔接块和固定轴的配合下带动整个混合罐转动,使得其内部的发烟硫酸能跟随混合罐转动,搅拌桨整体移动方向与混合罐转动反向相反,进而使得尿素能更加充分且快速的与发烟硫酸混合;

13、s3、处于无电力情况下,备用电源也损坏时,通过脚踩踏板来控制摆杆的摇摆运动,同样能使得混合罐能转动,同时搅拌桨整体随空心轴转动时,还能自转,同时能上下往复运动,对原料进行搅拌混合。

14、本发明提供的一种氨基磺酸生产设备及氨基磺酸合成工艺与现有技术相比具备以下有益效果:

15、该氨基磺酸生产设备及氨基磺酸合成工艺,其中的开槽滚轮能始终紧贴环形导轨同步运动,实现搅拌桨整体随空心轴转动时,还能自转,同时搭杆沿接触环上的润滑层移动,移动至过度槽处时,在重力作用下,整个空心轴下移,能实现搅拌桨上下往复运动,对原料进行搅拌混合,使得搅拌桨的运动路径多样化,且只需一个双头电机控制即可实现,使用成本低,其中联动组件的设置,便于带动混合罐能进行自转,且转动反向与空心轴方向相反,进一步提高了混合效率,同时在无电力情况下也可正常使用,使用局限性小,且联动组件整体的设计,可在双头电机工作前,实现驱动轴初始状态的缓慢转动,降低双头电机刚启动时的负载,有效保护双头电机,延长双头电机的使用寿命。

技术特征:

1.一种氨基磺酸生产设备,包括设备底座(1)和固定在设备底座(1)上方的环形支架(2),所述设备底座(1)的上方还设置有混合罐(3),其特征在于:所述混合罐(3)转动安装在环形支架(2)的内壁,所述环形支架(2)的上方固定有电机支架(4),所述电机支架(4)上设置有混料机构(5),所述设备底座(1)的顶部安装有备用电源(9);

2.根据权利要求1所述的一种氨基磺酸生产设备,其特征在于:所述自转搅拌组件(6)包括固定在空心轴(53)表面的多个延伸杆(61),每个所述延伸杆(61)的表面均滑动安装有滑环(62),所述滑环(62)的表面固定有折条(63),所述折条(63)上通过延伸轴(64)转动安装有开槽滚轮(65),所述混合罐(3)的内壁滑动安装有与开槽滚轮(65)配合使用的环形导轨(66),所述环形导轨(66)的数量与延伸杆(61)数量相同,所述延伸杆(61)表面上下方均固定有弹簧块(67),所述滑环(62)的表面还固定有延伸条(68),所述延伸条(68)上贯穿转动有连轴(69),所述弹簧块(67)与延伸条(68)之间固定有贴合弹簧(610),所述弹簧块(67)与折条(63)之间也固定有贴合弹簧(610),所述延伸轴(64)的表面固定有主伞齿轮(611),所述连轴(69)的表面固定有与主伞齿轮(611)相啮合的副伞齿轮(612),所述连轴(69)的端部固定有搅拌轴(613),所述搅拌轴(613)的表面固定有搅拌桨(614),相邻两个所述环形导轨(66)之间通过连接条(615)固定,所述开槽滚轮(65)的表面固定有摩擦套(616),所述空心轴(53)与混合罐(3)之间还设置有控制空心轴(53)和环形导轨(66)上下往复运动的贴合驱动件(8)。

3.根据权利要求2所述的一种氨基磺酸生产设备,其特征在于:所述贴合驱动件(8)包括固定在空心轴(53)表面的插杆(81),上方所述环形导轨(66)的内壁开设有与插杆(81)相适配的环形槽(82),所述空心轴(53)的表面固定有搭杆(83),所述混合罐(3)的内壁固定有与搭杆(83)相适配的接触环(84),所述接触环(84)的顶部开设有与搭杆(83)配合使用的过度槽(85),所述接触环(84)的顶部涂覆有润滑层(86)。

4.根据权利要求1所述的一种氨基磺酸生产设备,其特征在于:所述联动组件(7)包括固定在环形支架(2)顶部的凸块(71),所述凸块(71)上贯穿转动有横轴(72),所述双头电机(51)的输出轴另一端固定有第一锥齿轮(73),所述横轴(72)的一端固定有与第一锥齿轮(73)相啮合的第二锥齿轮(74),所述环形支架(2)表面固定有凸条(75),所述凸条(75)上贯穿转动有曲杆(76),所述横轴(72)的另一端固定有第三锥齿轮(77),所述曲杆(76)的一端固定有与第三锥齿轮(77)相啮合的第四锥齿轮(78),所述设备底座(1)的顶部固定有安装块(79),所述安装块(79)上贯穿转动有摆轴(710),所述摆轴(710)的表面固定有摆杆(711),所述摆杆(711)的一端固定有踏板(712),所述摆杆(711)的表面转动有推拉杆(713),所述推拉杆(713)与曲杆(76)转动连接,所述摆轴(710)的表面固定有摇杆(714),所述摇杆(714)的表面通过万向轴活动连接有驱动杆(715),所述混合罐(3)底部的中心处固定有固定轴(716),所述固定轴(716)的表面固定有衔接块(717),所述衔接块(717)与驱动杆(715)之间通过万向轴活动连接。

5.根据权利要求1所述的一种氨基磺酸生产设备,其特征在于:所述双头电机(51)采用非自锁电机,在断电情况下不具有自锁功能。

6.根据权利要求1所述的一种氨基磺酸生产设备,其特征在于:所述空心轴(53)的转动方向与混合罐(3)的转动方向相反。

7.根据权利要求3所述的一种氨基磺酸生产设备,其特征在于:所述润滑层(86)采用特氟龙涂层,以降低接触环(84)与搭杆(83)之间的摩擦。

8.一种基于权利要求1-7任意一项所述的氨基磺酸生产设备的氨基磺酸合成工艺,其特征在于:具体包括以下步骤:

技术总结

本发明公开了一种氨基磺酸生产设备及氨基磺酸合成工艺,本发明涉及氨基磺酸生产技术领域,包括设备底座和固定在设备底座上方的环形支架,设备底座的上方还设置有混合罐,混合罐转动安装在环形支架的内壁,环形支架的上方固定有电机支架,电机支架与混合罐之间设置有混料机构,该氨基磺酸生产设备及氨基磺酸合成工艺,其中的开槽滚轮能始终紧贴环形导轨同步运动,实现搅拌桨整体随空心轴转动时,还能自转,同时搭杆沿接触环上的润滑层移动,移动至过度槽处时,在重力作用下,整个空心轴下移,能实现搅拌桨上下往复运动,对原料进行搅拌混合,使得搅拌桨的运动路径多样化,且只需一个双头电机控制即可实现,使用成本低。

技术研发人员:于俊俊,张光辉,姚小龙,郑秀娟,鹿春生

受保护的技术使用者:莱州金兴化工有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!