从高温煤沥青中分离3-4环缩合芳香族有机化学品的成套设备的制作方法

本发明涉及一种3-4环缩合芳香族有机化学品的成套设备,特别是一种从高温煤沥青中分离3-4环缩合芳香族有机化学品的成套设备。

背景技术:

1、煤炭经过高温干馏过程后产生煤焦油,通过蒸馏从煤焦油中分离出如蒽油、洗油、萘油和轻油等液体馏分后,剩余的残留物即为高温煤焦油沥青(全文简称煤沥青)。煤沥青的产出率随焦油蒸馏条件的不同而有所差异,大约占煤焦油总产量的52%-55%,占焦炭总产出的2.4%-3.6%。

2、煤炭经过高温炼焦过程中可以获得一种液体焦化副产品——高温煤焦油,高温煤焦油经过不同温度段的蒸馏得到一系列不同物种,如轻油、萘油、酚油、蒽油以及约占原煤焦油总量50%的高温沥青。

3、高温煤沥青产量高且用途比较广,常被用于生产活性炭、沥青焦等基础工业材料,也被用于调制成中间相沥青、粘结剂沥青、浸渍剂沥青、精制可纺沥青用于制备生产高功率和超高功率石墨电极、微孔炭、沥青基碳纤维等等。

4、由于多环缩合芳香族化合物刚性、稳定的化学结构和独特的化学活性,近年来以蒽、菲、萤蒽、芘、苯并蒽等发现在感光、示踪、显示、荧光等高性能、多功能性的先进材料具有优越的应用前景。用于分离并获得这些多环缩合芳烃化合物的原料来源于较为稀缺、贫瘠且不稳定的煤焦油和石油重质的馏分,目标产物的富集、分离、提纯的工艺长、产物含量极少。目前大量地获得高纯度的多环芳香族化合物相关产品主要还是依赖进口且价格极其昂贵。

5、到目前为止,还没有从煤沥青中直接分离上述重要多环芳香族化合物技术的文字记载以及公开报道,更没有从煤沥青中直接分离上述重要多环芳香族化合物的设备在用。当务之急是要研发一种从煤沥青中直接分离上述重要多环芳香族化合物的成套设备,减少对上述重要多环芳香族化合物依赖进口的状况。

技术实现思路

1、本发明的目的是要提供一种能够连续性工作,萃取效率高的从高温煤沥青中分离3-4环缩合芳香族有机化学品的成套设备。

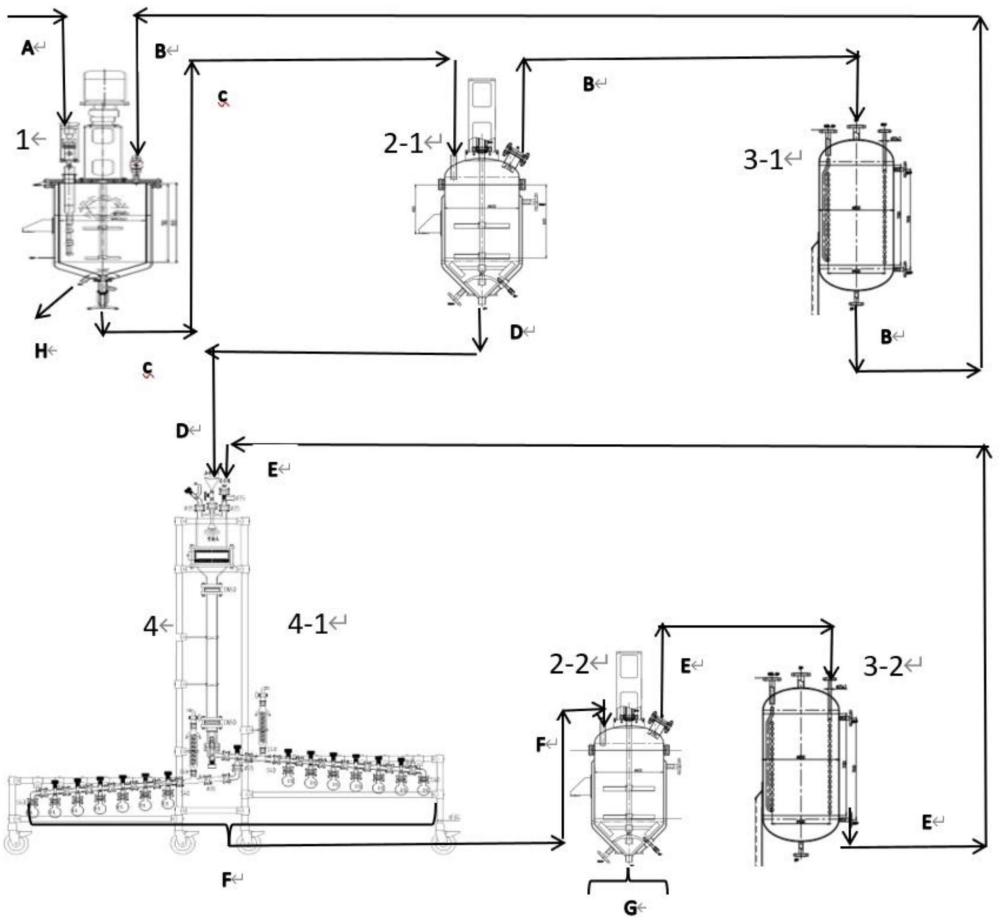

2、本发明的目的是这样实现的:成套设备是由一个萃取釜、二个溶剂蒸馏釜、二个溶剂罐和一个加压柱层析设备组成;二个溶剂蒸馏釜分别为萃取液蒸馏釜和加压柱蒸馏釜,二个溶剂罐分别为萃取剂溶剂罐和加压柱溶剂罐;

3、萃取釜的一个入料口与高温煤沥青a输出端,一个入料口通过管道与萃取剂溶剂罐的出料口连接,萃取釜的出料口通过管道与萃取液蒸馏釜的入料口连接;萃取液蒸馏釜上端的出料口通过管道与萃取剂溶剂罐的入料口连接,萃取液蒸馏釜下端的出料口通过管道与加压柱层析设备的一个入料口连接,加压柱层析设备的另一个入料口通过管道与加压柱溶剂罐的出料口连接,加压柱层析设备的出料口通过管道与加压柱蒸馏釜的入料口连接;加压柱蒸馏釜的出料口通过管道与加压柱溶剂罐的入料口连接。

4、所述的萃取釜为高温煤沥青二组分萃取釜,包括一个萃取耐压釜体,在萃取耐压釜体上端有一个上盖,在上盖上设有通向萃取耐压釜体内的磁力搅拌器和热电偶;在萃取耐压釜体内设有加热盘管,还镶嵌有过滤板;在萃取耐压釜体顶盖左上侧部设有二个物料入口;在萃取耐压釜体的底部设有一个出料口。

5、所述的萃取液蒸馏釜为二组分萃取剂溶液蒸馏釜;包括一个萃取蒸馏耐压釜体,萃取蒸馏耐压釜体的上端有一个顶盖,在顶盖设有通向萃取蒸馏耐压釜体内的磁力搅拌器和热电偶;萃取蒸馏耐压釜体内设有加热盘管;萃取蒸馏耐压釜体的顶盖左侧上部上设有一个入料口;萃取蒸馏耐压釜体有二个出料口,一个出料口位于顶盖上,一个出料口位于萃取蒸馏耐压釜体的下底部;萃取蒸馏耐压釜体中设有可视窗口。

6、所述的萃取剂溶剂罐为二组分萃取剂溶剂罐,包括一个萃取剂常压罐;萃取剂常压罐中上部设有一个入料口;萃取剂常压罐的底部部设有一个出料口。

7、所述的加压柱层析设备为装有复合填料的加压柱层析设备,包括一个耐压柱层析柱体;耐压柱层析柱体上部有二个入料口;耐压柱层析柱体的下口有一个出料口。

8、所述的加压柱蒸馏釜为加压柱混合洗脱剂溶液的蒸馏釜,包括一个加压柱蒸馏耐压釜体;加压柱蒸馏耐压釜体有一顶盖,在顶盖上设有通向加压柱蒸馏耐压釜体内的磁力搅拌器和热电偶;加压柱蒸馏耐压釜体内设有加热盘管;在加压柱蒸馏耐压釜体的顶盖左侧上部上设有一个入料口和一个出料口;在加压柱蒸馏耐压釜体右侧上部还设有压力表;加压柱蒸馏耐压釜体中设有可视窗口;加压柱蒸馏耐压釜体的下底部设有出料口。

9、所述的加压柱溶剂罐为加压柱层析混合洗脱剂的溶剂罐;包括一个溶剂常压罐,溶剂常压罐中上部有一个入料口;在溶剂常压罐的底部有一个出料口。

10、有益效果,由于采用了上述方案,本发明是一种用二组分萃取剂萃取法富集设备与含有复合填料的加压柱层析设备组合的用于从高温煤沥青中精细分离提取3-4环缩合芳香族有机化学品的成套设备。

11、该套设备可以快速从高温煤沥青中获得如:蒽、菲、萤蒽、芘、苯并蒽等3-4环缩合芳香族有机化学品,实现从高温煤沥青中富集、精细分离、提取,获得高纯度的3-4环缩合芳烃化合物,多环芳烃有机化合物。

12、本发明成套设备共有二部分构成;第一部分,在选择性萃取设备中,由于设备与选择性萃取剂的组合效果,实现了让煤沥青中蒽、菲、萤蒽、芘、苯并蒽等3-4环缩合芳香族有机化合物组成的溶解和浓缩;第二部分,在加压柱层析设备中,由于设备与采用了选择性填料和选择性的展开剂组合,实现了富集蒽、菲、萤蒽、芘、苯并蒽等3-4环缩合芳香族有机化合物组成的精细分离,并成功地获得了化学品级别的蒽、菲、萤蒽、芘、苯并蒽等3-4环缩合芳香族有机化合物。这样设备的组合、采用技术的组合以及经过大量实验获得的更为合适的填料、萃取剂、展开剂等技术参数有机组合的选择,为实现从煤沥青中获得这些宝贵的多环芳香族有机化学品开辟了一条新途径。

13、实现了本发明的能够连续性工作,萃取效率高的从高温煤沥青中分离3-4环缩合芳香族有机化学品的目的。

14、优点:高温煤沥青的萃取设备能够连续性工作,萃取效率高;复合填料的加压柱层析设备为间歇性工作,精细分离效果好,成套设备可以快速获得高纯度的蒽、菲、萤蒽、芘、苯并蒽等多环芳烃目标化合物。

技术特征:

1.一种从高温煤沥青中分离3-4环缩合芳香族有机化学品的成套设备,其特征是:成套设备是由一个萃取釜、二个溶剂蒸馏釜、二个溶剂罐和一个加压柱层析设备组成;二个溶剂蒸馏釜分别为萃取液蒸馏釜和加压柱蒸馏釜,二个溶剂罐分别为萃取剂溶剂罐和加压柱溶剂罐;

2.根据权利要求1所述的从高温煤沥青中分离3-4环缩合芳香族有机化学品的成套设备,其特征是:所述的萃取釜1为高温煤沥青二组分萃取釜,包括一个萃取耐压釜体,在萃取耐压釜体上端有一个上盖,在上盖上设有通向萃取耐压釜体内的磁力搅拌器和热电偶;在萃取耐压釜体内设有加热盘管,还镶嵌有过滤板;在萃取耐压釜体顶盖左上侧部设有二个物料入口;在萃取耐压釜体的底部设有一个出料口。

3.根据权利要求1所述的从高温煤沥青中分离3-4环缩合芳香族有机化学品的成套设备,其特征是:所述的萃取液蒸馏釜为二组分萃取剂溶液蒸馏釜;包括一个萃取蒸馏耐压釜体,萃取蒸馏耐压釜体的上端有一个顶盖,在顶盖设有通向萃取蒸馏耐压釜体内的磁力搅拌器和热电偶;萃取蒸馏耐压釜体内设有加热盘管;萃取蒸馏耐压釜体的顶盖左侧上部上设有一个入料口;萃取蒸馏耐压釜体有二个出料口,一个出料口位于顶盖上,一个出料口位于萃取蒸馏耐压釜体的下底部;萃取蒸馏耐压釜体中设有可视窗口。

4.根据权利要求1所述的从高温煤沥青中分离3-4环缩合芳香族有机化学品的成套设备,其特征是:所述的萃取剂溶剂罐为二组分萃取剂溶剂罐,包括一个萃取剂常压罐;萃取剂常压罐中上部设有一个入料口;萃取剂常压罐的底部部设有一个出料口。

5.根据权利要求1所述的从高温煤沥青中分离3-4环缩合芳香族有机化学品的成套设备,其特征是:所述的加压柱层析设备为装有复合填料的加压柱层析设备,包括一个耐压柱层析柱体;耐压柱层析柱体上部有二个入料口;耐压柱层析柱体的下口有一个出料口。

6.根据权利要求1所述的从高温煤沥青中分离3-4环缩合芳香族有机化学品的成套设备,其特征是:所述的加压柱蒸馏釜为加压柱混合洗脱剂溶液的蒸馏釜,包括一个加压柱蒸馏耐压釜体;加压柱蒸馏耐压釜体有一顶盖,在顶盖上设有通向加压柱蒸馏耐压釜体内的磁力搅拌器和热电偶;加压柱蒸馏耐压釜体内设有加热盘管;在加压柱蒸馏耐压釜体的顶盖左侧上部上设有一个入料口和一个出料口;在加压柱蒸馏耐压釜体右侧上部还设有压力表;加压柱蒸馏耐压釜体中设有可视窗口;加压柱蒸馏耐压釜体的下底部设有出料口。

7.根据权利要求1所述的从高温煤沥青中分离3-4环缩合芳香族有机化学品的成套设备,其特征是:所述的加压柱溶剂罐为加压柱层析混合洗脱剂的溶剂罐;包括一个溶剂常压罐,溶剂常压罐中上部有一个入料口;在溶剂常压罐的底部有一个出料口。

技术总结

一种从高温煤沥青中分离3‑4环缩合芳香族有机化学品的成套设备,属于3‑4环缩合芳香族有机化学品的成套设备。成套设备是由一个萃取釜、二个溶剂蒸馏釜、二个溶剂罐和一个加压柱层析设备组成;二个溶剂蒸馏釜分别为萃取液蒸馏釜和加压柱蒸馏釜,二个溶剂罐分别为萃取剂溶剂罐和加压柱溶剂罐。优点:高温煤沥青的萃取设备能够连续性工作,萃取效率高;复合填料的加压柱层析设备为间歇性工作,精细分离效果好,成套设备可以快速获得高纯度的蒽、菲、萤蒽、芘、苯并蒽等多环芳烃目标化合物。

技术研发人员:董其龙,魏贤勇,郑永刚,宗志敏,常诚

受保护的技术使用者:新疆法康尼石油化工有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!