一种用于六氯环三磷腈的连续反应装置及方法

本发明涉及六氯环三磷腈的生产,特别是涉及一种用于六氯环三磷腈的连续反应装置及方法。

背景技术:

1、六氯环三磷腈是一种重要的单体和中间体,分子中的氯原子可被亲核试剂取代生成多种衍生物,作阻燃剂、吸收剂和抗氧化剂等。六氯环三磷腈还可作为制备聚磷腈的重要中间体,最终形成具有耐水、耐油、耐高低温的特种材料,在石油化工、航空航天、生物医学、军事工业领域具有重要应用。

2、六氯环三磷腈的合成原料主要是pcl5和nh4cl,或用nh3和hcl代替nh4cl,或者用pcl3和cl2代替pcl5,将原料在惰性溶剂中溶解或分散,并投入催化剂进行升温回流反应。反应后趁热将剩余的nh4cl等固体过滤,然后将减压脱溶、降温结晶得到六氯环三磷腈粗品,然后对粗品进行重结晶。现有pcl5和nh4cl的反应过程一般为液固非均相反应,在得到目标产物的同时伴有氯化氢气体生成。目前六氯环三磷腈的制备过程产率仍较低,在制备过程中存在大量环四磷腈、磷腈低聚体等副产物。国内外已有很多专利对六氯环三聚磷腈的制备过程进行优化。

3、由于反应过程为液固反应,原料nh4cl为固体,因此文献中一般要求通过研磨将nh4cl制成细颗粒,以增大液固接触面积。专利cn1798753a提到了在反应体系中导入氨气和氯化氢气体,以生成微粒子的nh4cl,然后再将制备的微粒子nh4cl与pcl5溶液反应,以提高液固反应的接触面积。专利us3780162在文中指出,在一定压力条件下,将nh3和hcl通入含有五氯化磷的惰性溶剂中,以原位生成nh4cl微颗粒。此外,由于反应过程生成氯化氢气体,为了促进反应的进行,研究者提出在反应体系内加入吡啶以吸收氯化氢。专利us4663138在文中则将反应分成两步,首先将五氯化磷与吡啶在氯苯溶剂中混合反应,然后再将其与研磨后的氯化铵颗粒进行反应。专利us4046857公开了一种六氯环三聚磷腈连续化生产工艺,将pcl5的邻二氯苯溶剂与nh3同时通入第一反应器,并在115~119℃下进行反应,并将第一反应器的出料泵送至第二反应器。第一反应器出料液中含有pcl5-nh3中间体、nh4cl以及未反应完的pcl5。第二反应器的温度控制在135~140℃,并连续出料,并对第二反应器出料液取样,对样品进行过滤、脱溶、分析,最终固体产品中六氯环三聚磷腈含量为55.2%。该专利认为间歇生产工艺过程中nh3加入量需根据反应进程不断调整,采用连续化生产可以稳定且精确控制进料量。

4、此外,新型催化剂的开发方面也有较多专利,专利cn1850832a公开了一种,采用由金属化合物、吡啶物组成的负荷催化剂,六氯环三聚磷腈的催化合成方法。专利cn101157705a公开了一种渡金属氧化物、吡啶类化合物组成的新型复合催化剂,并通过分步法加料、氮气脱氯化氢制备六氯环三聚磷腈的新工艺。专利cn101602780a公开了一种采用季铵盐型离子液体催化剂进行的六氯环三磷腈的催化合成方法。cn103539820a在专利中给出了一种六氯环三磷腈合成工序,以五氯化磷和氯化铵为原料,以氯化锌、氯化铁、氯化镁为复式催化剂,以吡啶为缚酸剂、氯苯为溶剂进行反应。专利cn115819460a采用氯化铁、氯化率、吡啶、氯化氢气体制备离子液体,并以此以为催化剂制备六氯环三磷腈。上述专利中提到的制备过程均采用间歇操作。

5、深入分析pcl5和nh4cl的反应机理,可将该反应过程根据分为链引发、链增长、链终止三个阶段。链引发反应过程复杂,过程需克服174.83kj/mole能垒,最终形成中间体[cl3p---n---pcl3]+pcl-6。链增长过程以[cl3p---n---pcl3]+pcl-6为中间体开始,连增长过程有多个途径,其中可以得到目标产物的途径所需克服能垒最低,为154.79kj/mole,副反应途径需克服的能垒为184kj/mole或263kj/mole。最后在链终止阶段闭环形成目标产物,过程需要克服能垒为161kj/mole。反应过程的能垒分析表明,链引发阶段所需能垒最高,需要提供的反应温度最高;而链增长能垒最低,所需反应温度低,此时反应温度过高将使得副反应增加;链终止阶段能垒稍高于链增长,因此链终止阶段反应温度可与链增长阶段接近。

6、然而现有专利文献中给出的制备过程,间歇过程基本采用pcl5滴加的方法,整个过程温度保持一致。us4046857专利中给出的两段式反应器,第二段反应温度则高于第一段。现有专利中提供的过程,链增长阶段反应温度均处于偏高状态,从而造成链增长阶段副反应增加,导致最终副产物含量高、目标产物收率偏低。另外,现有文献分析表明,在反应初期,反应体系中pcl5保持高浓度对反应有利,但反应进行到一定程度后,pcl5浓度过大会抑制目标产物的生成,导致非环磷腈低聚物或链状副产物含量偏高。现有专利中间歇生产时往往采用pcl5滴加的方法,在滴加的过程中前期pcl5偏小,导致反应速度偏小;随着滴加的进行,底物中nh4cl不断减小,pcl5浓度则相对偏高,从而抑制目标产物、增加副产。us4046857专利中给出的两段式反应器,在第一反应段中直接将nh3与pcl5邻二氯苯溶液通入,在第一反应段内nh3需要首先与反应过程中产生的hcl结合形成nh4cl,再进一步与pcl5反应。由于氨气在惰性溶剂中不溶解,因此氨气的气体分散效果以及停留时间对第一反应段效果产生重要影响,并可能引起pcl5与nh4cl反应原料的摩尔比出现偏差。通过上述分析可知,现有六氯环三磷腈连续化或间歇制备的专利中,存在反应温度、物料浓度与反应过程不匹配的问题,且已披露的连续化生产工艺存在第一反应段难以控制反应效果。

技术实现思路

1、本发明的目的是针对现有技术中存在的六氯环三磷腈连续化或间歇制备存在反应温度、物料浓度与反应过程不匹配的问题,且现有的连续化生产工艺存在第一反应段难以控制反应效果的问题,而提供一种用于六氯环三磷腈的连续反应装置。

2、本发明的另一目的,提供一种基于所述连续反应装置的六氯环三磷腈的连续生产方法。

3、为实现本发明的目的所采用的技术方案是:

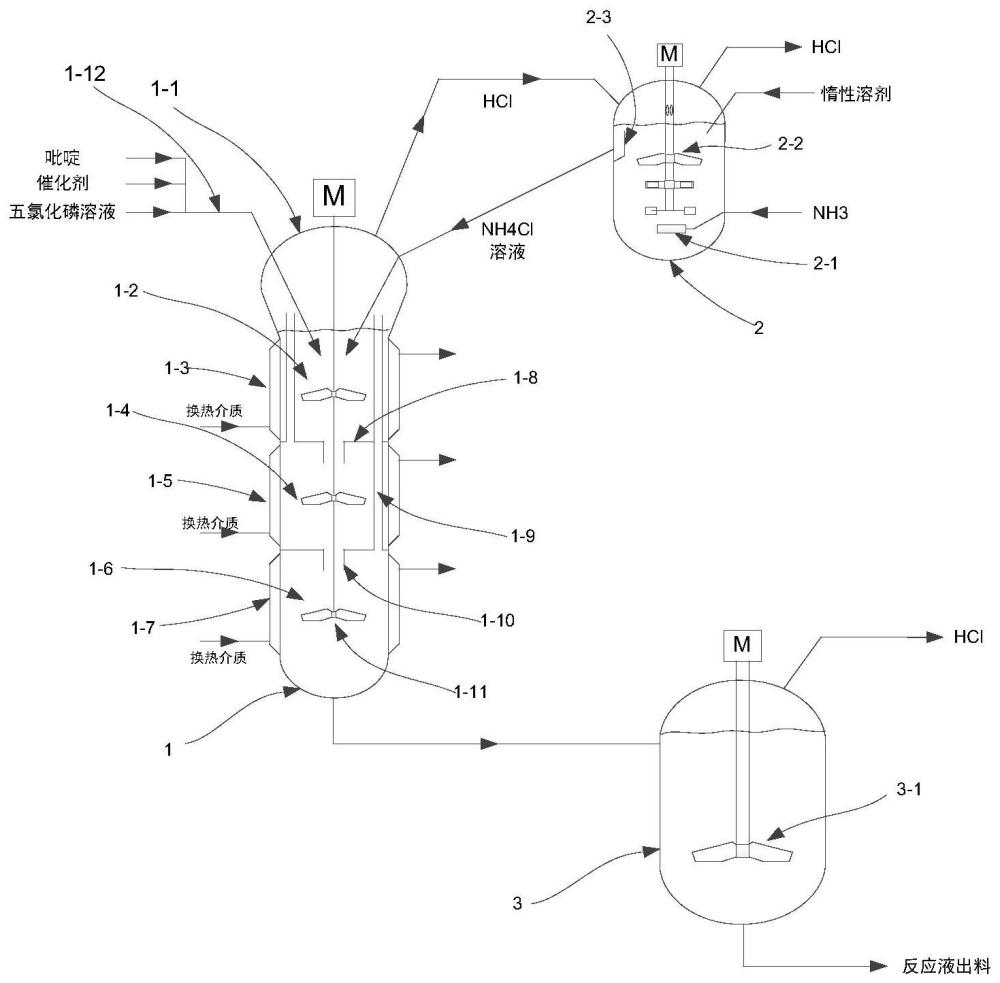

4、一种用于六氯环三磷腈的连续反应装置,包括氯化铵反应器、主体反应器和脱气熟化器,所述主体反应器内从上至下依次设置有扩大段和多个反应段,所述主体反应器内还设置有多级搅拌器,所述多级搅拌器在每一个所述反应段内均设置有搅拌叶,相邻的两个所述反应段之间设置有反应段隔板,每一个所述反应段隔板上均设置有降液通道,相邻的两个反应段之间通过反应段隔板上的降液通道连通,每一个所述反应段均设置有气升通道,所述反应段外设置有加热装置,所述扩大段设置有第一进料管道,所述主体反应器的底部设置有出料管道,所述出料管道连接至所述脱气熟化器,所述氯化铵反应器通过氯化铵进料管道连接至所述扩大段,所述扩大段的顶部通过气体管道连接至所述氯化铵反应器,所述氯化铵反应器和脱气熟化器均设置有气体出口。

5、在上述技术方案中,所述氯化铵反应器内设置有自吸式组合搅拌桨和气体分布器,所述气体分布器位于所述自吸式组合搅拌桨的下方。

6、在上述技术方案中,所述自吸式组合搅拌桨包含三层桨叶,从上至下依次为轴流桨、自吸桨、圆盘涡轮桨,所述自吸式组合搅拌桨的搅拌转速为400~800rpm。

7、在上述技术方案中,所述氯化铵反应器内的氯化铵出口处设置有溢流堰。

8、在上述技术方案中,所述脱气熟化器内设置有轴流式搅拌桨,所述轴流式搅拌桨的转速为80~150rpm,所述脱气熟化器的底部连接有反应液出料管道。

9、在上述技术方案中,所述加热装置包括每一个所述反应段外均设置的一个夹套;

10、多级搅拌器的桨叶为轴流桨,桨叶转速为80~260rpm;

11、每一个气升通道均分别连接至所述扩大段。

12、在上述技术方案中,所述反应段的数量为三个,分别为第一反应段、第二反应段和第三反应段,所述第一反应段、第二反应段和第三反应段的体积比为1.5~3:1:0.5~1.5。

13、本发明的另一方面,提供一种基于所述的连续反应装置的六氯环三磷腈的连续生产方法,包括以下步骤:

14、步骤1,氨气进入氯化铵反应器,分散至惰性溶剂,主体反应器生成的氯化氢自气体管道进入氯化铵反应器并分散至液相,与氨气形成氯化铵微粒,惰性溶剂连续进入氯化铵反应器并通过溢流堰溢出,将氯化铵微粒带入主体反应器第一反应段;

15、步骤2,五氯化磷惰性溶剂溶液、催化剂、吡啶连续进入第一反应段,在多级搅拌器的作用下与氯化铵微粒混合反应,反应液通过液体通道依次经过第二反应段、第三反应段,再由底部出料管道进入脱气熟化器,经脱气熟化后的反应液由底部出料;

16、步骤3,第二、第三反应段内生成的氯化氢由气升通道进入主体反应器的扩大段,再由气相出口及气体管道进入氯化铵反应器,部分氯化氢被吸入液相参与反应,未反应的氯化氢由氯化铵反应器上部排出,脱气熟化器内的氯化氢气体由气相出口排出。

17、在上述技术方案中,第一反应段的温度为120~140℃;第二反应段的温度较第一反应的段温度低8~15℃;第三反应段及脱气熟化器的温度为110~140℃。

18、在上述技术方案中,所述的氨气与五氯化磷摩尔比为1.05~1.5:1;吡啶与五氯化磷摩尔比为0.5~2:1;催化剂与五氯化磷摩尔比为0.005~0.05:1;

19、所述的催化剂为金属氧化物或金属氯化物或金属氧化物与氯化物的混合,所述惰性溶剂为二甲苯、氯苯或二氯苯。

20、与现有技术相比,本发明的有益效果是:

21、1.本发明的用于六氯环三磷腈的连续反应装置解决了现有间歇或连续制备过程中反应温度与反应进程所需温度不匹配,同时可改善五氯化磷浓度前期偏低、后期偏高的问题,减少反应温度、五氯化磷浓度所引发的副反应,并加强连续生产过程的稳定性。

22、2.本发明的用于六氯环三磷腈的连续反应装置在连续反应过程中,氯化铵反应器内氨气首先通过气体分布器进行分散,然后进一步在组合桨底层圆盘涡轮桨的作用下分散成小气泡。氯化氢来源于主体反应器生成的氯化氢,并由自吸式反应器分散至惰性溶液中与分散成小气泡的氨气反应,形成氯化铵微粒。通过自吸式组合搅拌器可以同时强化氨气、氯化氢的分散均匀性,确保所有的氨气均转变成氯化铵,从而提高连续反应过程原料的配比的稳定性及准确性。

23、3.本发明的用于六氯环三磷腈的连续反应装置在连续反应过程中,五氯化磷、氯化铵连续进入主体反应器以接近平推流的形式依次通过三个反应段,在第一、第二、第三反应段内分别主要进行链引发、链增长、链终止。本发明提供的连续反应装置,可以通过三个反应段的夹套进行单独控温,以控制第二、第三反应段温度低于第一反应段,从而减少链增长过程中由于高温引发的副反应。此外,在本发明提供的主体反应器中,随着物料的推进,五氯化磷的浓度不断降低,从而在反应前期保持高浓度、反应中后期维持低浓度。同样可以避免反应后期由于五氯化磷浓度偏高带来的副反应增加。

24、4.本发明的用于六氯环三磷腈的连续反应装置在连续反应过程中,各反应段分段控温,使得各反应段温度与反应进程所需温度相匹配,减少高温引发的副反应。此外,反应液中五氯化磷浓度随物料推进不断降低,可减少反应后期由于五氯化磷浓度偏高引发的副反应。第二、第三反应段生成的氯化氢由气升通道直接导入扩大段,可减弱氯化氢对反应速率的抑制。

- 还没有人留言评论。精彩留言会获得点赞!