一种充填系统用滚筒搅拌机的制作方法

本发明涉及搅拌设备,具体地说,涉及一种充填系统用滚筒搅拌机。

背景技术:

1、在充填系统中,充填料浆的制备是保证充填体的强度达到预期强度的重要环节。充填搅拌机是将一定配比物料进行搅拌的装置,其搅拌的程度关乎到充填体的强度。按照原理,充填搅拌机可分为一段立式高浓度搅拌机、一段间歇式卧式双卧轴搅拌机、双段卧式双卧轴搅拌机。

2、在实际使用中,上述几种搅拌机技术存在以下不足:1.一段立式高浓度搅拌机:砂石骨料由于搅拌桶的高速旋转导致其对内部的搅拌叶片和机体内壁造成损害;2.一段间歇式卧式双卧轴搅拌机:其搅拌速度慢、搅拌时间短,导致充填物料难以充分搅拌,且搅拌不连续,使得搅拌工作时间长;3.双段卧式双卧轴搅拌机:卧式搅拌机的搅拌速度缓慢,造成选尾砂和砂骨料未实现有效的包裹,导致充填体的强度无法达到理论强度。为了避免上述几种搅拌机存在的不足,亟需设计一种新型充填搅拌机。

技术实现思路

1、本发明的目的在于提供一种充填系统用滚筒搅拌机,以解决上述背景技术中提出的搅拌机在搅拌过程中存在的不足的问题。

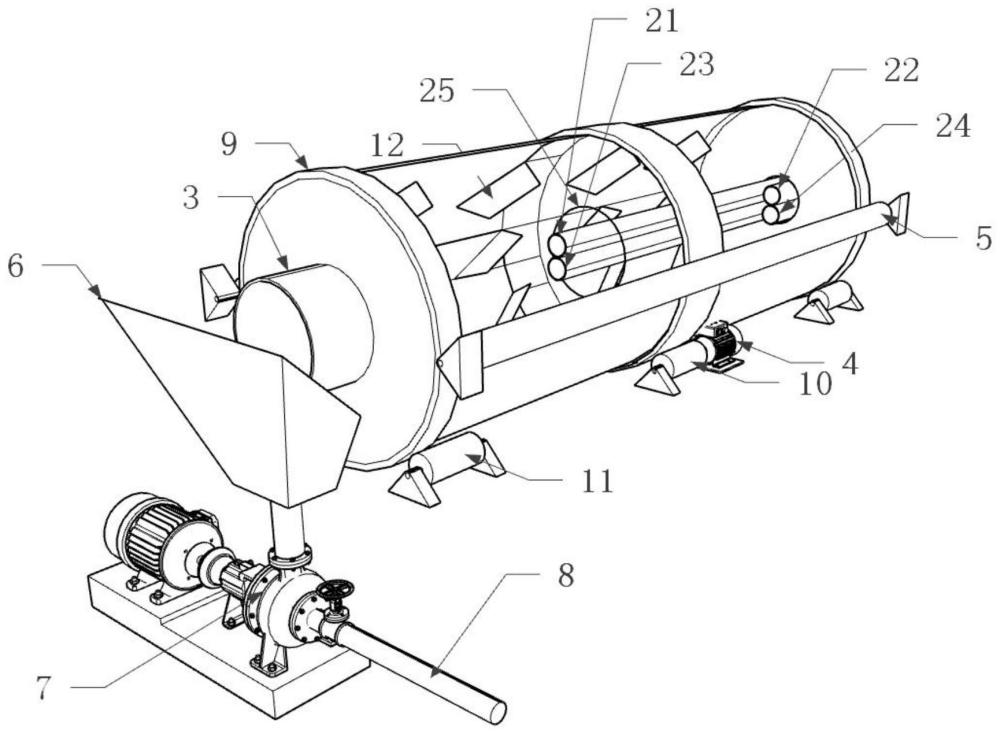

2、为实现上述目的,本发明提供了一种充填系统用滚筒搅拌机,由进料端、搅拌装置及出料端组成,搅拌装置包括一个沿水平方向设置的搅拌桶、两组分别沿着垂直方向设置在搅拌桶下端两侧的驱动电机、两组沿着水平方向按对称方位紧贴在搅拌桶两侧的限位托辊,所述搅拌桶内部包括多组紧贴于搅拌桶内壁的搅拌叶片,每组所述搅拌叶片包含多个叶片。

3、作为本发明的优选方案,进料端包括:与搅拌桶相连通的粗骨料进料管道、细骨料进料管、胶凝材料进料管道和调浆管,进料端的各管路依次紧密排列。

4、作为本发明的优选方案,所述搅拌桶的内部安装有隔离盘,所述隔离盘将搅拌桶的内部分为两个相对独立的搅拌空间,分别为一级搅拌空间和二级搅拌空间,所述粗骨料进料管道、细骨料进料管、胶凝材料进料管道和调浆管的管线长度与管道出口位置不同。

5、作为本发明的优选方案,所述粗骨料进料管道、细骨料进料管、胶凝材料进料管道、调浆管能够通过水平滑动调整进入搅拌桶的长度。

6、作为本发明的优选方案,出料端包括:沿水平方向与搅拌桶前段相连通的出料口、沿垂直方向设置在出料口下端相靠近的料斗、布置于料斗下方的充填工业泵、料斗向充填工业泵输送充填料浆的出料管,所述出料口的直径为400-500mm,所述出料口下缘距搅拌桶底部高度为300-400mm,壁厚20-25mm,所述出料管的直径为100-150mm;高度为500-600mm,壁厚20-30mm。

7、作为本发明的优选方案,所述驱动电机布置于搅拌桶的两侧,所述驱动电机的输出轴连接有驱动轮,所述搅拌桶的一端外侧安装有从动轮,所述从动轮与驱动轮的直径为100-300mm,长度为400-600mm,侧面覆盖厚度为10-20mm的摩擦圈。

8、作为本发明的优选方案,所述搅拌桶外侧设置有环绕搅拌桶中部及前后两端的环形摩擦圈,所述环形摩擦圈为搅拌桶与驱动轮、从动轮之间的摩擦传动装置。

9、作为本发明的优选方案,所述限位托辊分别固定于在搅拌桶两侧,所述限位托辊的端头固定在外部支架上。

10、作为本发明的优选方案,所述搅拌桶直径为2-3m,长度为5-8m,壁厚10-20mm,所述拌叶片与搅拌桶内壁相贴的角度为30°-60°,呈叶片形,长度为300-500mm,宽度为150-200mm;所述搅拌桶前后两侧的环形摩擦圈宽度为200-300mm,厚度为20-30mm;所述搅拌桶中部的环形摩擦圈宽度为400-600mm,厚度为20-30mm。

11、作为本发明的优选方案,进料端采用高锰钢管,所述粗骨料进料管道的管径为100-120mm,壁厚5-10mm;所述细骨料进料管道的管径为100-120mm,壁厚5-10mm;所述胶凝材料进料管道的管径为80-90mm,壁厚5-7mm;所述调浆管的管径为60-70mm,壁厚5-7mm。

12、作为本发明的优选方案,所述隔离盘的外径与搅拌桶内径相等,所述隔离盘的中部预留直径250-300mm的圆孔。

13、作为本发明的优选方案,所述限位托辊直径为150-200mm,长度为4-5m,所述限位托辊长度大于搅拌桶长度。

14、与现有技术相比,本发明的有益效果:

15、1、该充填系统用滚筒搅拌机中,通过合理布置进料管道,控制出料口高度,依靠滚筒的机械转动及筒内壁叶片,充分利用料浆自重实现物料的混合,处理能力、搅拌强度优于立式搅拌机与卧轴搅拌机。

16、2、该充填系统用滚筒搅拌机中,将一个搅拌桶划分为两个相对独立空间,通过控制不同物料的进料点与进料时间,实现多级搅拌。

技术特征:

1.一种充填系统用滚筒搅拌机,其特征在于:由进料端、搅拌装置及出料端组成,搅拌装置包括一个沿水平方向设置的搅拌桶(1)、两组分别沿着垂直方向设置在搅拌桶(1)下端两侧的驱动电机(4)、两组沿着水平方向按对称方位紧贴在搅拌桶(1)两侧的限位托辊(5),所述搅拌桶(1)内部包括多组紧贴于搅拌桶(1)内壁的搅拌叶片(12),每组所述搅拌叶片(12)包含多个叶片。

2.根据权利要求1所述的充填系统用滚筒搅拌机,其特征在于:进料端包括:与搅拌桶(1)相连通的粗骨料进料管道(21)、细骨料进料管(22)、胶凝材料进料管道(23)和调浆管(24),进料端的各管路依次紧密排列。

3.根据权利要求2所述的充填系统用滚筒搅拌机,其特征在于:所述搅拌桶(1)的内部安装有隔离盘(25),所述隔离盘(25)将搅拌桶(1)的内部分为两个相对独立的搅拌空间,分别为一级搅拌空间和二级搅拌空间,所述粗骨料进料管道(21)、细骨料进料管(22)、胶凝材料进料管道(23)和调浆管(24)的管线长度与管道出口位置不同。

4.根据权利要求3所述的充填系统用滚筒搅拌机,其特征在于:所述粗骨料进料管道(21)、细骨料进料管(22)、胶凝材料进料管道(23)、调浆管(24)能够通过水平滑动调整进入搅拌桶(1)的长度。

5.根据权利要求4所述的充填系统用滚筒搅拌机,其特征在于:出料端包括:沿水平方向与搅拌桶(1)前段相连通的出料口(3)、沿垂直方向设置在出料口(3)下端相靠近的料斗(6)、布置于料斗(6)下方的充填工业泵(7)、料斗(6)向充填工业泵(7)输送充填料浆的出料管(8),所述出料口(3)的直径为400-500mm,所述出料口(3)下缘距搅拌桶(1)底部高度为300-400mm,壁厚20-25mm,所述出料管(8)的直径为100-150mm;高度为500-600mm,壁厚20-30mm。

6.根据权利要求5所述的充填系统用滚筒搅拌机,其特征在于:所述驱动电机(4)布置于搅拌桶(1)的两侧,所述驱动电机(4)的输出轴连接有驱动轮(10),所述搅拌桶(1)的一端外侧安装有从动轮(11),所述从动轮(11)与驱动轮(10)的直径为100-300mm,长度为400-600mm,侧面覆盖厚度为10-20mm的摩擦圈。

7.根据权利要求6所述的充填系统用滚筒搅拌机,其特征在于:所述搅拌桶(1)外侧设置有环绕搅拌桶(1)中部及前后两端的环形摩擦圈(9),所述环形摩擦圈(9)为搅拌桶(1)与驱动轮(10)、从动轮(11)之间的摩擦传动装置。

8.根据权利要求7所述的充填系统用滚筒搅拌机,其特征在于:所述限位托辊(5)分别固定于在搅拌桶(1)两侧,所述限位托辊(5)的端头固定在外部支架上;

9.根据权利要求8所述的充填系统用滚筒搅拌机,其特征在于:进料端采用高锰钢管,所述粗骨料进料管道(21)的管径为100-120mm,壁厚5-10mm;所述细骨料进料管道(22)的管径为100-120mm,壁厚5-10mm;所述胶凝材料进料管道(23)的管径为80-90mm,壁厚5-7mm;所述调浆管(24)的管径为60-70mm,壁厚5-7mm。

10.根据权利要求9所述的充填系统用滚筒搅拌机,其特征在于:所述隔离盘(25)的外径与搅拌桶(1)内径相等,所述隔离盘(25)的中部预留直径250-300mm的圆孔;

技术总结

本发明涉及搅拌设备技术领域,具体为一种充填系统用滚筒搅拌机,由进料端、搅拌装置及出料端组成,搅拌装置包括一个沿水平方向设置的搅拌桶、两组分别沿着垂直方向设置在搅拌桶下端两侧的驱动电机、两组沿着水平方向按对称方位紧贴在搅拌桶两侧的限位托辊,搅拌桶内部包括多组紧贴于搅拌桶内壁的搅拌叶片,每组搅拌叶片包含多个叶片。该充填系统用滚筒搅拌机中,通过合理布置进料管道,控制出料口高度,依靠滚筒的机械转动及筒内壁叶片,充分利用料浆自重实现物料的混合,处理能力、搅拌强度优于立式搅拌机与卧轴搅拌机。将一个搅拌桶划分为两个相对独立空间,通过控制不同物料的进料点与进料时间,实现多级搅拌。

技术研发人员:张超,周帆,傅彪,施绍飞,陈俊,周忠良,张拾祥,周震鑫,袁明礼

受保护的技术使用者:云南磷化集团有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!