一种除病毒用复合膜及其制备方法与流程

本发明涉及除病毒用滤膜,尤其涉及一种除病毒用复合膜及其制备方法。

背景技术:

1、除病毒过滤膜是基于物理过滤的作用截留病毒,满足特定尺寸的病毒即会被具有特定孔径的过滤膜截留,其截留效果几乎不受不同病毒的物理、化学性质的差异,以及操作条件差异的影响。而且,由于除病毒过滤膜是基于物理过滤的作用截留病毒,其也不会导致过滤溶液中的病毒及有用蛋白质的物理、化学性质发生改变。因此,除病毒过滤膜在生物制剂领域具有重要的应用。

2、不同的过滤膜具有不同的过滤性能,适用于不同的应用场景。例如,超滤膜的有效孔径范围在5-100纳米,可用于浓缩或过滤可溶大分子,如蛋白质、dna、天然或合成的聚合物等;微滤膜的有效孔径范围在0.1-10微米,用于从液体流或气体流中去除颗粒,如固体颗粒、细菌和微生物等。在现实应用中,常常需要多种过滤膜结合使用。

3、现有技术中常见的结合使用方式是,将相同或不同材料的单层结构膜叠加获得叠层膜。该方法存在如下不足:首先,每一层膜需要单独制备并进行叠加,会让成本上升、生产效率下降,而且在制备折叠的过滤器的过程中可能出现破损,导致异物进入隔层中影响过滤器性能;第二,制备较薄的单层膜是十分困难的,容易出现破损或褶皱,而膜整体太厚无疑会让膜的通量降低,失去竞争优势;第三,通过叠加获得的膜贴合度必然有所影响,在承受较高压力过程中受到料液的冲击容易发生剥离现象。为此,业界发展了共浇铸技术,通过在较短时间内依次涂覆两层膜层形成复合膜,极大简化了复合膜的制备过程。

4、实际研究中发现,现有的复合膜或是由于两种膜材料的特性差异和溶剂体系差异,使得双层膜在相转化过程中易于分层,或是会出现两种浇铸液混溶现象的发生,导致最终成品膜的内部结构变得不均匀,影响膜性能的稳定性。例如,公告号为us7208200b2的美国专利文献中提到,依次浇铸可能会在截留区和预过滤区之间产生具有致密和皮肤状结构的清晰分界线或区域;然而由于该分界线上下区域并不是互相交织贯通的结构,易发生颗粒积聚现象,并可能在例如设备震动或高压等外部因素下发生双层膜剥离现象。再例如,公布号为us4824568a的美国专利文献,公开了一种在0.22µm的pvdf基底上再涂覆一层pvdf或pes而形成复合膜的方式,以达到预过滤的效果,并通过涂覆过程中铸膜液中溶剂对基底的渗透性大大提升复合膜的剥离强度;然而该方式在对基底进行溶解过程中,会破坏膜与膜之间的贯通性,造成密集现象和堵塞情况,导致膜通量下降。

5、鉴于此,有必要提出一种新的技术方案,以克服现有技术存在的不足。

技术实现思路

1、本发明所要解决的技术问题在于克服上述现有技术的不足,而提供一种除病毒用复合膜及其制备方法,该复合膜具有较佳的结合强度且同时该复合膜具有较高的通量和载量。

2、为了达到上述目的,本发明通过如下技术方案实现:

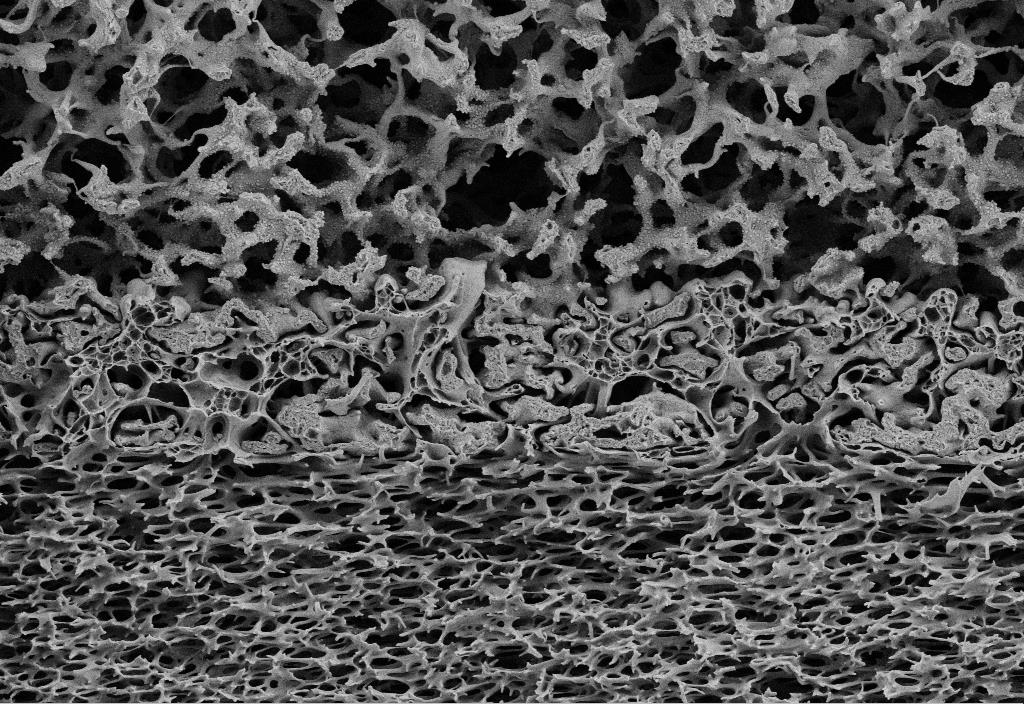

3、一种除病毒用复合膜,具有纤维交织形成的多孔结构,所述复合膜包括预过滤层和复合于所述预过滤层的分离层,所述分离层的平均纤维直径小于预过滤层的平均纤维直径;所述复合膜还包括:

4、由预过滤层与分离层在二者的交界处融合形成的融合层,其用以增加所述复合膜的结合强度;

5、其中,所述融合层是由所述分离层的过滤纤维延伸并嵌入至预过滤层内形成,并且在所述融合层中,直径大于300nm的纤维与直径小于300nm的纤维含量比为1.5-4。

6、可选地,所述融合层的平均孔径与其平均纤维直径之比为0.5-1.8。

7、可选地,所述融合层的平均纤维直径为280-400nm。

8、可选地,所述融合层的平均孔径为200-600nm。

9、可选地,所述融合层的厚度为5-30μm。

10、可选地,所述融合层的厚度为复合膜总厚度的3-25%。

11、可选地,所述复合膜总厚度为100-150μm,所述预过滤层的厚度为60-100μm ,所述分离层的厚度为20-45μm,所述预过滤层与所述分离层的厚度比为1-4。

12、可选地,所述融合层由半固态预过滤层与液态分离层在二者的交界处融合形成,其能够增加所述复合膜的过滤梯度。

13、可选地,所述预过滤层形成过滤时的进液面,所述进液面的初始水接触角为10°-30°;所述分离层形成过滤时的出液面,所述出液面的初始水接触角为30°-60°。

14、可选地,所述进液面的平均表面孔径为500-1200nm,膜孔占比率为30-55%;所述出液面的平均表面孔径为15-30nm,膜孔占比率为25-45%。

15、可选地,所述预过滤层的平均孔径为450-1000nm,所述分离层的平均孔径为55-100nm,所述复合膜的孔隙率为70-85%。

16、可选地,所述预过滤层的平均纤维直径为200-350nm,所述分离层的平均纤维直径为50-80nm。

17、可选地,所述预过滤层的平均孔径与其平均纤维直径之比为1.28-5,所述分离层的平均孔径与其平均纤维直径之比为0.65-2。

18、可选地,所述预过滤层和所述分离层的剥离强度为0.1-0.3n/mm。

19、可选地,所述预过滤层为尼龙层,所述分离层为聚醚砜层。

20、可选地,所述融合层中硫元素含量占融合层中碳、氮、氧、硫元素总量的1-7%,氮元素含量占融合层中碳、氮、氧、硫元素总量的3-9%。

21、可选地,所述分离层包括厚度为5-15μm、平均孔径为25-35nm的病毒截留区。

22、可选地,所述融合层与所述预过滤层之间具有第一交界面,与所述分离层之间具有第二交界面,所述复合膜对50nm的胶体金捕捉的区域为所述第二交界面以下0-60%的区域,所述复合膜对30nm胶体金捕捉的区域为所述第二交界面以下30-85%的区域,对20nm胶体金捕捉的区域为所述第二交界面以下70-99.5%的区域。

23、可选地,所述复合膜对50nm胶体金吸收峰的位置为距出液面20-30μm区域处,对30nm胶体金吸收峰的位置为距出液面2-15μm区域处,对20nm胶体金吸收峰的位置为距出液面0.5-9μm区域处。

24、可选地,所述第一交界面上下各5μm的区域内的平均孔径为300-800nm,所述第二交界面上下各5μm的区域内的平均孔径为150-450nm,两者之比为0.6-5.5。

25、本发明还通过如下技术方案实现:

26、一种制作如以上任一所述除病毒用复合膜的制备方法,其特征在于,所述方法包括:

27、配置铸膜液a和铸膜液b;

28、将铸膜液a置于载板形成第一膜层,以及在第一膜层固化成型前将铸膜液b覆于所述第一膜层,得到初生态复合膜;

29、将所述初生态复合膜置入凝固浴中进行相分离,得到所述复合膜。

30、可选地,所述铸膜液a的固含量为12-20wt%。

31、可选地,所述铸膜液a包括密度为1.07-1.15的尼龙。

32、可选地,所述铸膜液b的固含量为15-22wt%。

33、可选地,所述铸膜液b包括分子量在40000-90000之间的聚醚砜。

34、可选地,所述铸膜液b在所述第一膜层达到泛白临界点之前,覆于所述第一膜层上。

35、可选地,所述铸膜液a在所述载板上于空气中静置形成所述第一膜层,其中,所述载板的温度设置在20-100℃之间,所述静置时间在10-90s之间。

36、可选地,所述铸膜液a中的溶剂不溶解所述铸膜液b中的聚合物,所述铸膜液b中的溶剂不溶解所述铸膜液a中的聚合物。

37、可选地,所述铸膜液a和铸膜液b中的溶剂选自二甲基甲酰胺、二甲基乙酰胺、n-甲基吡咯烷酮、磷酸三乙酯、四氢呋喃、甲酸、磷酸、间甲酚、甲酚、二甲基亚砜以及γ-丁内酯中的一种或多种。

38、可选地,所述铸膜液a和铸膜液b中的非溶剂选包括致孔剂和添加剂,其中,所述致孔剂选自甲醇、异丙醇、叔戊醇、三甘醇、二乙二醇、正丁醇、聚乙二醇、聚环氧乙烯、柠檬酸、聚乙烯基吡咯烷酮中的一种或多种;所述添加剂选自丙烯酸单体及其衍生物、丙烯酰胺单体及其衍生物、己内酰胺中的一种或多种。

39、可选地,所述铸膜液a和铸膜液b采用双层刮刀刮涂于所述载板,其中,用于刮涂铸膜液a的刮刀厚度为100-200μm,用于刮涂铸膜液b的刮刀厚度为200-400μm。

40、可选地,所述凝固浴包括有机溶剂和水,所述有机溶剂和水的质量比不大于0.15。

41、可选地,所述有机溶剂为醇类、醚类或酮类化合物中的至少一种。

42、本发明提供的除病毒用复合膜,其分离层的纤维嵌入预过滤层的纤维中形成具有一定厚度的融合层,在融合层中,分离层的相对较细的纤维与预过滤层的相对较粗的纤维相互嵌设交织,形成非突变的过渡区,能够在增强所述分离层与所述预过滤层的结合强度的同时,增加了过滤梯度,有利于保证膜的通量和载量;而且所述融合层中纤维直径大于300nm的纤维含量与纤维直径小于300nm的纤维含量之比为1.5-4,可以使融合层具有很好的耐压性能,膜孔之间不会因为受到压力而收缩,从而保证稳定的通量。

- 还没有人留言评论。精彩留言会获得点赞!