一种合成1-辛烯的生产装置的制作方法

本技术涉及化工,具体是一种合成1-辛烯的生产装置。

背景技术:

1、辛烯-1是一种重要的直链烯烃,无色液体,能与醇、醚混溶,几乎不溶于水。通常是一种具有汽油气味的可燃性液体。

2、常用作聚乙烯共聚单体及生产增塑剂、表面活性剂和合成润滑油的原料。辛烯-1用作制取合成橡胶增粘剂、各种表面活性剂、酚树脂和环氧树脂的改性剂、紫外线吸收剂、阻聚剂、聚氯乙烯稳定剂、增塑剂等,也可用来生产对辛基酚、异壬基醇等有机合成中间体。在聚乙烯的生产中也可作为共聚单体,高密度聚乙烯和线性低密度聚乙烯使用大约2%~4%和8%~10%共聚用单体。可以明显改善聚乙烯的机械加工性能、耐热性、柔软性以及透明性等特点。在改善lldpe抗撕裂强度和破坏强度等方面,1-辛烯也明显优于其它α-烯烃。此外,1-辛烯还被用来生产高、中密度聚乙烯管材,1-辛烯共聚的聚乙烯管材具有更好的韧性和更优异的抗蠕变性能等。

3、cn102464545a一种在乙烯齐聚制备1-辛烯的方法中,文中提到原料乙烯气与溶剂混合进入反应器,另一部分原料乙烯气直接进入反应器,反应结束后进入分离装置。该专利阐述了进料及反应流程,初步提高了催化剂活性和辛烯选择性。这种常规的生产方法,未细致的考虑到该齐聚反应为强放热反应,需要及时转移反应热,否则大规模生产存在安全风险会产生严重后果。

4、cn110639459a乙烯选择性齐聚制备1-辛烯的装置和方法中,文中提到采用釜式反应器与管式反应器串联工艺,该方法进行制备1-辛烯具有高催化活性,高选择性,高淬灭效率,长运转周期等优势。该专利考虑了反应强放热问题,但生产过程中仍存在问题,主要是聚合过程会生成一定量的固态低聚物,生成的低聚物会堵塞相关运转设备,从而造成装置停产检修。

5、目前的现有技术存在问题:

6、综上所述主要存在两个问题,一个是乙烯聚合反应为强放热反应,工业化生产存在热量集聚的问题;另一个是乙烯作为小分子聚合反应,会有固态低聚物产生,时间运行长久会堵塞相关设备,影响生产连续化运行。如果上述问题不能得到有效的解决,那么连续化工业生产便难以实现。

技术实现思路

1、为了解决现有技术的不足,更为了解决现有技术中的问题,克服现有技术中温度放热集聚、低聚物产生的技术问题,本发明提供一种合成1-辛烯的生产装置,能够有效的解决温度放热集聚问题,稳定的控制反应温度;抑制反应过程中低聚物的累积,保证装置长周期运转,从而实现产能高效高产。

2、具体如下:

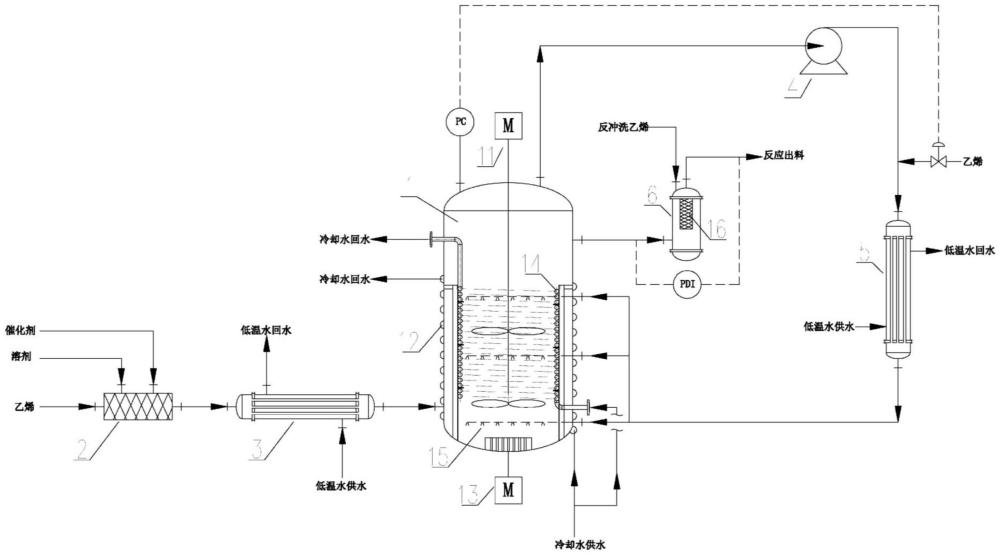

3、第一方面,一种合成1-辛烯的生产装置,由反应器、静态混合器、第一冷却器、循环泵、第二冷却器、反冲洗过滤器构成,反应器为整个生产装置的核心,

4、静态混合器、第一冷却器、反应器和反冲洗过滤器依次采用串级连接,形成一个从进料直至最后出料的管路系统;反应器、循环泵、第二冷却器、反应器依次连接,形成一个物料循环系统;其中,

5、管路统具体为:静态混合器出口管道与第一冷却器的入口管道连接,第一冷却器的出口管道与反应器的中下部入口管道连接,反应器的中上部出口管道与反冲洗过滤器的入口管道连接,反冲洗过滤器顶部为出料管线;

6、物料循环系统具体为:反应器的顶部出口管道与循环泵入口管道连接,循环泵出口管道与第二冷却器的入口管道连接,第二冷却器的出口管道与反应器中上、中、下部入口管道连接,形成环路管线;

7、反应器顶部安装有搅拌器,搅拌器的搅拌轴上安装有两个搅拌桨,搅拌桨分上下两层可均匀混合反应器内物料;反应器外壁设有换热外盘管,反应器底部安装有颗粒粉碎搅拌器;反应器内搅拌桨与外壁之间安装有换热内盘管,反应器内安装有三层环形圆管,分别均匀分布在上、中、下三层,用于循环物料返混。

8、在上述技术方案中,换热外盘管和换热内盘管内的冷却介质均为冷却水,换热外盘管和换热内盘管均呈螺旋上升布置,冷却水进出口均为低进高出,换热外盘管焊接在反应器外壁上,换热内盘管焊接在反应器内的支撑挡板上,盘管直径为dn20~dn50mm,盘管间距5~15mm。

9、作为上述技术方案的优选,所述螺旋搅拌器采用两层六折叶圆盘涡轮式,连接方式用螺栓将其固定在搅拌轴上,根据需求搅拌桨上下两层间距1000mm~2000mm。

10、作为上述技术方案的优选,所述颗粒粉碎搅拌器采用多组相互咬合的多层转子和定子,转定子周边均开有均匀细长切口,切口宽度1~5mm。

11、作为上述技术方案的优选,所述环形圆管采用直径为dn20~dn80mm圆管,圆管正下方360°均匀开设泪孔,泪孔的孔径为2~20mm。其中上层圆管的泪孔孔径为2~5mm,中层圆管的泪孔孔径为5~10mm,下层圆管的泪孔孔径为10~20mm。

12、作为上述技术方案的优选,所述静态混合器采用sv型静态混合器,采用波纹板组装件,管径比为7~15。

13、作为上述技术方案的优选,所述第一冷却器采用列管式换热器,冷却介质采用低温水,要求原料进料温度控制在-10~0℃进料。

14、作为上述技术方案的优选,所述反冲洗过滤器采用圆筒式过滤器,内部安装有高精度金属过滤丝网100~500目(25~150μm)。

15、另一方面,上述合成1-辛烯的生产装置的使用方法,具体为:原料乙烯、溶剂和催化剂同时加入静态混合器内混合,混合物从第一冷却器前端入口流入,后端流出,经冷却后的混合物料从反应器下部入口管道流入,反应产品从反应器上部流出,进入至反冲洗过滤器,产品从反冲洗过滤器顶部采出;未反应的乙烯气从反应器顶部流至循环泵;乙烯气经循环泵压缩成液体后经管线送至第二冷却器,第二冷却器采用低温水冷却乙烯液体;第二冷却器出口与反应器的入口管道连接,第二冷却器出口乙烯循环液体分成三路分别从反应器的上部、中部和底部加入重新参与反应。

16、本发明采用的一种合成1-辛烯的生产装置,在传统的单一反应技术下,增加了原料进料低温预处理以及出料过滤处理方法,同时反应器内采用了分级进料和多级换热模式,设计巧妙,结构合理,反应器采用低温乙烯进料和循环,提前进行物料与催化剂混合,多级有效的换热方式,以及固态低聚物的处理从各个细节方面解决了上述反应过程中的各种问题,保证装置稳定连续运转,提高了产品的转化率和收率。本技术的有益之处在于:

17、1.本发明采用了低温乙烯进料和循环,根据生产负荷可以一定程度上吸收了反应放出的反应热。同时反应器设置的内、外冷却盘管和搅拌器可以快速转移反应热,防止因热量积聚引起爆炸的危险。

18、2.本发明中物料与催化剂进入反应器之前提前进行混合,使得物料与催化剂接触时间更长、接触更加均匀,提高了反应转化率和产品的收率。

19、3.本发明反应器底部安装了颗粒粉碎搅拌器,可将沉降到设备底部固态低聚物彻底粉碎,防止因低聚物不断累积,防止大量低聚物堵塞设备和管道。

20、4.本发明出料设置了反冲洗过滤器,可防止产品中带出固态低聚物,通过乙烯反冲洗的方法,将固态低聚物反冲洗至反应器内粉碎继续参与反应,可进一步降低产品单耗,提高产品收率。

- 还没有人留言评论。精彩留言会获得点赞!