一种基于数字喷墨制膜装置及陶瓷膜制备方法与流程

本发明属于陶瓷膜制备,具体而言,涉及一种基于数字喷墨制膜装置及陶瓷膜制备方法。

背景技术:

1、随着技术的不断发展,膜技术在污水处理中的应用逐渐扩大。膜技术可以分离和过滤污水中的固体颗粒、溶解性物质和微生物等污染物,用于提供高度清洁的水资源。

2、其中,制造用于污水处理膜的两种主要材料类型分别是聚合物和陶瓷材料;而陶瓷膜通常由提供高机械强度的高孔径支撑层、连接内层和外层的中间层和确保污染物分离过程的选择(活性)层组成。制备活性层的传统方法有流延法和浸涂法。这些方法材料成本较高、生产效率低、容易出现膜层不均匀、孔隙度不足等质量问题、且制备过程中使用的有机溶剂易对环境造成负面影响。

技术实现思路

1、有鉴于此,本发明提供了一种基于数字喷墨制膜装置及陶瓷膜制备方法能够精确控制沉积量,提升陶瓷膜生产效率,降低生产成本。

2、本发明是这样实现的:

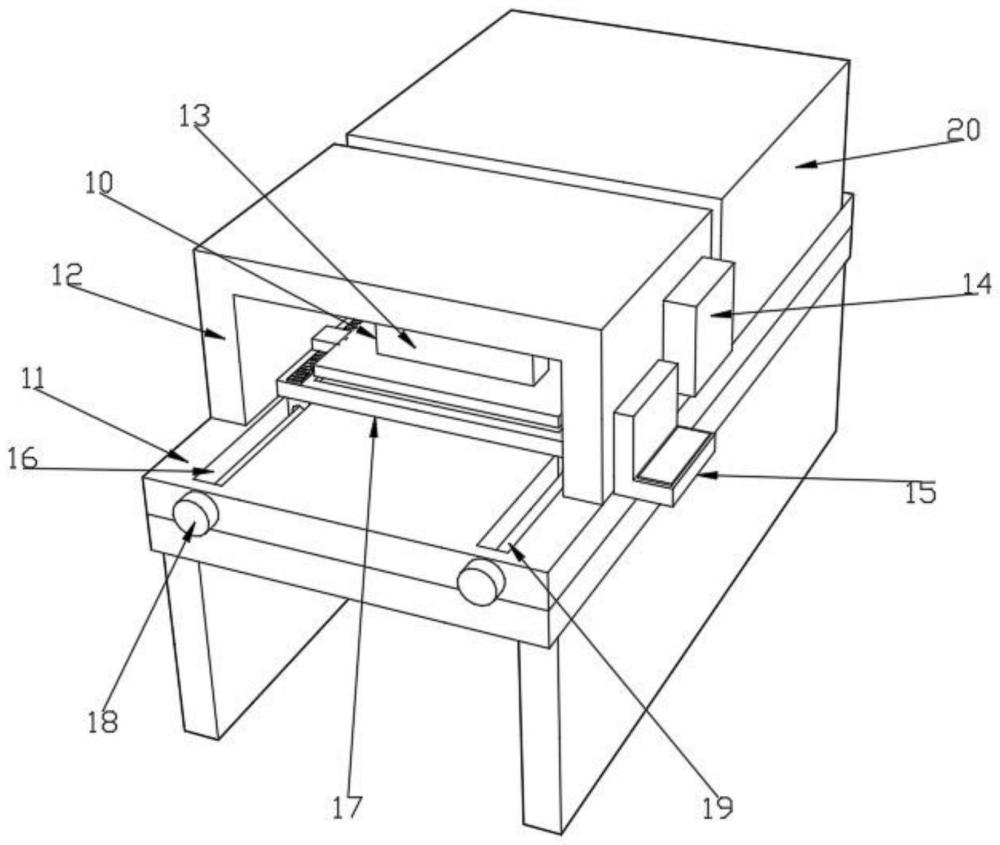

3、本发明提供一种基于数字喷墨制膜装置,包括制膜台、喷墨组件和传动机构,其中,所述制膜台的一端设置有所述喷墨组件,所述喷墨组件包括喷墨箱、压电喷头、料盒和控制组件,所述制膜台上设置有所述传动机构,所述传动机构包括两组传动槽和传动底板,所述传动槽内部靠近所述喷墨箱一端设置有传动电机,所述传动电机的输出端固定连接有传动丝杆,所述制膜台的另一端设置有烘干机构,所述烘干机构包括烘干仓,所述烘干仓用于烘干固化所述传动底板输送出的膜结构。

4、本发明提供的一种基于数字喷墨制膜装置的技术效果如下:通过设置传动机构用于实现传动底板在制膜台上的传动,通过设置喷墨组件对膜结构表面进行喷覆;通过设置传动底板用于放置烤制的膜结构;通过设置烘干仓用于加速烘干喷覆后的膜结构,得到多孔结构陶瓷膜的选择层,方便陶瓷膜的制备。

5、在上述技术方案的基础上,本发明的一种基于数字喷墨制膜装置还可以做如下改进:

6、其中,所述传动丝杆设置在所述传动槽内部,所述传动丝杆的一端与所述传动电机的输出端固定连接,所述传动丝杆的另一端通过连轴座与所述传动槽转动连接,所述传动底板的底部两端固定连接有多组滑座,所述滑座上开设有通孔,所述通孔内设置有与所述传动丝杆相适配的螺纹结构,所述传动底板通过所述滑座与所述传动底板滑动连接。

7、采用上述改进方案的有益效果为:通过设置传动电机,用于驱动传动丝杆配合滑座带动传动底板沿传动槽进行传动。

8、进一步的,所述压电喷头设置在所述喷墨箱的内部,所述料盒设置在所述喷墨箱的外壁上,所述料盒的输出端通过软管与所述压电喷头的储料腔连接,所述料盒用于向所述压电喷头供给喷出原料。

9、采用上述改进方案的有益效果为:通过设置料盒向压电喷头供给喷覆的原料。

10、进一步的,所述控制组件包括输入显示终端和控制单元,所述输入显示终端与所述喷墨箱的外壁固定连接,所述控制单元包括plc控制器和信息采集组件,所述信息采集组件包括位移传感器和识别器,所述位移传感器与所述传动底板固定连接,所述识别器与所述压电喷头固定连接。

11、采用上述改进方案的有益效果为:通过设置输入显示终端用于输入设定压电喷头的输出参数,通过plc控制器控制传动电机带动传动底板配合压电喷头进行喷覆;通过设置位移传感器用于采集当前传动底板位于传动槽的位置,方便通过输入显示终端操作plc控制器通过传动电机调整传动底板的位置。

12、进一步的,所述烘干仓内部的两侧内壁上设置有热风机,所述热风机用于加速风干所述传动底板上放置的膜结构,所述烘干仓的内壁顶端设置有紫光灯条。

13、采用上述改进方案的有益效果为:通过设置紫光灯发射紫外线(uv)辐射,进一步固化膜结构上喷覆的选择层油墨。

14、本发明提供一种基于数字喷墨制膜的陶瓷膜制备方法,包括以下步骤:

15、s10:将混合原料通过马弗炉高温循环烧制,制备大孔径支撑层;

16、s20:取黏土和膨胀土进行煅烧,然后进行球磨,制备中间层水溶液,并均匀的涂敷在支撑层表面;

17、s30:在微球磨机内加入混合油墨原料对油墨原料进行制备;

18、s40:使用数字喷墨制膜装置将油墨原料均匀的喷覆在制备的膜结构上,然后进行加温烧结固化。

19、在上述技术方案的基础上,本发明的一种基于数字喷墨制膜的陶瓷膜制备方法还可以做如下改进:

20、进一步的,所述将混合原料通过马弗炉高温循环烧制,制备大孔径支撑层的具体步骤包括:

21、第一步:将制备大孔径支撑层的混合原料与水和高糖木质素磺酸钙混合均匀,形成均质体;

22、第二步:将均质体倒入模具中挤压,等待均质体干燥,过程中可通过风干机进行加速烘干;

23、第三步:待均质体干燥后,放入马弗炉中进行慢循环烧制;

24、第四步:烧制结束后进行冷却,得到大孔径支撑层。

25、进一步的,所述取黏土和膨胀土进行煅烧,然后进行球磨,制备中间层水溶液,并均匀的涂敷在支撑层表面的具体步骤包括:

26、第一步:取黏土、膨胀土进行煅烧;

27、第二步:将煅烧后的黏土、膨胀土和水加入到球磨机中进行球磨;

28、第三步:将球磨后得到的中间层水溶液涂敷在大孔径支撑层的外表面,涂敷厚度为5~10mm;

29、第四步:将涂敷完成的大孔径支撑层再次放入马弗炉中烧制,冷却后在表面得到中间层,形成膜结构。

30、进一步的,在微球磨机内加入混合油墨原料对油墨原料进行制备的具体步骤包括:

31、第一步:取定量黏土为原料进行煅烧;

32、第二步:将煅烧后的黏土原料加入微球磨机内进行球磨,制备粒度99%小于1μm的选择层油墨。

33、进一步的,所述使用数字喷墨制膜装置将油墨原料均匀的喷覆在制备的膜结构上,然后进行加温烧结固化的具体步骤包括:

34、第一步:将制备好的油墨原料加入料盒中,通过输入显示终端设定压电喷头的喷覆量;

35、第二步:将膜结构铺设在传动底板上,开启装置对膜结构进行喷覆;

36、第三步:喷覆后在膜结构表面形成一层选择层,再通过烘干仓进行固化;

37、第四步:将固化后得到的多层膜结构进行烧制进一步固结,得到完整的三层不对称多孔结构陶瓷膜。

38、与现有技术相比较,本发明提供的一种基于数字喷墨制膜装置及陶瓷膜制备方法的有益效果是:本方法所使用的原材料如ua50/2粘土、膨润土、碳酸钙、淀粉等易于收集,相较氧化铝、二氧化钛以及二氧化锆等金属氧化物膜成本显著降低;并且通过数字喷墨技术在喷覆过程中对原材料的破坏小,生产成本较低;并且陶瓷膜的形状可由操作人员通过输入显示终端更换膜结构图纸信息文件的方式进行更改,可根据陶瓷膜不同的应用场景变换不同形状选择层,使得形状结构更加多元化;通过数字喷墨技术可以很好地控制油墨的沉积量及其空间分布,在输入显示终端内部数字化系统的控制下,能够精确控制,监测成膜过程,确保产出膜的处理能力以及完好性。

- 还没有人留言评论。精彩留言会获得点赞!