SCR4500连铸连轧生产线用油水分离器及其生产系统的制作方法

本技术涉及连铸,特别是一种scr4500连铸连轧生产线用油水分离器及其生产系统。

背景技术:

1、scr4500连铸连轧生产线在生产铜及铜合金线杆的过程中,需要使用乳化液冲洗清理铸坯表面,去除表面一次鳞状氧化层、二次粉末状氧化层,同时形成乳液蒸汽环境,以隔绝铜材表面空气,降低铸坯氧化程度,一定程度还原线杆表面氧化层,该工序后可进行冷却轧机、轧辊。因此此工序中乳化液的质量直接对铜材产品最终质量起决定性作用。

2、而在整个生产过程中乳化液为循环使用,为保证循环乳液质量,现常使用真空过滤机过滤乳液中的大量的金属氧化粉末颗粒,以避免乳液产生大量泡沫。现有处理过程中,处理后循环使用的乳液依然会产生最高可达600mm的泡沫层。

3、用于乳液过滤的设备如cn201721714704.0中公开的一种乳化液过滤机及铜杆连铸连轧生产系统,该系统通过润湿过滤布降低滤布对乳液的吸附量,减少乳液损失,而该系统既没有采用真空过滤机,也无法解决真空过滤机中存在的泡沫层过高的问题。

4、而真空过滤机需要抽取真空,由于泡沫层的存在,在抽真空时该机器会将乳液及泡沫混合物吸入风机中,导致真空过滤机真空度低,仅能达到0.0333标准大气压的真空度。而过滤乳液时,为使乳液穿过滤布所需压强为3~5%个大气压。而该过低的真空度导致乳液过滤效果较差,使得大量的氧化粉末随乳液再次进行轧制工段,造成产品表面缺陷、探伤数据差、表面氧化层厚度超标等产品缺陷。同时由于真空度较低过滤所需处理量较大,还会导致真空过滤机频繁过载跳停造成设备故障率高,运行效率差,严重时会造成真空风机烧毁,另外过滤效果差也会使得滤布更换频率加大,增加生产成本。

5、目前主流的scr生产线上并未使用油水分离器以提升真空过滤机的过滤效果和运行稳定性,同时市场上的油水分离器也不满足scr4500生产线真空过滤机的使用需求。

6、目前市场上的油水分离器按原理不同主要有两种,一种是通过滤芯过滤从而实现油水气三相分离,另外一种是通过油水气密度差实现油水分离,密度差型油水分离器包括:离心式、撞击式等形式。

7、滤芯过滤型油水分离器无法用于此类乳液的处理:因为乳液中含有大量氧化铜粉末,含量较高的氧化铜粉末颗粒直径主要为0.2mm以下、5μm以下,且乳液中乳化油均匀的与氧化铜粉末、水混合,如使用过滤式油水分离器,其滤芯孔隙较小,处理时间较短即会发生堵塞,使用维护成本较高,同时也不能满足连续生产需要。

8、密度差式型油水分离器无论离心式还是撞击式均无法用于scr4500生产线配套的真空过滤机中:因为密度差式型油水分离器均要求介质自进液口处即带压力进入油水分离器,以提供撞击和离心力等分离动力,从而实现油水气三相分离,主要用于排出端而非吸入端。scr4500真空过滤机是通过抽取真空,利用大气压将空气压入风机,一般情况下,其提供的真空压力仅有大气压的10%左右,大于等于为0.01mpa,远小于一般油水分离器最低0.2mpa左右的进风压力要求,因此常规的油水分离器并不满足乳液真空过滤机的使用要求。

9、同时循环乳液长期使用,未避免细菌等各类微生物的滋生,需要定期添加杀菌剂进行杀菌处理,以延长循环乳液使用时间。各类微生物主要附着于氧化铜粉末表面,现有处理装置无法有效滤除氧化铜粉末也导致乳液中杀菌剂添加量增大,增加生产成本。

10、导致现有scr4500连铸连轧生产线中所用循环乳液无法得到有效过滤,过滤后油水气三相无法分离,导致循环乳液中残留较多氧化铜粉末颗粒,循环使用此类乳液导致连铸连轧生产铜材表面各类缺陷严重,影响所生成铜材质量。

11、公开于背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域普通技术人员所公知的现有技术。

技术实现思路

1、本技术针对上述技术问题提供了一种scr4500连铸连轧生产线用油水分离器及其生产系统,该油水分离器后线杆表面氧化物含量从7.86mg下降至4.04mg,铜粉含量下降48.6%,明显改善了产品质量。

2、本技术提供了一种scr4500连铸连轧生产线用油水分离器及其生产系统,包括:沉降捕雾组件、一级油水分离滤网、二级分离出气管、二级进气过滤网、真空风机、增压管、真空过滤机;

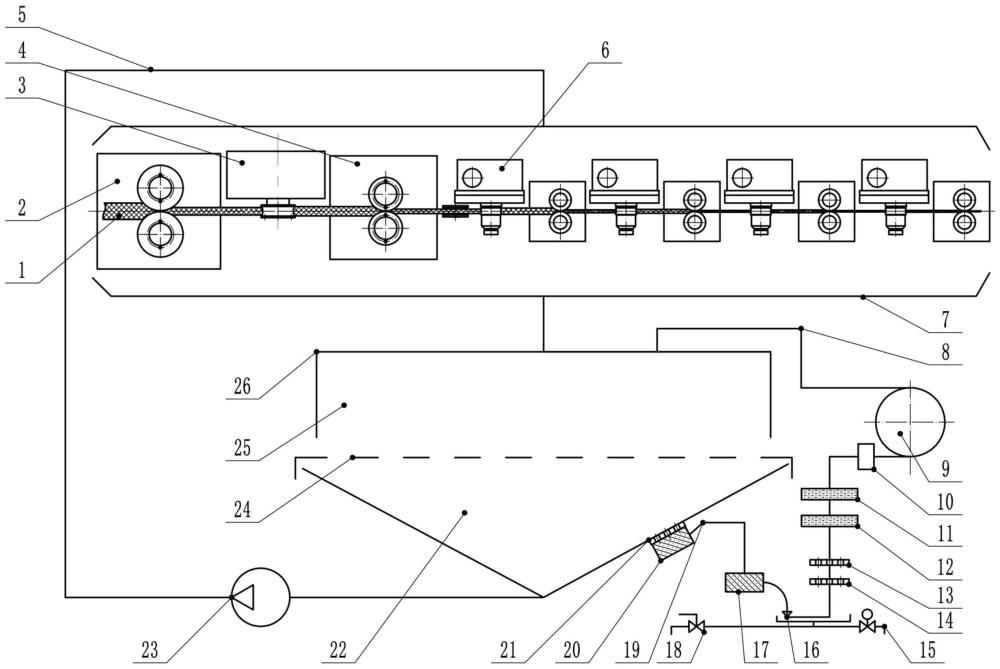

3、真空过滤机包括:、真空室、正压腔、排水管滤布;真空过滤机内容纳设置相互连通的真空室、正压腔;真空室、正压腔相接截面上设置排水管滤布;真空风机的进气口与真空室通过进气管连通;真空风机的出气口与正压腔管路连通;

4、一级油水分离滤网容纳设置于第一管段一端,第一管段的另一端与进气管相连通;二级进气过滤网容纳设置于二级分离进气管一端,二级分离进气管的一端还与沉降捕雾组件下部侧壁相连通;二级分离进气管的另一端与第一管段外的进气管相连通;进气管的延伸端与二级分离出气管相连通;二级分离出气管的延伸端与沉降捕雾组件顶部相连通;

5、沉降捕雾组件包括:筒体和内容纳设置于筒体内的多级捕雾器和多级沉降室;多级捕雾器将筒体分隔为多级沉降室;

6、气体乳液混合物在真空风机的抽动下经过一级油水分离滤网滤除粒径大于2mm的乳液液滴后,进入二级分离出气管中由二级进气过滤网过滤粒径大于1mm的乳液液滴后,部分气体进入沉降捕雾组件进行汽液分离后气体从沉降捕雾组件顶部进入真空风机;

7、在正压腔内形成大于等于1.1倍大气压的正压,同时在真空腔内形成大于等于12%大气压的负压。

8、优选地,包括:进气阻力管、初次雾化器;二级分离进气管容纳设置二级进气过滤网的一端侧壁上开设出气口并与进气阻力管的一端相连通;进气阻力管的另一端伸入沉降捕雾组件下部内的一次沉降室内设置,并在伸入端内容纳设置初次雾化器。

9、优选地,沉降捕雾组件包括容纳设置于筒体内的:细雾化板、粗雾化板、二级捕雾器、三级捕雾器;细雾化板、粗雾化板、二级捕雾器、三级捕雾器相互间隔设置于筒体内;

10、细雾化板、粗雾化板叠置并将筒体下部内腔分隔为二次沉降室、一次沉降室;

11、三级捕雾器将筒体上部内腔分隔为排气室、三次沉降室;二级捕雾器设置于三次沉降室、三次沉降室相接界面上。

12、优选地,包括:二级分离排污孔、一级分离排污口;第一管段底面上开设二级分离排污孔;二级分离进气管底部开设一级分离排污口。

13、优选地,包括:储水室;储水室设置于筒体底面上,并与筒体相连通。

14、优选地,包括:液位传感器、手动排水管、自动排水器;手动排水管、自动排水器间隔设置于储水室上;液位传感器设置与储水室内,并与自动排水器电连接。

15、优选地,包括:一次沉降室门、二次沉降室门、三次沉降室门、排气室门;一次沉降室门设置于一次沉降室侧壁上;二次沉降室门设置于二次沉降室侧壁上;三次沉降室门设置于三次沉降室侧壁上;排气室门设置于排气室侧壁上。

16、优选地,包括:进气风门;进气风门设置于真空风机的进气管上。

17、本技术的另一方面还提供了一种生产系统,包括:多台串联的轧机、乳液集液架、乳液喷淋组件、如上述的油水分离器;

18、乳液集液架设置于多台串联的轧机一侧用于汇集循环乳液;

19、乳液喷淋组件设置于多台串联轧机的乳液喷淋侧;

20、乳液集液架与真空过滤机进料口管路连通;

21、真空过滤机的真空室出液口与乳液喷淋组件管路连通;

22、真空风机将真空室中乳液气体混合物抽出并通入上述的油水分离器中进行乳液、气体的分离;

23、真空风机的出气口通过增压管与真空过滤机相连通,向真空过滤机中排出分离了乳液、氧化铜粉末的气体,施加增压于正压腔25内,在正压腔25内形成大于等于1.1倍大气压的正压,同时在真空腔22内形成大气压的12%负压。

24、优选地,多台串联的轧机包括:串联设置的16寸轧机、12寸水平轧机、12寸垂直轧机、8寸轧机;铸坯依序通过寸轧机、12寸水平轧机、12寸垂直轧机、8寸轧机;

25、优选地,包括:自动排水乳液泵、乳化液供液管;乳化液供液管的一端与乳液喷淋组件相连通,另一端与真空室相连通;自动排水乳液泵设置于乳化液供液管上。

26、本技术能产生的有益效果包括:

27、1)本技术所提供的scr4500连铸连轧生产线用油水分离器及其生产系统,通过油水分离器的投入使用,提升了真空过滤机的过滤效果,

28、使用稳定性,从而提升了乳液质量,解决了线杆表面夹杂缺陷、氧化粉末量高的问题,提高了产品质量。二是解决了scr4500连铸连轧生产线真空过滤机频繁过载跳停、烧毁等问题。三是提高了滤布的使用效率,减少滤布使用数量,生产成本。

29、2)本技术所提供的scr4500连铸连轧生产线用油水分离器及其生产系统,采用该油水分离器后,能有效提高真空过滤机的过滤效果和使用稳定性,提升过滤后乳液质量,经抽样检测发现,采用该油水分离器后,循环乳液中氧化铜粉含量从未使用时的20%左右下降至1.36%,有效解决了scr4500连铸连轧生产线所得线杆表面夹杂氧化皮缺陷、氧化粉末量高的问题,采用该油水分离器后线杆表面氧化物含量从7.86mg下降至4.04mg,铜粉含量下降48.6%,明显改善了产品质量。

30、3)本技术所提供的scr4500连铸连轧生产线用油水分离器及其生产系统,该油水分离器用于scr4500连铸连轧生产线中,不旦提高过滤效果,还提高了滤布使用效率,减少滤布使用数量约40.6%,同时加大随氧化粉末脱离乳液的细菌总量,有效抑制循环乳液中细菌繁殖,在相同剂量的杀菌剂下,乳液指标维持时间更长,减少杀菌剂用量有效降低生产成本。

31、4)本技术所提供的scr4500连铸连轧生产线用油水分离器及其生产系统,是通过油水分离器的投入使用解决了scr4500连铸连轧生产线真空过滤机频繁过载跳停、烧毁的问题。通过油水分离器的投入使用明显减少了轧机喷头和乳液喷射器的磨损速率,延长了使用寿命。该油水分离器具有工作可靠、操作方便,不易堵塞,清洗周期较长的特点。

- 还没有人留言评论。精彩留言会获得点赞!