一种还原回收二氧化硫用催化剂及其合成方法和应用

本发明涉及废气回收,尤其是涉及一种还原回收二氧化硫用催化剂及其合成方法和应用。

背景技术:

1、冶金企业、火电厂等会产生大量含二氧化硫(so2浓度范围为500~3000ppm)的烟气,直接排放到大气中会造成酸雨、臭氧层破坏和硫酸烟雾等环境问题。目前,处理二氧化硫常采用液体溶剂吸收,例如以氨或湿石灰石为吸附剂的烟气脱硫工艺可脱除烟气中约90~95%的二氧化硫。然而,这些烟气脱硫过程存在能耗高、设备腐蚀、细颗粒污染,产生大量废水和废渣等系列问题。此外,吸附的二氧化硫无法从这些吸收剂中回收,导致了大量硫资源的浪费。作为合成含硫精细化学品的重要原料,二氧化硫其实本身就具有很高的市场价值。在这种背景下,开发一种新型环保清洁脱硫工艺的同时,实现硫资源化回收是十分必要的。

2、相比传统的烟气脱硫技术,利用电化学方法处理二氧化硫烟气具有更多优势。一方面它可以减少钠碱等化学试剂的使用,对环境污染小;另一方面它操作方便,能耗低,反应条件温和。更重要的是,它可以在室温下通过调节电压和电流,选择性地将二氧化硫催化转化为具有高附加值的含硫化学品,同时实现二氧化硫的减排与硫资源化回收。但是,该转化过程存在的关键问题是电极材料的选择;进一步具体的是电极材料上催化剂种类的选择。目前市售的二氧化硫催化转化材料大多是以铂/碳催化剂为主,其高昂的成本极大地限制其实际工业应用,而且二氧化硫本身的腐蚀性严重损害铂碳催化剂使用寿命,使其难以回收,进一步增加了催化剂成本和环境污染问题。

3、综上,寻找一种可媲美铂/碳的催化性能,而且具有高稳定性的低成本催化材料至关重要。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种还原回收二氧化硫用催化剂,能够获得和铂/碳催化剂相当的催化性能,且价格更低,寿命更长。

2、本发明还提供了上述催化剂的合成方法。

3、本发明还提供了包括上述催化剂的电极。

4、本发明还提供了上述电极的制备方法。

5、本发明还提供了采用上述电极进行还原回收二氧化硫的方法。

6、根据本发明第一方面的实施例,提供了一种还原回收二氧化硫用催化剂,所述催化剂包括掺氮的碳微球以及所述碳微球表面上的金属硫化物。

7、根据本发明实施例的催化剂,至少具有如下有益效果:

8、碳微球可提升所述催化剂对二氧化硫分子的吸附;碳微球中掺杂的氮,可显著提升所述催化剂的导电性;掺氮还有助于改变掺杂位点处碳、金属元素的电子结构,促进电子转移反应,加速二氧化硫分子的吸附和活化,提升催化性能;金属硫化物具有优异的催化活性;所述催化剂在还原回收二氧化硫中,具有优异的性能。具体的,本发明提供的催化剂对二氧化硫的催化活性和铂/碳的活性相当,且析氢活性劣于铂/碳催化剂;还具有还原电位窗口宽、抗硫中毒能力强、寿命长、成本低等方面的优点。因此本发明提供的催化剂,在保证催化活性高的基础上,显著抑制了副反应;且单位时间内所得硫磺的产量更高,是替代铂/碳材料的极具潜力的新型催化剂。

9、根据本发明的一些实施例,所述金属硫化物包括co9s8。所述金属硫化物为絮状结构。

10、根据本发明的一些实施例,所述金属硫化物为结晶态。

11、根据本发明的一些实施例,所述碳微球的粒径为10~30μm。

12、根据本发明的一些实施例,所述催化剂中,碳含量为90~95wt%。例如具体可以是92~93wt%。

13、根据本发明的一些实施例,所述催化剂中,金属的含量为1~2wt%。例如具体可以是约1.2wt%或1.3wt%。

14、根据本发明的一些实施例,所述催化剂中,硫的含量为2~3wt%。例如具体可以是约2.5wt%或2.8wt%。

15、根据本发明的一些实施例,所述催化剂中,氮的含量为3~4wt%。例如具体可以是约3.5wt%或3.8wt%。

16、根据本发明的一些实施例,所述催化剂的so2还原电位窗口为-0.3~0.05v(vsrhe)。相较于传统的商业铂/碳电极增大了0.1v的电位窗口。

17、根据本发明的一些实施例,所述催化剂为黑色固体。

18、根据本发明第二方面的实施例,提供了一种所述的催化剂的合成方法,所述合成方法包括将含硫有机金属和含氮有机物在保护气氛中混合焙烧。

19、所述合成方法的机理如下:所述含氮有机物作为固体碳源/氮源,用来增加氮/碳含量,在高温下通过原位碳化/氮化双重作用,促使所述含氮有机物碳转化为掺杂有氮的碳微球,形成金属硫化物包裹碳微球的异质结构。

20、本发明采用的原料包括含硫有机金属,其中具有独特的金属-配体相互作用,还具有可容纳外来电子的3d未占据轨道,因此制备得到的催化剂具有优异的催化还原二氧化硫的潜力。

21、本发明提供的合成方法,操作简单,所得催化剂的催化活性、抗中毒等方面的性能优异,对于净化二氧化硫烟气催化剂的产业化应用和可持续发展具有重要意义。

22、根据本发明的一些实施例,所述含硫有机金属包括(c3h6ns2)2co,(c3h6ns2)2ni和(c3h6ns2)2fe中的至少一种。进一步具体的可以是(c3h6ns2)2co。所述含硫有机金属作为金属源和硫源。

23、根据本发明的一些实施例,所述含氮有机物包括聚丙烯腈、三聚氰胺、双氰胺和尿素中的至少一种。进一步具体的可以是聚丙烯腈。所述含氮有机物是固体碳源和氮源,可以增加所得催化剂中的氮/碳含量,提升材料导电性能和催化性能。

24、根据本发明的一些实施例,所述含硫有机金属和含氮有机物的质量比为0.5~1.2:0.8。例如具体可以是1.1:0.8。例如具体可以是约1:1。

25、根据本发明的一些实施例,当所述含氮有机物是所述聚丙烯腈时,所述聚丙烯腈的重均分子量为120000~180000。例如具体可以是约150000。

26、根据本发明的一些实施例,所述混合焙烧的温度为600~1200℃。

27、根据本发明的一些实施例,所述混合焙烧的温度为900~1100℃。具体的可以是约1000℃。

28、根据本发明的一些实施例,所述混合焙烧的时长为90~120min。例如具体可以是约120min。

29、根据本发明的一些实施例,所述混合焙烧的升温速度为2~10℃/min。

30、根据本发明的一些实施例,所述混合焙烧的升温速度为2~5℃/min。

31、根据本发明的一些实施例,所述保护气氛包括真空、氩气和氮气中的至少一种。例如具体可以是氩气。

32、根据本发明的一些实施例,所述合成方法,还包括在所述混合焙烧后,依次进行的洗涤和干燥。

33、根据本发明的一些实施例,所述洗涤,包括依次进行的稀硫酸洗、水洗和醇洗。其中,所述稀硫酸洗采用的稀硫酸的浓度为0.3~1.5g/l。例如具体可以是约0.5g/l。进一步具体的,所述稀硫酸洗的时长为3~10min,进一步具体的可以是约5min。

34、根据本发明的一些实施例,所述洗涤的总时长为20~40min。

35、根据本发明的一些实施例,所述干燥的温度为50~80℃。例如具体可以是约60℃。

36、根据本发明第三方面的实施例,提供了一种还原回收二氧化硫用电极,所述电极包括导电基体以及负载在所述导电基体上的催化剂。

37、由于所述电极采用了上述实施例的催化剂的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。即所述电极在催化还原回收二氧化硫的过程中,具有可操作电位宽,电位低,寿命长,硫磺收率高等优点。

38、根据本发明的一些实施例,所述导电基体包括玻碳电极、不锈钢片、不锈钢网、碳纸、铜网和铜片中的至少一种。例如具体可以是不锈钢网。

39、根据本发明的一些实施例,所述电极的单面表观面积为0.25~3cm2。例如具体可以是约2cm2。

40、根据本发明第四方面的实施例,提供了一种所述电极的制备方法,所述制备方法包括将包含所述催化剂的浆料涂覆于所述导电基体上。

41、由于所述制备方法采用了上述实施例的电极的全部技术方案,因此至少具有上述实施例的技术方案所带来的所有有益效果。进一步的,采用浆料涂覆的方式,更便于控制所述催化剂的使用量,最大限度降低耗材,还能提升所述催化剂和导电基体的结合强度、增加所述电极的导电性。

42、根据本发明的一些实施例,所述浆料还包括液相成分。

43、根据本发明的一些实施例,所述液相成分包括乙醇、n-甲基吡咯烷酮和5wt%nafion溶液。其中,乙醇和n-甲基吡咯烷酮的体积比为1.5~2.5:1;例如具体可以是2~2.1:1;乙醇和5wt%nafion溶液的质量比为15~25:1;例如具体可以是19~20:1。

44、所述5wt%nafion溶液中,溶质为nafion(cas:31175-20-9),溶剂为乙醇和水按照55:45质量比形成的混合物。

45、所述5wt%nafion溶液兼具粘结剂的作用,可增加所述催化剂和导电基体的结合强度。

46、根据本发明的一些实施例,所述浆料的固液比为1g:5~20ml。例如具体可以是约1g:15ml。

47、根据本发明的一些实施例,所述浆料的配制方法,包括将所述浆料的成分混合。其中混合的方式包括混合研磨。具体的,所述混合研磨的时长为2~5min。实际生产中,该时长不进行严格限制,只要能形成粘稠状液体即可。

48、根据本发明的一些实施例,所述浆料的温度为20~37℃。例如具体可以是约25℃。

49、根据本发明的一些实施例,所述导电基体上,所述浆料涂覆的面积为0.25~2cm2。例如具体可以是约1cm2。

50、根据本发明的一些实施例,所述制备方法还包括在所述涂覆后,进行干燥。

51、根据本发明的一些实施例,所述制备方法中的干燥,温度为60~80℃。

52、根据本发明的一些实施例,所述制备方法中的干燥,时长为12~24h。

53、根据本发明的一些实施例,所述制备方法中的干燥,方法包括真空干燥。

54、根据本发明第五方面的实施例,提供了一种还原回收二氧化硫的方法,所述方法包括以所述电极为阴极,电解通入电解液中的二氧化硫。

55、所述方法的机理,包括先将电解液中的二氧化硫吸附至催化剂表面,之后二氧化硫在金属硫化物、电解的作用下,还原成硫磺。具体机理如下:

56、so2+4e-+4h+→2h2o+s↓。

57、根据本发明实施例的方法,至少具有以下有益效果:

58、实际生产中,可通过调节所述电解的电压和电流,调整还原回收二氧化硫的产能;进一步的,本发明提供的方法,可以在实现二氧化硫烟气脱除的同时,实现硫的资源化回收;硫磺的价值更高,可显著提升经济效益,也提升了废物资源化的绿色理念。具体的:

59、(1)传统的克劳斯(cluas)制硫工艺中过程气体需经过多次冷却,捕集和除硫,操作繁琐且需额外的尾气处理装置。本发明通过电化学一步电解将二氧化硫转化成硫磺,相较于传统方法,操作简便,无需使用大量的化学试剂,减少了废渣废液的产生,提升了制硫过程的环保性。另一方面,烟气二氧化硫污染物的直接排放,不仅对环境造成极大的污染,而且造成了大量硫资源的浪费,本发明将其作为制硫原料,使其资源化产硫,变废为宝,具有较高的经济效益和广阔的市场前景。

60、(2)商业铂/碳材料作为阴极催化剂,虽然具有很高的电催化活性,但由于其同时对析氢反应也具有很高的选择性,因而其在二氧化硫电还原制备硫磺(so2rr)过程中,存在析氢副反应的干扰,以及so2还原电位窗口过窄等问题。本发明通过催化剂的制备方法以及所得催化剂各部分的协同作用,所述催化剂不仅催化活性与商业铂/碳材料相当,而且具有更强的抗硫中毒能力和更宽的二氧化硫还原电位窗口,能有效抑制析氢副反应的发生。相比商业铂/碳催化剂,优选的金属基-碳/氮材料催化合成的硫磺产量更高,单位耗能更低,是替代铂/碳材料的极具潜力的新型催化剂。

61、根据本发明的一些实施例,所述电解采用的阳极为惰性电极。例如具体可以是铂电极。

62、根据本发明的一些实施例,所述电解的温度为15~40℃。例如具体可以是约25℃。

63、根据本发明的一些实施例,所述电解的时长为30~120min。例如具体可以是约60min。

64、根据本发明的一些实施例,所述电解液包括硫酸、盐酸、氢氧化钾、硫酸盐和磷酸缓冲液中的一种。例如具体可以是硫酸。

65、根据本发明的一些实施例,所述电解液的ph为0~14。

66、根据本发明的一些实施例,所述电解液的ph为0~2.0。

67、根据本发明的一些实施例,所述电解液为硫酸水溶液和盐酸水溶液中的至少一种。

68、根据本发明的一些实施例,所述电解液中,溶质的浓度为0.005~1mol/l。

69、根据本发明的一些实施例,所述电解液为硫酸水溶液,所述硫酸水溶液的浓度为0.005~0.5mol/l。具体的,所述硫酸水溶液的浓度约为0.5mol/l。

70、根据本发明的一些实施例,随所述二氧化硫同时通入所述电解液中的,还包括载气。所述载气为氩气。

71、所述二氧化硫和所述载气的混合,后称气体。

72、根据本发明的一些实施例,所述气体的流速为10~80sccm。

73、根据本发明的一些实施例,所述气体的流速为50~70sccm。

74、根据本发明的一些实施例,气体中,所述二氧化硫的体积浓度为2~10%。例如具体可以是约5%。

75、根据本发明的一些实施例,所述电解的电流为0~-0.1a。

76、根据本发明的一些实施例,所述电解的电流为0~-80ma。

77、根据本发明的一些实施例,所述电解的电流为-15~-55ma。

78、根据本发明的一些实施例,所述电解的电压为0.2~-0.8v(vs.rhe)。

79、根据本发明的一些实施例,所述电解的电压为0.2~-0.6v(vs.rhe)。

80、根据本发明的一些实施例,所述电解的电压为0.1~-0.5v(vs.rhe)。例如具体可以是约-0.1v、-0.2v、-0.3v或-0.4v。

81、在上述电压和电流范围内,可控制所述电解反应的开始、停止过程,避免析氢、析氧等反应,选择性的将二氧化硫转化为具有高附加值的硫磺。

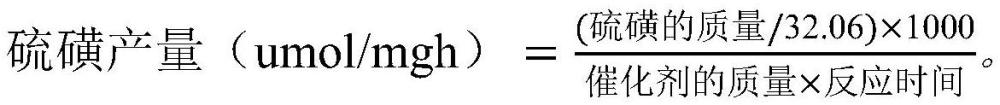

82、根据本发明的一些实施例,所述电解so2合成硫磺的产量为100~200umol/mgh催化剂。例如具体可以是约110umol/mgh、120umol/mgh、130umol/mgh、140umol/mgh、150umol/mgh或190umol/mgh。

83、根据本发明的一些实施例,所述电解硫的单位耗能为1.4~4.1kwh/kg。例如具体可以是约1.5kwh/kg、2.0kwh/kg、2.4kwh/kg、2.5kwh/kg、2.8kwh/kg、3.0kwh/kg或4.0kwh/kg。

84、根据本发明的一些实施例,所述电解所得产物,包括硫磺,是淡黄色固体。

85、根据本发明的一些实施例,所述方法还包括在所述电解后,进行固液分离、水洗所得固体产物和干燥所得固体产物。

86、所述固液分离的方法包括过滤。其中,过滤采用的膜为水系有机ptfe尼龙滤膜;进一步具体的,所述水系有机ptfe尼龙滤膜的孔径为0.2~0.45μm。例如具体可以是约0.22μm。

87、水洗所得固体产物的时长,不进行严格限定,只要可以去除残留的电解液即可。例如具体可以是进行了10min的水洗,或者进行了3~5次的水洗

88、干燥所得固体产物的温度为50~80℃。例如具体可以是约60℃。干燥的时长不进行严格限定,例如具体可以是约1h。

89、若无特殊说明,本发明中“室温”表示25℃±2℃。

90、若无特殊说明,本发明的“约”实际表示的含义是允许误差在±2%的范围内,例如约100实际是100±2%×100。

91、若无特殊说明,本发明中的“在……之间”包含本数,例如“在2~3之间”包括端点值2和3。

92、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

- 还没有人留言评论。精彩留言会获得点赞!