一种组合式脱硫浆液离子脱除处理系统及其改进方法与流程

本发明属于环境保护中脱硫废水零排放的,尤其涉及一种组合式脱硫浆液离子脱除处理系统及其改进方法

背景技术:

1、长江沿线火力发电厂面临更大的环保压力,而高含盐、高硬度的脱硫废水作为火电厂的末端废水,其水质复杂、处理难度大,现有的处理技术运行成本高、稳定性差、投运率低等问题,严重制约了火力发电行业的高质量发展。

2、预处理+膜浓缩+传统蒸发结晶工艺的软化药剂投加量大,会产生大量污泥,膜浓缩工艺设备复杂,工艺链长。热法浓缩技术的浓缩系统容易堵塞,且清理困难,浓缩液还容易导致后续处理单元的设备堵塞和磨损,无法实现资源化问题。还其共有系统运行能耗高,运行难度大,运行成本高,自动化程度不高等问题。

3、如采用简单的预处理后,脱硫废水全部喷淋,既直接干燥,每吨运行成本(含对发电煤耗的影响)高达120元,预处理+膜法浓缩+蒸发结晶,由于中段的膜法浓缩,必须要进行水质软化,否则会出现大规模结构现象,软化药剂使用量大,产生大量污泥废物,运行成本高昂。热法浓缩+末端干燥采用低温废热进行浓缩,在采用高温烟气或热二次风进行全部蒸发,也对煤耗影响比较严重,还由于脱硫废水的高悬浮物,易出现堵塞。综上,现今的脱硫废水零排放工艺,运行成本高昂,维护难度大,且运行不稳定。

4、本次发明是在铜陵示范工程投运15个月后,根据示范工程运行和维护的基础上,开展的试验和研究,在一种脱硫浆液离子脱除及浓缩液高温烟气旁路固化方法(申请号202111612767.6)和一种脱硫浆液离子脱除及浓缩液低温烟气直喷固化方法(申请号202111612798.1)基础上做了大量改进,改进了膜堆,取消了两组纳滤和一组反渗透系统,采用选择性阴膜,实现氯化的自给自主,从而达到了工艺的简洁,大幅降低了工程造价和运行成本。设置两种的取水方式,提高了浆液的离子浓度,提高了irct的处理效率。根据低温烟气直喷试验和示范工程高温烟气旁路固化运行情况,把低温烟道喷淋和高温烟气旁路固化进行了组合,并在高温烟气旁路固化设置大小枪,适应机组负荷喷淋。还根据示范工程的15个月的运行情况,提出了一些具体合理,有助于稳定运行的维护措施。

技术实现思路

1、为解决上述问题,本发明公开了一种组合式脱硫浆液离子脱除处理系统及其改进方法,解决现有零排放的弊端。预处理+膜浓缩+传统蒸发结晶工艺的软化药剂投加量大,会产生大量污泥,膜浓缩工艺设备复杂,工艺链长。热法浓缩技术的浓缩系统容易堵塞,且清理困难,浓缩液还容易导致后续处理单元的设备堵塞和磨损,无法实现资源化问题。还其共有系统运行能耗高,运行难度大,运行成本高,自动化程度不高等问题。

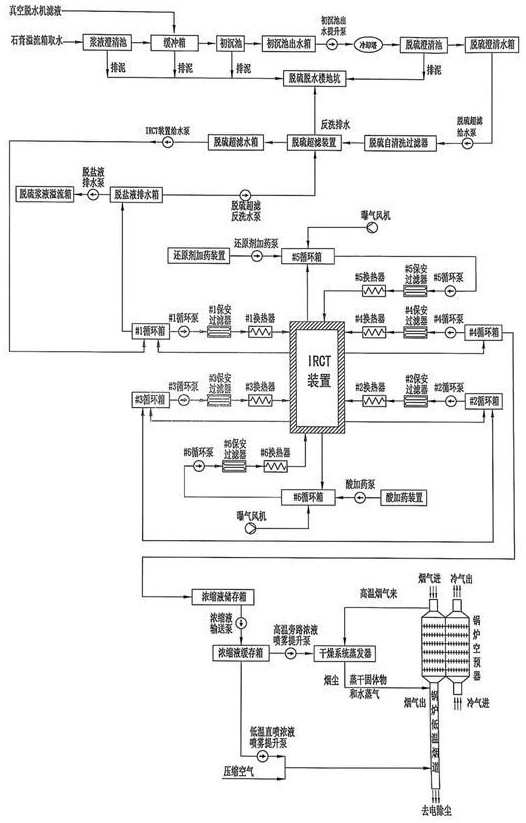

2、一种组合式脱硫浆液离子脱除处理系统,包括依次联通的缓冲箱、初沉池、初沉池出水箱、初沉池出水提升泵、冷却塔;其中缓冲箱的进液口与浆液澄清池连接,所述冷却塔的一端连接脱硫澄清池,脱硫澄清池的出水端与脱硫澄清水箱连接;浆液澄清池的进水口与石膏溢流箱取水口连接;缓冲箱的进液口连接真空脱水机滤液;脱硫澄清水箱通过脱硫超滤给水泵与脱硫自清洗过滤器连接;脱硫自清洗过滤器与脱硫超滤装置连接,脱硫超滤装置与脱硫超滤水箱连接;脱硫超滤水箱的一端通过irct装置给水泵与#1循环箱连接;#1循环箱的一端与脱盐液排水箱连接且另一端通过#1循环泵、#1保安过滤器、#1换热器与irct装置的脱硫浆液室连接;irct装置的一端与#5循环箱连接;其中#5循环箱的进药端通过还原剂加药泵与还原剂加药装置连接,曝气风机的一端出风口与所述#5循环箱连接;#5循环箱的另一端通过#5循环泵连接#5保安过滤器,#5保安过滤器的一端通过#5换热器与所述irct装置的阳极室连接;其中#4循环箱的一端通过#4循环泵连接,#4循环泵与#4保安过滤器,#4保安过滤器的一端通过#4换热器与所述irct装置的氯盐浓水室连接;所述irct装置的阴极室与#6循环箱连接,#6循环箱的进料端通过酸加药泵与酸加药装置连接且出料端通过#6循环泵与#6保安过滤器连接,#6保安过滤器通过#6换热器与irct装置连接;其中曝气风机的出气口与#6循环箱连接。

3、进一步的,其中#4循环箱出液端与浓缩储存箱的进液口连接;浓缩储存箱的出液口通过浓缩液输送泵与浓缩液缓存箱连接,浓缩液缓存箱的出液端分为两路,一路通过高温旁路浓液喷雾提升泵与干燥系统蒸发器连接,另一路通过低温直喷浓液喷雾提升泵与锅炉低温烟道连接,其中锅炉低温烟道的进气端输送压缩空气;锅炉空预器的高温烟气出连接干燥系统蒸发器,脱盐液排水箱的一端通过脱盐液排水泵与脱硫浆液溢流箱连接且一端通过脱硫超滤反洗水泵与脱硫超滤装置连接。

4、进一步,其中浆液澄清池、缓冲箱、初沉池和脱硫澄清的出泥口均与脱硫脱水楼地坑连接;其中脱硫超滤装置一端通过反洗排水管与脱硫脱水楼地坑连接;

5、进一步,还包括#2循环箱和#3循环箱,其中#2循环箱依次通过#2循环泵、#2保安过滤器、#2换热器与irct装置连接,#3循环箱依次通过#3循环泵、#3保安过滤器、#3换热器与irct装置连接;#2循环箱和#3循环箱之间通过互通管连接。

6、进一步,irct装置为高钙镁废水设计的离子置换浓缩其中(ions replaceconcentration technology,简写为irct),irct装置内依次设有6通道电渗析系统,分别为阳极室、钠盐浓水室、脱硫浆液室、氯盐浓水室、氯化钠溶液室和阴极室。

7、一种组合式脱硫浆液离子脱除处理系统的改进方法,具体包括以下步骤

8、步骤1;改进了改进了irct膜堆的组合和运行方式,取消了钠盐纳滤、取消了脱盐液纳滤,取消了氯化钠浓缩的反渗透,利用改进的irct膜堆生成系统所需的氯化钠;

9、步骤2:设置适用于脱硫石膏溢流液澄清的澄清池,进行石膏溢流液的澄清,澄清后进入缓冲箱,与真空皮带机滤液一起进入系统;

10、步骤3:根据浓缩液的特性,还设置了一种组合式末端蒸干系统,包括高温旁路喷雾和低温烟道直喷的组合式。

11、步骤4:用于脱硫废水超滤高强度的反洗方法,并设置化学清洗装置。

12、 进一步,所述步骤1中的irct膜堆生成系统统由两组双极膜与阴阳离子膜排列,组成6通道电渗析系统,分别为①阳极室、②钠盐浓水(酸性)室、③脱硫浆液室、④氯盐浓水室、⑤氯化钠溶液室、⑥阴极室;脱硫废水进入③脱硫浆液(废水)室,废水中阳离子m+在电场作用下透过阳膜进入④氯盐浓水室;氯化钠溶液进入⑤氯化钠溶液室,溶液中cl-离子在电场作用下进入④氯盐浓水室,与脱硫 废水中迁移过来的阳离子m+结合形成新的化合物氯盐浓水;脱硫废水中的一价阴离子x-透过阴离子选择性膜进入②钠盐浓水室,与双极膜产生的h+离子结合,②钠盐浓水室内钠盐浓水进入⑤氯化钠溶液室利用双极膜产生的oh-离子进行ph值的调整;随运行时间的推移,③脱硫浆液(废水)室中脱硫废水含盐量降低,cl-、mg2+、ca2+迁移走被脱除,脱硫废水tds降低至设定值,启动外排,实现脱硫废水的除盐处理;④氯盐浓水室中氯化物浓水浓度不断升高,氯化物浓水浓度达到设定值后,启动外排,实现废水中盐组分的浓缩,氯盐浓水输送至后续单元进行处理;②钠盐浓水和⑤氯化钠溶液室连通实现氯离子的多级筛分,并保持氯化钠的物料自平衡。

13、irct技术可以将脱硫浆液中的阳离子和阴离子分离浓缩,同时通过盐组分离子的置换重组,将与脱硫废水中阳离子(主要为mg2+、ca2+)相结合的阴离子绝大部分置换为cl-,由于几乎所有的氯化物都溶解度都较大,氯盐浓水没有结垢风险。同样,与脱硫浆液中阴离子(主要为so42-)相结合的阳离子置换为na+,是将阴离子污染物转化为溶解度高的钠盐溶液,也不存在结垢风险。尽管脱硫浆液本身硫酸钙过饱和,结垢风险高,但是经过置换重组浓缩处理后的氯盐浓水和脱除盐分的脱硫浆液(脱盐液)都没有结垢风险,因此,脱硫浆液(废水)无需进行软化处理,即可实现高倍率浓缩,而无结垢风险。

14、所述步骤2具体为设置了浆液澄清池,其中浆液澄清池的具体运行方式为:向浆液澄清池快速注入浆液,按4-7小时注满为限,注满后,澄清2-4小时后;开始排泥,此时需排空底部的石膏沉淀物,排除浆液澄清池容积四分之一,采用观测排泥泵运行电流进行二次确认,排泥结束后,澄清3-8小时后,采用液位差,排水至缓冲箱,利用阀门开度控制;已实现高离子浓度和真空脱水机非运行时的取水;当排水结束后,浆液澄清池开始继续排泥,延时一段时间开始注入浆液冲刷,浆液澄清池的底部淤积的石膏被冲走。当排泥时间到,停止排泥,继续向澄清池注入浆液,开始下个循环。已实现高离子浓度和真空脱水机非运行时的取水。说明:真空脱水机当脱硫浆液密度高(既采用钙吸附二氧化硫,不断形成石膏,提高了吸收塔浆液的密度)时,进行石膏脱水,由于浆液中含有较高的氯离子,需进行工业水冲洗,已降低石膏中的氯离子,但其滤液水的离子浓度也将降低20%左右。irct技术是一种电渗析系统,当离子浓度下降,其导电度下降,在同等电压时,电流下降,离子迁移变慢。当排水结束后,浆液澄清池开始继续排泥,延时一段时间开始注入浆液冲刷,浆液澄清池的底部淤积的石膏被冲走。当排泥时间到,停止排泥,继续向澄清池注入浆液,开始下个循环。

15、进一步的,所述步骤4中超滤高强度的反洗及在线化学清洗方法具体为:根据聚醚砜材料的超滤双管的排列方式,根据示范工程的运行情况,超滤系统会出现单只膜污堵的情况,此时采用常规的反洗时,其水量均未经过污堵膜,从其他膜排出,污堵的膜无法恢复,设置irct膜堆的单组离线清洗装置;在反洗进水管上设置手动阀门,实现单组或单只膜的反冲洗;并设置在线化学清洗装置,先采用工业水置换为ph中性,再采用碱+edta进行化学清洗,在采用工业水。

16、进一步,所述步骤3中高温旁路喷淋采用单流体或旋转喷雾等方式,优选单流体,设置大流量和小流量两杆喷枪,在负荷在65%时,采用大流量喷枪喷淋,低于65%时,采用小流量喷枪喷淋,提升泵采用变频控制,大小枪采用自动阀门切换,已适应于机组的深度调峰。

17、本发明的有益效果:

18、1、与预处理(软化去悬浮物)+膜浓缩(通过纳滤分盐和多级反渗透脱盐浓缩)技术对比,预处理无需软化,不投加任何药剂、无污泥产生,采用irct一步实现高倍浓缩,无需多级浓缩,并避免了结垢风险,节约了大量药剂、无污泥处理和处置费用、简化了处理流程,大幅降低了运行费用。

19、2、与热法浓缩技术的低温闪蒸浓缩或烟气余热浓缩对比,非简单的利用能源进行蒸发减量,其随着浓缩的提高,浆液中的悬浮物不断提高,系统的稳定运行难度大幅增高,在本方案的预处理中,就实现了悬浮物去除,后续设备的运行安全稳定,极大的改善了末端喷淋设备的运行工况,可实现采用低温烟道直喷技术,其最终产生的氯盐浓水tds可达到14%以上,具备资源化利用可行性。

20、3、本方案最终喷淋的氯盐浓水主要是氯化镁和氯化钙等氯盐物质,浆液中氯离子的升高,将导致脱硫设备的腐蚀加剧,故一般控制其在20000mg/l以下,镁在脱硫系统的积累,将导致浆液起泡等问题,镁和氯离子富集将降低钙离子和二氧化硫的吸附,从而影响推理效率。膜法和热法均未进行任何选择,大量排出脱硫系统有益的离子,还带有大量石灰石烟气带来的大量颗粒物,造成系统的难以稳定运行。

21、4、本方案的先进性还在于着眼于脱硫浆液离子型污染物的高效脱除,已去除对脱硫系统有害离子为目标,采用“透析(离子置换)”方法实现目标物的脱除,其他技术均未进行任何区分,带走了大量的石膏(电厂的非电产品,一般均进行销售),增大了处理系统的规模。

- 还没有人留言评论。精彩留言会获得点赞!