烘箱及其烘干方法与流程

本技术涉及电池生产设备,特别是涉及一种烘箱及其烘干方法。

背景技术:

1、为了保证电池的使用安全性,电池所使用的电池壳体需绝缘。目前,一般采用喷淋绝缘液等方式以使得电池壳体的表面覆盖一层绝缘膜,以满足电池壳体的绝缘需求。在对电池壳体进行作业时,通常采用相互独立的喷淋机构和烘干机构分别对电池壳体进行作业,这样就需要将电池壳体在两个机构之间进行转运。对电池壳体作业时,提高了电池壳体和外界环境接触并被污染的概率,致使被污染的电池壳体无法使用,从而影响电池的制备进度。

技术实现思路

1、鉴于上述问题,本技术提供一种烘箱及其烘干方法,能够改善因烘箱功能单一而导致电池壳体容易被污染的问题。

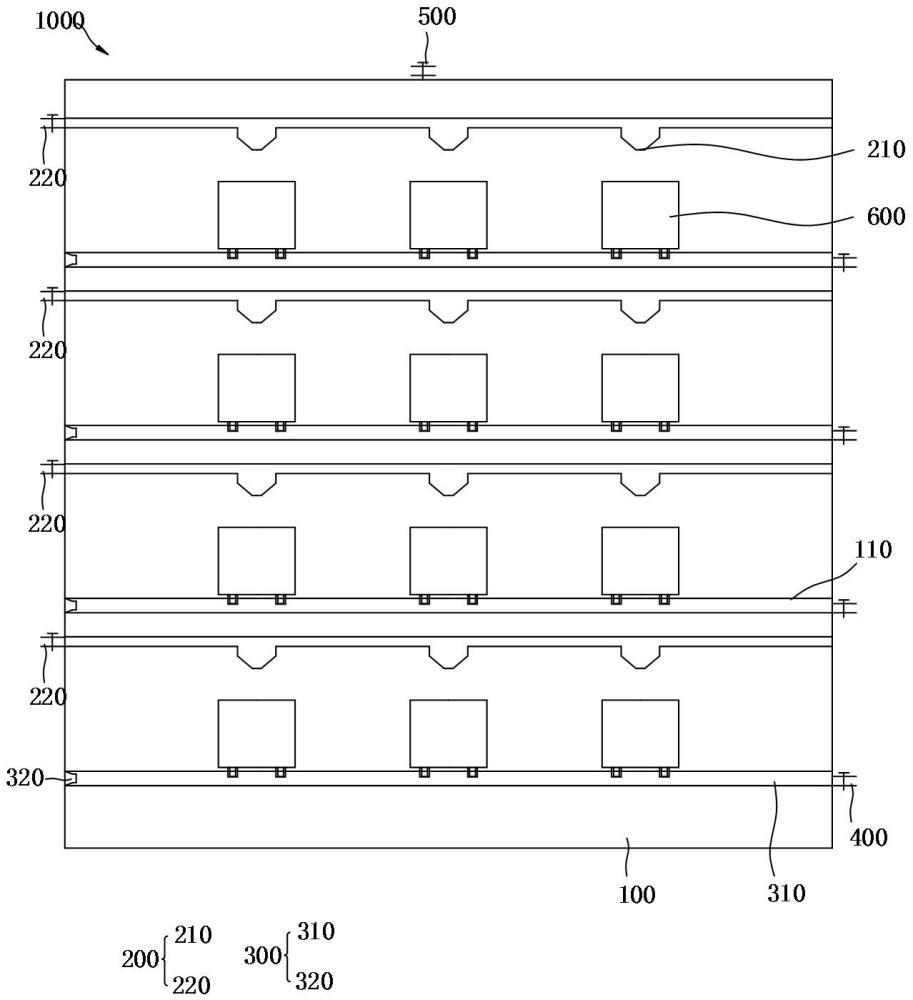

2、第一方面,本技术提供了一种烘箱。该烘箱包括箱体、喷淋机构、烘干机构及抽真空机构。箱体内部设有用于承托待处理件的承托件;喷淋机构设于箱体,喷淋机构的喷淋口朝向承托件设置;烘干机构设于箱体,且与喷淋机构独立设置;抽真空机构和箱体的内部连通,并能抽取箱体的内部气体。

3、本技术实施例的技术方案中,烘箱的内部设置喷淋机构和烘干机构,可在箱体内部分别执行喷淋和烘干作业,无需将进行喷淋处理后的电池壳体转移至箱体的外部执行烘干作业,降低了电池壳体被转移至箱体外后被外界环境污染的概率,提高了电池壳体的制备效率,丰富了烘箱的功能,扩展了烘箱的使用范围。

4、在一些实施例中,承托件包括多个间隔分布的放置位,每一放置位用于放置一待处理件,烘箱还包括收集机构,收集机构设于承托件背离喷淋口的一侧,收集机构具有收集口,收集机构用于通过收集口收集至少来自多个放置位的液体。

5、如此,设置于箱体内部的收集机构能够收集从待处理件及承托件上滴落的液体,降低这些液体直接滴落在箱体的内壁,并在箱体的内壁形成膜层,导致箱体内部清理困难这一现象发生的概率。

6、在一些实施例中,收集机构包括集液件和吹扫机构,集液件具有收集口,收集口朝向承托件设置,吹扫机构用于吹扫放置位上的待处理件、集液件以及喷淋口。

7、如此,吹扫机构不仅将附着于待处理件表面上的残留液体吹落至集液件内的同时,还能对附着于待处理件表面的一些液体进行预固化,并能够降低预固化过程中所成型的膜层中产生气泡的概率。

8、此外,吹扫机构还能将残留于喷淋口处的液体以及集液件所收集的液体,集中吹至集液件上的特定位置,以对集液件收集的液体进行集中收集,降低了液体在喷淋口处固化并堵塞喷淋口的概率。

9、在一些实施例中,集液件的一端具有排液口,吹扫机构设于集液件背离排液口的一端。

10、如此,可在排液口处集中收集被集液件接收的液体,简化了集液件的结构,降低了集液件的制备难度。

11、在一些实施例中,烘箱还包括排液阀,排液阀的一端连通排液口,另一端连通箱体的外部。

12、如此,在吹扫机构运行时,可开启排液阀以及时排出集液件上的液体,降低液体溢出集液件的概率。

13、在一些实施例中,集液件开设有凹槽,凹槽的一侧形成收集口,凹槽的两端分别和箱体相对设置的两内壁相抵接。

14、如此,简化了集液件的结构,降低了集液件的加工难度。

15、在一些实施例中,承托件还包括承托支架,承托支架安装于收集口处,承托支架包括至少两根支撑杆,全部支撑杆彼此间隔设置,且位于同一平面内,至少两根支撑杆用于承托待处理件。

16、采用支撑杆来承托待处理件,可在不影响承托待处理件的稳定性的基础上,减少支撑杆上堆积来自待处理件以及喷淋口等部件的液体量,加快待处理件以及喷淋口上残留的液体越过支撑杆掉落至集液件的效率。

17、在一些实施例中,集液件开设有凹槽,凹槽的一侧形成收集口,每一支撑杆的两端分别连接于凹槽相对的两个槽侧壁上,且每一支撑杆与凹槽的槽底壁间隔设置。

18、如此,降低了液体掉落时偏离凹槽而掉落在箱体的其他部位,提高了集液件收集液体的准确性。

19、在一些实施例中,承托件设有防护套,防护套设于承托件朝向喷淋口的一侧,防护套用于容置待处理件的部分结构。

20、当待处理件具有无需喷淋的部位时,可将该部位插入防护套内,以利用防护套进行保护,减少了无需喷淋的部位也被喷淋待喷淋液体,并需要对该部件进行额外处理的步骤,提高了对待处理件的加工效率。

21、在一些实施例中,承托件和喷淋机构均设有多个,多个承托件沿竖直方向间隔分布,各承托件均配备有对应的至少一喷淋机构。

22、如此设置,可较大程度上的利用箱体的内部空间,以单次对批量待处理件进行喷淋处理。

23、在一些实施例中,抽真空机构包括排气阀,排气阀设于箱体,并连通或闭合箱体的排气口。

24、上述设置,简化了抽真空机构的操作方式,便于用户操作。

25、第二方面,本技术提供了一种烘干方法,该烘干方法包括:

26、提供待处理件;

27、将待处理件放置于箱体内部的承托件;

28、启动喷淋机构,使喷淋机构的喷淋口朝待处理件喷淋待喷淋液体;

29、启动烘干机构对待处理件的表面进行烘干。

30、综上,在烘箱的内部设置喷淋机构和烘干机构,可在箱体内部依次执行喷淋和烘干作业,无需将进行喷淋处理后的电池壳体转移至箱体的外部,降低了电池壳体被转移至箱体外后被外界环境污染的概率,丰富了烘箱的功能,扩展了烘箱的使用范围。

31、在一些实施例中,启动喷淋机构具体包括:

32、为喷淋机构提供待喷淋液体,所述待喷淋液体为高分子溶液;

33、启动喷淋机构,以使高分子溶液自喷淋口喷向待处理件;

34、其中,高分子溶液包含高分子预聚体、固化剂和溶剂。

35、用户可根据需要而选择高分子预聚体、固化剂及溶剂,以获得对应的高分子溶液,当高分子溶液的浓度发生改变时,在电池壳体表面最终成型的膜层厚度也能随之改变。这样,便可以通过调整高分子溶液的浓度,来改变成型于电池壳体的表面的膜层厚度。

36、在一些实施例中,高分子溶液的浓度为5wt%~70wt%,固化剂的浓度为0.1wt%~10wt%。

37、如此,用户可通过控制高分子溶液的浓度来控制喷淋于液体包括高分子溶液,表面的液体的流动速度,并通过控制固化剂的浓度来控制喷淋于电池壳体表面的液体的固化速度,从而在电池壳体的表面制备符合要求的膜层。

38、在一些实施例中,高分子溶液自喷淋口喷向待处理件的喷淋速度为1ml/min~1000ml/min。

39、如此,用户可根据电池壳体的待喷淋表面的面积来选择高分子溶液的喷淋速度,以尽可能在较短的时间内完成喷淋,并减少高分子溶液的用量,节省高分子溶液的用量。

40、在一些实施例中,箱体内设有吹扫机构;在启动烘干机构前及在启动喷淋机构之后还包括:

41、启动吹扫机构,对待处理件的表面进行吹扫。

42、如此,吹扫机构不仅将附着于待处理件表面上的残留液体吹落至集液件内的同时,还能对附着于待处理件表面的一些液体进行预固化,并能够降低预固化过程中所成型的膜层中产生气泡的概率。

43、此外,吹扫机构还能将残留于喷淋口处的液体以及集液件所收集的液体,集中吹至集液件上的特定位置,以对集液件收集的液体进行集中收集,降低了液体在喷淋口处固化并堵塞喷淋口的概率。

44、在一些实施例中,吹扫机构的吹气温度范围为0℃~120℃,吹扫机构的吹风类型为连续热风或者冷热交替的风。

45、如此,随着吹扫机构的吹风温度的改变,附着于待处理件表面的液体的固化速度也随之改变,而合适的温度区间可以降低预固化所形成的膜层中产生气泡的概率。

46、在一些实施例中,箱体内还设有抽真空机构;在启动烘干机构前、在启动喷淋机构之后还包括:

47、启动抽真空机构,抽真空机构抽取箱体内部的气体。

48、通过抽取烘箱内部的空气,能够使得待处理电池壳体内部的一些液体被蒸发,并为待处理电池壳体的内部环境为一个较为干燥且符合要求的环境,降低了待处理电池壳体因其内部环境不符合要求而导致电池壳体不合格的概率。

49、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!