一种脱硫脱硝烟气处理设备及其使用方法与流程

本发明属于烟气处理领域,尤其涉及脱硫脱硝烟气处理设备及其使用方法。

背景技术:

1、随着环保排放要求越来越严格,企业治理污染的力度也不断加大,焦炉烟气治理也越来越受到重视。焦炉生产过程中会产生含粉尘、so2、nox等有害物质的废气,对环境造成污染。为减少焦炉烟气中so2和nox等有害物质排放量,使其满足环保要求,同时更好地改善大气环境质量,很多先进的方法已被应用于实际项目。

2、scr脱硝技术催化剂失活和尾气中残留nh3,在有氧条件下,so3与过量nh3反应生成具有腐蚀性和黏性的nh4hso4,可导致尾部烟道设备损坏。且scr催化剂失活机理复杂,不同煤种导致不同的烟气组分和不同的scr脱硝催化剂配方和成型工艺,引起scr催化剂失活机理不同。sncr是选择性非催化还原,是一种成熟的低成本脱硝技术。该技术以炉膛或者水泥行业的预分解炉为反应器,将含有氨基的还原剂喷入炉膛,还原剂与烟气中的nox反应,生成氨和水。在选择性非催化还原法脱硝工艺中,尿素或氨基化合物在较高的反应温度(930~1090℃)注入烟气,将nox还原为n2。sncr工艺的nox的脱除效率主要取决于反应温度、nh3与nox的化学计量比、混合程度和反应时间等。研究表明,sncr工艺的温度控制至关重要。

3、高温烟道气气热交换器通常由一组并联的换热器组成,每个换热器都装有高效传热元件,能够实现气体与气体、气体与固体、液体与气体之间的热交换。在换热过程中,高温烟道气体的热量被传递给需要加热的介质,使其达到所需的工艺温度。当下废气连接的热交换器尝尝因废气未经过过滤而导致热交换器堵塞,导致停机停线整修的问题。

4、湿法脱硫是目前烧结烟气应用最广泛的工艺,石灰石-石膏法以石灰石作为脱硫吸收剂,石灰石首先经过破碎粉磨系统形成粉状后,与水搅拌混合形成吸收浆液。在吸收塔中,烟气中底部进入,顶部喷石灰石浆液,烟气中的so2与碳酸钙发生反应,并被鼓入的空气氧化,最终生成反应物石膏。湿法脱硫向反应器内喷水产生的反应器内粘结、堵塞等问题;

5、如申请号为201510603646.3的一种锅炉脱硫脱硝系统装置,该装置由脱硝反应器、空气预热器、电除尘器、平流式吸收塔、电除雾器、脱硫风机直接顺序连接构成,脱硝反应器的进口端直接与锅炉的烟气出口端相接,脱硫风机的烟气出口端直接与烟囱相接;在空气预热器、电除尘器之间还设有烟气再热器降温段,在电除雾器、脱硫风机之间还设有烟气再热器升温段。优点是设计巧妙,结构合理紧凑,脱硫脱硝效果突出,节省空间,降低成本,提高系统效率,脱硝反应器设计结构巧妙合理,使用尿素做原料,节省成本,效果突出。但其仍然无法克服脱硝温度准确控制,热交换器堵塞、脱硫向反应器内喷水产生的反应器内粘结、堵塞等问题。因此研究一套精准控温,保证脱硝质量,减少热交换和脱硫过程中的故障停工的脱硫脱硝烟气处理系统尤为重要。

技术实现思路

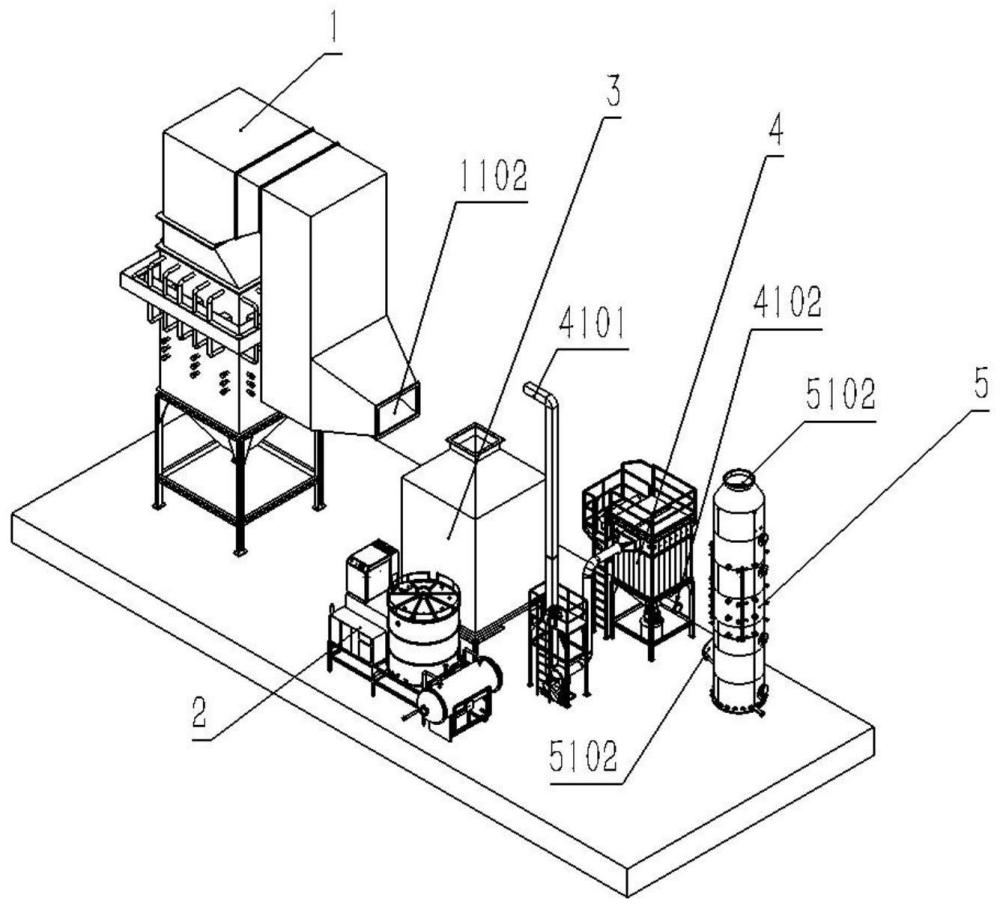

1、本发明的目的是为了实现sncr脱硝过程中的温度精准控制以及减少脱硫脱硝过程中废弃物对设备引发的故障,保障设备开机时长。为了实现上述目的,本发明提出了一种脱硫脱硝烟气处理设备及其使用方法,具体方案如下:一种脱硫脱硝烟气处理设备,具有锅炉、脱硝系统、多功能热交换系统、除尘系统、脱硫系统。

2、所述脱硝系统包括分层喷射机构、三维温度感应器组、加压计量器、系统控制一体机、稀释氨水溶液罐、氨水罐、清水罐,所述三维温度感应器组固定设置于锅炉外壁,设置至少有4组,沿锅炉外壁局域布置,自燃烧室向上布置,所述温度感应器组通过线路与所述系统控制一体机连接,所述分层喷射机构固定设置于锅炉外壁,单层分至少8路向锅炉内部延伸,终端连接多孔喷头,所述分层喷射机构通过管路与加压计量器连接,加压计量器通过管路与稀释氨水溶液罐连接,稀释氨水溶液罐通过管路与氨水罐、清水罐连接。所述稀释氨水溶液罐中氨水浓度监测器和液位感应器通过线路与所述控制一体机连接,辅助系统搭建数学模型。

3、可选的,所述多功能热交换系统包括阻流板一级过滤机构、陶瓷二级过滤机构、热交换机构、所述阻流板一级过滤机构固定设置于多功能热交换系统烟气进口上侧,所述陶瓷二级过滤机构固定设置于所述阻流板一级过滤机构上侧,所述热交换机构固定设置于所述陶瓷二级过滤机构上侧。

4、可选的,所述阻流板一级过滤机构包括定向导流板a、随动导流板a、定向导流板b、随动导流板b、铰链a、铰链b、所述定向导流板a与随动导流板a通过铰链a活动连接,所述定向导流板b与随动导流板b通过铰链b活动连接。

5、所述阻流板一级过滤机构为在含尘气流的前方设置障碍物,使气流的方向急剧改变。利用粉尘与气体在运动中惯性力的不同,将粉尘从气体中分离出来。此时粉尘由于惯性力比气体大得多,尘粒便脱离气流而被分离出来。增加铰链活动连接的随动导流板,在气流的作用下产生震动,带动定向导流板发生震动。

6、可选的,所述陶瓷二级过滤机构包括过滤筛板、过滤陶瓷球,所述过滤筛板为大于3层,所述过滤陶瓷球放置于所述过滤筛板310上,与过滤筛板上的孔一一对应。

7、所述过滤陶瓷球具有多孔结构和高表面积,使其具有较大的表面吸附能力和较高的捕集效率。所述过滤筛板的孔小于所述过滤陶瓷球的直径。

8、可选的,所述脱硫系统包括二氧化硫洗涤塔、废气导流筛板、环形一级脱硫机构、伞形正连喷头,所述废气导流筛板固定设置于脱硫系统烟气进口上侧,所述环形一级脱硫机构固定设置于废气导流筛板上,所述伞形正连喷头固定设置于所述环形一级脱硫机构上,所述伞形正连喷头有多个,多个伞形正连喷头可实现对废气导流筛板孔的全覆盖。伞形正连喷头喷出的石灰石浆液与烟气中的so2与碳酸钙发生反应,并被鼓入的空气氧化,最终生成反应物石膏。

9、可选的所述伞形正连接喷头伞形直径小于废气导流筛板任一两个筛孔的最近直线距离,且伞形正连接喷头的设置高度和伞形角度满足伞形喷头到废气导流筛板投影面直径大于废气导流筛板任一两个筛孔的最远直线距离,防止废气喷出对伞形喷头的冲击影响喷头使用寿命,同时可满足喷头喷出的石灰石浆液完全覆盖筛孔喷出的气体,实现脱硫率最优。

10、可选的所述伞形正连接喷头包括伞形帽、喷水口、喷头连接杆,所述喷水口设置于所述喷头连接杆靠近伞形帽一侧,所述喷水口开设大于3个,当水从喷水口喷出时,沿伞形帽内边缘改变方向射出形成伞形水雾,伞形帽可有效防止喷水口黏着废弃物,另外喷水口对伞形帽的冲击产生震动。

11、可选的,所述脱硫系统包括枝杈型二级脱硫机构、二氧化硫浓度监测仪、无动力排风机。所述枝杈型二级脱硫机构固定设置于脱硫系统上,至少设置3组二氧化硫浓度监测仪分别固定设置于环形一级脱硫机构和各层枝杈型二级脱硫机构水平向上50cm处。当同层级二氧化硫浓度高于系统设定值时,则通过系统控制自动打开上一层枝杈型二级脱硫机构。所述无动力排风机设置于脱硫系统烟气出口下端,脱硫达标的烟气经无动力排风机排入大气中。

12、可选的所述枝杈型二级脱硫机构包括树杈型主管路、树杈型分管路、伞形反连喷头、斜口喷头、所述树杈型分管路包括树杈型第一分路,所述树杈型主管路与大于3根的树杈型分管路一体焊接成型,所述伞形反连喷头固定设置于树杈型分管路上,所述斜口喷头固定设置于所述树杈型第一分路末端,斜口喷头自身可旋转,所述斜口喷头在水平面上的投影的中心线与穿过所述脱硫系统投影到水平面上圆的圆心与斜口喷头接口圆心连接的法线所称角度为斜口喷头固定角度,所述斜口喷头固定角度大于90度小于120度。

13、一种脱硫脱硝烟气处理设备的使用方法,其包括如下步骤:

14、s1、烟气从锅炉底部燃烧产生,经过三维温度感应器组实现三维温度场分布测量数据生成温度变换三维模型并自动计算出所需氨水浓度和选择分层喷射机构的喷射层,实施氨水喷射进行精确脱硝处理。s2、锅炉烟气出口与多功能热交换系统烟气进口相连接,经过脱硝处理后的烟气经过进入多功能热交换系统先后通过阻流板一级过滤机构和陶瓷二级过滤机构除尘后进入所述热交换机构实施冷热交换。s3、多功能热交换系统烟气出口与除尘系统烟气进口相连,经过冷热交换降温后的烟气进入除尘系统进行烟气除尘。

15、s4、除尘系统烟气出口与脱硫系统烟气进口相连,经过除尘后的烟气进入脱硫系统,经环形一级脱硫机构和枝杈型二级脱硫机构实施烟气脱硫处理。

16、s5、经过脱硫处理合格的烟气经脱硫系统烟气出口排出二氧化硫洗涤塔进入大气中。

17、与现有技术相比,本发明的有益效果是:

18、三维温度场分布测量数据生成温度变换三维模型并自动计算出所需氨水浓度和选择分层喷射机构的喷射层,实施氨水喷射,实现精准脱硝温度反馈,提高脱硝率,防止氨逃逸。

19、经过阻流板一级过滤机构和陶瓷二级过滤机构除尘后的烟气,进入热交换机构后基本不产生灰尘等杂质,大幅度降低了热交换机构的堵塞问题。

20、增加铰链活动连接的随动导流板,在气流的作用下产生震动,带动定向导流板发生震动,可有效的防止定向导流板积灰。

21、伞形正连接喷头伞形直径小于废气导流筛板任一两个筛孔的最近直线距离,且伞形正连接喷头的设置高度和伞形角度满足伞形喷头到废气导流筛板投影面直径大于废气导流筛板任一两个筛孔的最远直线距离,防止废气喷出对伞形喷头的冲击影响喷头使用寿命,同时可满足喷头喷出的石灰石浆液完全覆盖筛孔喷出的气体,实现脱硫率最优。

22、伞形帽可有效防止喷水口黏着废弃物,另外喷水口对伞形帽的冲击产生震动,可有效的防止伞形帽上黏着废弃物。

23、当同层级二氧化硫浓度高于系统设定值时,则通过系统控制自动打开上一层枝杈型二级脱硫机构,可在保证脱硫率达标的前提下,减少溶液的使用量,降低脱硫成本。

24、通过设置斜口喷头以及对其角度的调整,在实施脱硫的同时,可实现对脱硫系统内壁的实时冲刷,有效的防止脱硫系统内壁上黏着废弃物。

- 还没有人留言评论。精彩留言会获得点赞!