药学药理辅助实验装置及使用方法

本技术涉及药学,更具体地说,涉及药学药理辅助实验装置及使用方法。

背景技术:

1、相关技术中,药学是连接健康科学和化学科学的医疗保健行业,它承担着确保药品的安全和有效使用的职责。药学主要研究药物的来源、炮制、性状、作用、分析、鉴定、调配、生产、保管和寻找(包括合成)新药等。主要任务是不断提供更有效的药物和提高药物质量,保证用药安全,使人类能更好地同病害作斗争。药学实验是为了检验药物的药理作用所进行的一项较为严谨的实验,目前在药学实验中较为常见的实验有将药物碾碎成粉将其溶于水中然后对其检测ph值或进行多种试液的化学性质检测,目前,原材料药材大部分还要依靠人工进行研磨,减少了药材的出产率,降低了药材研磨的工作效率,增加了工作人员的负担。

2、现有技术公开号为cn113828382b的文献提供一种药学药理辅助实验装置,该装置通过研磨盒与壳体固定连接,研磨块设置在研磨盒内,研磨块连接有拉杆;研磨块底端为弧形凸起结构,研磨药材原料过程中,凸起的设置可使得药材原料研磨的更加充分,提高研磨效率;第一电机与壳体固定连接,偏心轮键连接于第一电机驱动轴端部,拉杆的另一端与偏心轮连接,通过控制第一电机旋转带动偏心轮转动,使得偏心轮驱动拉杆做往复运动,进而带动研磨块配合研磨盒底部,对原材料进行研磨处理,研磨块下端面一侧可以设置突起的齿部,便于对原材料进行撕咬,达到研磨粉碎的效果;实现机器自动研磨药材的效果,较为方便的将药材研磨得更加充分,提高研磨效率,降低了工作人员的负担,适用性强。

3、上述中的现有技术方案虽然通过现有技术的结构可以实现与有关的有益效果,但是仍存在以下缺陷:该装置中通过研磨块对物料进行一级往复摆动式的搓动研磨,因此在研磨时只能够往复朝着研磨块摆动方向研磨,研磨方式较为单一,导致研磨效率较低;同时该装置中的研磨块和研磨辊的研磨间距无法调节,不同物料的研磨颗粒大小不同,固定式的研磨间距无法满足不同物料颗粒研磨调节,进而导致研磨的功能性单一;并且该装置采用双电机驱动方式,增加了能耗和后期维护成本。

4、针对上述中的相关技术中,发明人认为通过研磨块对物料进行一级往复摆动式的搓动研磨,因此在研磨时只能够往复朝着研磨块摆动方向研磨,研磨方式较为单一,导致研磨效率较低;同时该装置中的研磨块和研磨辊的研磨间距无法调节,不同物料的研磨颗粒大小不同,固定式的研磨间距无法满足不同物料颗粒研磨调节,进而导致研磨的功能性单一;并且该装置采用双电机驱动方式,增加了能耗和后期维护成本。

5、鉴于此,我们提出药学药理辅助实验装置及使用方法。

技术实现思路

1、1.要解决的技术问题

2、本技术的目的在于提供药学药理辅助实验装置及使用方法,解决了上述背景技术中的技术问题,实现了研磨方式更加多样,提高研磨效率,可对研磨辊的研磨间距进行调节,以对不同物料的研磨度进行调节,单电机驱动,降低能耗和维护成本的技术效果。

3、2.技术方案

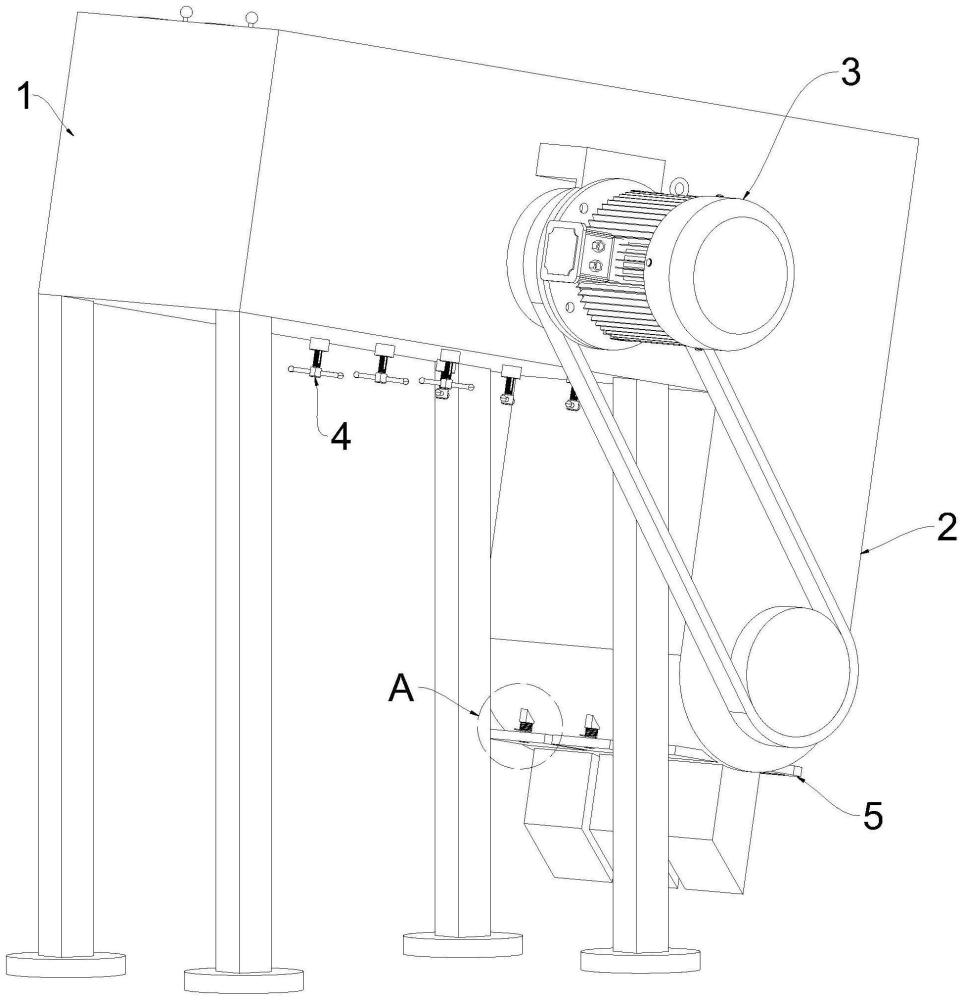

4、本技术技术方案提供了药学药理辅助实验装置及使用方法,包括:

5、一级研磨单元,所述一级研磨单元用于物料的初级研磨,所述一级研磨单元可沿着垂直于研磨旋转面方向往复摆动;

6、二级研磨单元,与所述一级研磨单元贯通连接,用于研磨一级研磨单元后的物料;

7、驱动单元,所述一级研磨单元和二级研磨单元通过驱动单元传动;

8、一级研磨调节单元,安装于一级研磨单元内,所述一级研磨调节单元用于调节一级研磨单元的研磨间距;

9、排料单元,可拆装的安装在二级研磨单元的排料端,用于控制二级研磨单元排料的启闭;

10、其中,所述一级研磨单元和二级研磨单元均包括有多个研磨腔,每个所述研磨腔内的研磨间距均可独立调节。

11、通过采用上述技术方案,通过一级研磨调节单元调节一级研磨单元的研磨度,以对一级研磨单元的每个研磨腔内的研磨度进行调节,进而对不同物料进行研磨度的调节,通过一级研磨单元对每个研磨腔内的物料进行初次的研磨后,初次研磨后的物料掉落至二级研磨单元的内部,并通过二级研磨单元的研磨度的调节,以对二次研磨的研磨度进行调节,最后通过排料单元使得二级研磨单元中研磨后的物料排出便可,驱动单元可同时带动一级研磨单元和二级研磨单元运行,进而通过单机驱动的方式可降低能耗和后期维护成本,并且在一级研磨单元转动研磨时,同时还垂直于研磨旋转面方向往复摆动,以在旋转搓动时,同时对物料往复摆动搓动物料,以提高初次研磨的多样性化,提高初次研磨的效率。

12、作为本技术文件技术方案的一种可选方案,所述一级研磨单元包括第一箱体、盖板、多个隔板、第一研磨辊、第一弹簧及迎合头;

13、第一箱体内固定安装多个隔板,多个隔板将第一箱体分隔成多个研磨腔,第一研磨辊转动连接在第一箱体内并穿过多个隔板,第一研磨辊的轴向一端与第一箱体内壁之间安装第一弹簧,另一端安装多个环形分布的辊轮,迎合头固定在第一箱体内并与第一研磨辊同轴设置,迎合头靠近第一研磨辊的一侧开设有与辊轮适配的迎合凹槽,第一箱体的顶部对应于每个研磨腔处均开设有带有盖板的添料口,所述第一箱体的底部固定多个支腿。

14、通过采用上述技术方案,辊轮转动连接在第一研磨辊的一端,以减小与迎合头之间的摩擦力,添料口开设在第一研磨辊的左侧,将物料通过添料口放入到对应的研磨腔内,第一研磨辊逆时针转动,第一研磨辊的轴杆穿过第一箱体,并可轴向窜动,在第一弹簧的弹性回弹作用下,使得第一研磨辊的辊轮一端始终保持与迎合头贴合状态,并且在当第一研磨辊逆转时,辊轮沿着迎合凹槽的凹面向凸面转动过程中,使得第一研磨辊远离迎合头,并当辊轮从迎合头的凸面相凹面转动时,此时的第一研磨辊在第一弹簧弹性回弹作用下向迎合头方向靠近,最终在第一研磨辊转动时,同时第一研磨辊沿着轴向往复式的窜动,以实现对物料转动研磨,同时垂直于旋转面进行往复摆动式的研磨,支腿左高右低,以便物料补料和研磨后的物料滑落到二级研磨单元内,并且第一研磨辊穿过隔板,第一研磨辊在轴向往复摆动时,第一研磨辊在经过隔板时,可通过隔板对第一研磨辊表面粘附的物料进行清理,以保障第一研磨辊表面的清洁。

15、作为本技术文件技术方案的一种可选方案,所述二级研磨单元包括第二箱体、多个隔板、驱动轴、多个矩形杆、多个第二研磨辊及多个沉头螺栓;

16、第二箱体与第一箱体的一端垂直且贯通连接,多个隔板将第二箱体分隔成多个研磨腔,每个研磨腔内转动设置一个第二研磨辊,第二箱体的底部开设有出料口,所述第二箱体的底部开设有垂直且与出料口贯通的安插口,所述驱动轴转动连接在第二箱体的出料口侧,驱动轴上固定多个矩形杆,矩形杆置于研磨腔内,所述第二研磨辊轴向开设有条形孔,所述矩形杆沿着条形孔滑动,所述第二研磨辊径向开设有通孔,所述沉头螺栓通过轴承转动连接在通孔内,所述沉头螺栓与矩形杆螺纹连接。

17、通过采用上述技术方案,第一箱体内研磨后的初级研磨物料滑落到第二箱体的对应研磨腔内,第二研磨辊置于第二箱体的研磨腔内,并且与隔板和/或第二箱体的内壁贴合,以避免物料卡在缝隙之间,沉头螺栓转动调节,并通过与矩形杆的螺纹连接,使得第二研磨辊径向滑动调节,进而可调节第二研磨辊在以驱动轴为轴心转动时的转动半径,最终调节第二研磨辊与第二箱体底部之间的间距,以对二级研磨单元的研磨度进行调节,研磨后的物料最后通过排料单元将出料口开启便可,值得注意的是,在调节第二研磨辊时,远离通孔和沉头螺栓的一侧为研磨面,以保障物料的充分研磨效果。

18、作为本技术文件技术方案的一种可选方案,所述驱动单元包括电机和两个同步带轮及同步带;

19、所述电机的输出轴与第一研磨辊的轴向一端同轴固定,所述电机固定在第一箱体上,所述第一研磨辊和驱动轴的同轴端均同轴固定同步带轮,两个所述同步带轮之间通过同步带传动。

20、通过采用上述技术方案,电机固定在第一箱体的侧壁,电机带动第一研磨辊逆转,在同步带轮和同步带的带动下,以带动驱动轴同步逆转,进而实现单电机驱动一级研磨单元和二级研磨单元,降低设备能耗和后期维护成本。

21、作为本技术文件技术方案的一种可选方案,所述一级研磨调节单元包括多个底板、多个坡板、多个导向板及多个调节螺栓;

22、所述底板置于第一箱体内的研磨腔内,并置于所述第一研磨辊的下方;所述底板的一端固定坡板,另一端与导向板垂直固定,每个所述底板底部均通过轴承转动连接多个调节螺栓,所述调节螺栓与第一箱体底部螺纹连接。

23、通过采用上述技术方案,每个底板的底部转动连接有至少两个调节螺栓,且对称设置在底板的两侧,通过转动调节每个第一箱体的研磨腔内底板的调节螺栓,使得底板在升降时,调节与第一研磨辊之间的间距,以对一级研磨单元的研磨度进行调节,并且坡板置于添料口的一侧,并与研磨腔的内壁贴合滑动,坡板的上下移动后依旧能够起到导料的作用,并且导向板插入在第二箱体的研磨腔内,以避免滑落的物料掉落至底板与第一箱体之间的缝隙。

24、作为本技术文件技术方案的一种可选方案,所述排料单元包括多个排料管和多个挡料板;

25、所述排料管固定在第二箱体底部并与出料口对应,所述挡料板安插于安插口内,所述挡料板与第二箱体之间可拆装。

26、作为本技术文件技术方案的一种可选方案,所述挡料板的一侧开设有插孔,所述第二箱体靠近插孔的一侧开设有导向口,所述导向口内滑插有插杆,所述插杆与第二箱体之间固定第二弹簧。

27、通过采用上述技术方案,在研磨时,挡料板插入到安插口内,以封闭出料口,同时将插杆插入到插孔内,避免挡料板在安插口内窜动,并且初次研磨后的物料掉落到第二研磨辊与挡料板之间进行研磨,研磨完成后,将插杆上提与插孔脱离,第二弹簧弹性收缩,随后便可将挡料板从安插口内抽出,此时物料通过出料口在重力的作用下掉落至排料管内引导排料。

28、作为本技术文件技术方案的一种可选方案,所述挡料板上表面开设有弧形槽。

29、通过采用上述技术方案,弧形槽与第二研磨辊的弧面适配,以便物料聚集增加,方便第二研磨辊集中研磨物料。

30、作为本技术文件技术方案的一种可选方案,所述第二箱体的一侧开设有多个对应于第二研磨辊的操作口,所述操作口的一侧铰接有门板,所述门板与第二箱体之间安装有搭扣。

31、通过采用上述技术方案,在调节沉头螺栓时,将搭扣分离使得操作口开启,便可通过操作口对第二箱体内的沉头螺栓进行调节。

32、本技术技术方案还提供了药学药理辅助实验装置的使用方法,包括以下方法步骤:

33、s1、调节第一箱体的研磨腔内的底板,每个第一箱体内的底板通过调节螺栓进行高度的调节,以调节底板与第一研磨辊之间的间距,以对第一研磨辊的研磨间距进行调节;

34、s2、开启门板并驱动电机使得沉头螺栓朝向操作口,通过工具转动沉头螺栓,调节第二研磨辊与驱动轴轴线之间的间距,最终可对第二研磨辊与第二箱体底部间距的调节,以对第二研磨辊的研磨间距进行调节;

35、s3、将不同的物料通过添料口加入到第一箱体的研磨腔内,坡板对物料导料至第一研磨辊与底板之间,电机启动带动第一研磨辊和驱动轴以及多个第二研磨辊转动;

36、s4、第一研磨辊一级研磨后通过研磨间距的缝隙滑落到第二箱体内的研磨腔内,最后经过第二研磨辊对一级研磨后的物料进行二次的研磨;

37、s5、最后,将导向板从安插口内抽出,物料通过排料管排出。

38、3.有益效果

39、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

40、1.本技术通过一级研磨调节单元调节一级研磨单元的研磨度,以对一级研磨单元的每个研磨腔内的研磨度进行调节,进而对不同物料进行研磨度的调节,通过一级研磨单元对每个研磨腔内的物料进行初次的研磨后,初次研磨后的物料掉落至二级研磨单元的内部,并通过二级研磨单元的研磨度的调节,以对二次研磨的研磨度进行调节,最后通过排料单元使得二级研磨单元中研磨后的物料排出便可,驱动单元可同时带动一级研磨单元和二级研磨单元运行,进而通过单机驱动的方式可降低能耗和后期维护成本,并且在一级研磨单元转动研磨时,同时还垂直于研磨旋转面方向往复摆动,以在旋转搓动时,同时对物料往复摆动搓动物料,以提高初次研磨的多样性化,提高初次研磨的效率;

41、2.本技术通过第一研磨辊穿过隔板,第一研磨辊在轴向往复摆动时,第一研磨辊在经过隔板时,可通过隔板对第一研磨辊表面粘附的物料进行清理,以保障第一研磨辊表面的清洁;

42、3.本技术通过坡板置于添料口的一侧,并与研磨腔的内壁贴合滑动,坡板的上下移动后依旧能够起到导料的作用,并且导向板插入在第二箱体的研磨腔内,以避免滑落的物料掉落至底板与第一箱体之间的缝隙。

- 还没有人留言评论。精彩留言会获得点赞!