基于微通道反应器分段进料或循环进料合成乙醛酸的系统及方法

本发明涉及微化工,特别是涉及一种基于微通道反应器分段进料或循环进料合成乙醛酸的方法。

背景技术:

1、乙醛酸又称水合乙醛酸,作为最简单的醛酸,因同时含有羧基和醛基,而兼具酸和醛的性质,化学性质比较活泼。乙醛酸是一种重要的有机合成原料,可用于合成香兰素、尿囊素、乙基香兰素、对羟基苯乙酸等重要常见的化学产品。在医药领域,乙醛酸主要应用于扁桃酸、苯甘氨酸等的合成;在香料领域,可用于生产香兰素;在农药领域,可作为二苯基乙酸等的生产原料。

2、乙醛酸的制备方法有很多,按起始原料的不同,目前约有十几种。目前,生产乙醛酸的主要方法为草酸电解还原法、乙二醛硝酸氧化法和臭氧氧化顺酐法。草酸电解还原法存在耗电量大,产品纯度低、质量不稳定,投资和生产成本较高等问题。臭氧氧化顺酐法的缺点是设备投资较高,用电量较大,对臭氧发生器、氧气制备设备要求高。乙二醛硝酸氧化法因其工艺较为成熟,反应条件温和,投资不高等优点,被广泛应用于工业生产。目前,工业上采用乙二醛硝酸氧化法进行生产时,多采用釜式反应器,通过滴加的方式控制反应进程。而釜式反应器传热传质效率比较低,物料返混比较严重,而且硝酸对设备存在一定的腐蚀。通过滴加的方式控制反应进程这一方式耗时耗力,不能精确控制,容易出现反应物浓度过高而导致暴沸现象,导致过多的副产物生成,大大降低了乙醛酸的选择性。因此,传统釜式反应器中乙二醛硝酸氧化合成乙醛酸的收率仅有70~80%。

3、专利公开号为cn 207091321 u的中国发明专利中公开了一种改良型乙醛酸合成反应装置,它由反应系统i、反应系统ii、吸收塔组合、气流平衡器组成,这2个反应系统以并联的形式联接在一起共同完成乙二醛氧化合成乙醛酸的反应。该装置具有反应条件温和、能耗低的优点,但此装置存在着制作成本高、停留时间过长和乙醛酸收率低的问题。

4、李钰欣,严生虎,张跃,等.双氧水氧化乙二醛合成乙醛酸的连续流工艺[j].精细化工,2019,36(07):1483-1487中,以乙二醛和双氧水为原料,在最优条件下,乙二醛转化率达到94.7%,乙醛酸选择性达到85.4%。但存在产品中残余乙二醛含量高、连续流设备复杂,难以分离和双氧水消耗偏高等技术难题。

5、王超,邓秋林,陈超等.微通道反应器中硝酸氧化乙二醛制备乙醛酸[j].南京工业大学学报(自然科学版),2018,40(01):66-73中,以乙二醛和硝酸为原料,在最优条件下,乙二醛转化率为82%,乙醛酸选择性可达95%。但存在产品产率太低,产量太低等问题。

6、zhan等(zhan w,wang j,he c,et al,chem.eng.sci,2023,276:118813.)提出了一种连续化硝酸氧化乙二醛制备乙醛酸的方法,在最优条件下,乙醛酸选择性可达92.4%,乙醛酸的收率达81.6%。但产品的收率还有待提升。

7、专利公开号为cn 116023251 a的中国发明专利虽然也公开了一种连续流微通道反应器合成乙醛酸的方法,但是其初始时硝酸与乙二醛的摩尔比1.4,所用硝酸量大,而且该专利用不可避免的需要用到盐酸,不但对设备有腐蚀性、危害人体健康,而且盐酸的存在会严重影响后续产品的分离,分离难度大。

技术实现思路

1、本发明的目的是针对现有技术中存在的乙二醛合成过程中反应效率低、反应时间长、危险性大和腐蚀设备的技术缺陷,而提供一种基于微通道反应器分段进料或循环进料合成乙醛酸的系统。

2、本发明的另一个目的是提供一种基于微通道反应器分段进料或循环进料合成乙醛酸的方法。

3、为实现本发明的目的所采用的技术方案是:

4、一种基于连续化微通道反应器合成乙醛酸的系统,包括储液装置一、储液装置二、恒流泵一、恒流泵二、微换热器一、微换热器二、微混合器一、微通道反应器、恒温装置,收集装置、温度调节装置以及回流装置,其中:

5、其中,所述储液装置一用于储存乙二醛和亚硝酸钠的水溶液,所述储液装置二用于储存硝酸水溶液,所述储液装置一和微换热器一之间的管路上设有恒流泵一,所述储液装置二和微换热器二之间的管路上设有恒流泵二,所述微换热器一、微换热器二分别通过管路连接至所述的微混合器一,所述微混合器一通过管路连接至所述微通道反应器的进料端口,所述微通道反应器的出料端口通过管路连接至收集装置,所述收集装置的温度通过温度调节装置调节;所述微换热器一、微换热器二、微混合器一、微通道反应器放置于恒温装置内以保持恒温;

6、所述收集装置通过回流装置将产品液回送至所述的微通道反应器中继续反应。

7、在上述技术方案中,所述回流装置采用分段进料方式,所述回流装置包括分段进料管路,所述收集装置通过分段进料管路连接至所述恒流泵一的进料端口,所述恒流泵一的进料端口选择性的连接所述分段进料管路或储液装置一。

8、在上述技术方案中,所述回流装置采用循环进料方式,所述回流装置包括循环进料管路、恒流泵三以及微混合器二,所述恒流泵一和微换热器一之间的管路上设有微混合器二,所述微混合器二的出口通过管路连接所述微换热器一的进口,所述微混合器二的第一进口连接恒流泵一的出口,所述微混合器二的第二进口选择性的连接恒流泵三的出口,所述恒流泵三设置在循环进料管路上,所述循环进料管路用于连接所述收集装置。

9、在上述技术方案中,所述的微通道反应器的材质是聚四氟乙烯ptfe、不锈钢或碳化硅。

10、在上述技术方案中,所述的微混合器一和微混合器二采用t型、聚焦十字型或台阶式,所述的微混合器一和微混合器二的内径为0.5mm~3.0mm;

11、所述的微通道反应器采用毛细管或不锈钢管,所述的微通道反应器的内径为0.5mm~3.0mm。

12、本发明的另一方面,还包括所述系统合成乙醛酸的方法,包括以下步骤:

13、步骤1,将亚硝酸钠溶于乙二醛水溶液存放在储液装置一中,硝酸水溶液存放在储液装置二中;

14、步骤2,用于输送乙二醛和亚硝酸钠水溶液的恒流泵一将乙二醛和亚硝酸钠水溶液输入到微换热器一,用于输送硝酸的恒流泵二将硝酸输入微换热器二中,再经过微混合器一实现充分混合后进入微通道反应器中反应,微换热器一、微换热器二、微混合器一、微通道反应器均放置在恒温装置中保持恒温,收集装置收集反应得到的产品,将收集装置放在装有温度调节装置中冷却达到终止反应的效果;

15、步骤3分段进料:依照步骤2反应进行20~30分钟后,将产品代替乙二醛,用恒流泵一输入微混合器一,同时改变输送硝酸的恒流泵二的流量,经过混合后的产品和硝酸在微通道反应器中进行反应;

16、或者,步骤3循环进料:依照步骤2反应进行10~20分钟,将产品循环与乙二醛混合,循环比为(1~2):1,经过混合后的产品和硝酸在微通道反应器中进行反应;

17、步骤4,将收集装置收集到的产品送入后处理系统进行提纯,得到乙醛酸。

18、在上述技术方案中,所述步骤4的提纯步骤如下:经萃取反萃取,去除废酸和副产物,然后减压蒸馏浓缩除水,再进行冷却结晶,得到乙醛酸产品,优选的,萃取时选用的萃取剂为三辛胺、稀释剂为正辛醇,利用水反萃取,去除的废酸和副产物包括硝酸、草酸和甲酸。

19、在上述技术方案中,所述的乙二醛水溶液的质量分数为30%~40%,硝酸水溶液的质量分数为35%~55%,所述的微通道反应器中的反应温度为10℃~70℃。

20、在上述技术方案中,所述的微通道反应器中的总流量为1ml/min~11.5ml/min。

21、在上述技术方案中,步骤2中,所述恒流泵一和恒流泵二的流量比为0.8:1.3~0.8:0.9;

22、分段进料时,步骤3中,所述恒流泵一和恒流泵二的流量比为0.8:0.4~0.8:0.2,流量单位为ml/min;

23、循环进料时,步骤3中,所述恒流泵一、恒流泵二和恒流泵三的流量比0.8:1.5:2.3-0.8:1.5:9.2。

24、在上述技术方案中,分段进料时,步骤2中所述的微通道反应器中硝酸与乙二醛的摩尔比为0.68:1~1.26:1,步骤3中所述的微通道反应器中硝酸与乙二醛的摩尔比为1.26:1~1.4:1;

25、循环进料时,步骤2中和步骤3中,所述的微通道反应器中硝酸与乙二醛的摩尔比为1.26:1-1.4:1。

26、在上述技术方案中,分段进料和循环进料时,所述步骤2和步骤3中,所述的微通道反应器中亚硝酸钠与乙二醛的摩尔比为0.15:1~0.25:1。

27、在上述技术方案中,分段进料时,所述步骤2中,微通道反应器中反应停留时间为8~12min,所述步骤3中,微通道反应器中反应停留时间为15-18min;

28、循环进料时,所述步骤2中,微通道反应器中反应停留时间为7.9-8min,所述步骤3中,微通道反应器中反应停留时间为1.57-3.9min。

29、与现有技术相比,本发明的有益效果是:

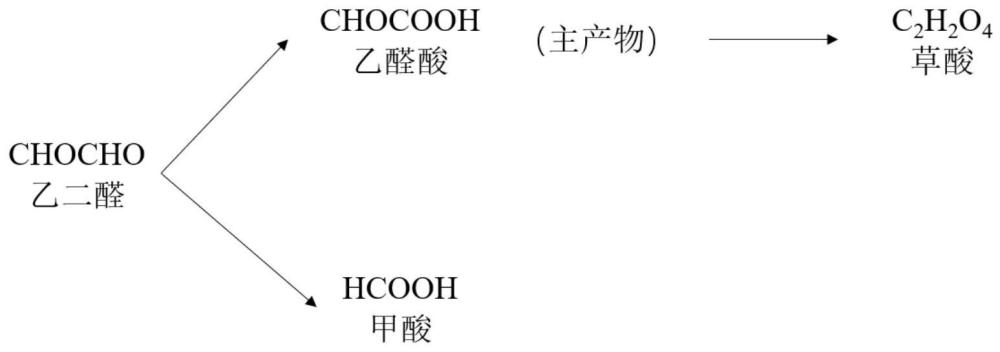

30、1.本发明其以乙二醛为起始物料,在微通道反应器中经硝酸氧化反应得到产物乙醛酸。经过后续的分离处理可以得到乙醛酸产品,具体的反应路径如图1所示。本发明采用连续化方式合成产品,较传统釜式反应器的间歇方式,该方法具有高选择性和收率、安全可控等优势,减少了反应的时间,因为硝酸浓度的降低,使反应的安全性得到加强,选择性的提升给后续的分离工艺减轻了负担。

31、2.本发明中的微通道反应器具有优异的传质传热性能、混合时间短、能精确控制反应参数(温度、压力、停留时间等)、高效的生产效率以及安全可控等优势。而且微通道反应器放大效应小,利于工业生产放大实现量产。

32、3.本发明采用分段进料或循环进料的方式,可以有效提高原料的利用率,进一步提高反应的转化率和收率。同时通过分段进料的方式防止了乙醛酸的过度氧化,提高了乙醛酸的选择性。

33、分段进料的方式增加了反应物在反应器内的停留时间,同时硝酸分段进料的方式降低了硝酸的相对量,可防止过度氧化,因而转化率和选择性出现了增加,尤其当分段进料次数为一次时,可兼具转化率和选择性,转化率93.75%,选择性96%。

34、采用循环进料的方式可以充分利用溶液中还未来得及与乙二醛反应的亚硝酸从而提高反应速率,增大乙二醛的转化率,尤其当循环比为3~4时,转化率为87~89%,选择性为90~92%,而当循环比为1~2时,转化率较低为74~81%。

35、4.本发明通过考察物料摩尔比、分段进料的次数、循环物料的流量、反应停留时间等因素对转化率和收率的影响,确定了最佳工艺条件。优化后的工艺具有原料的利用率高,产品的收率高,产生的废酸少,对设备的腐蚀性小,能耗和项目成本低的特点。

36、5.通过流程重构,增加了反应物在微通道反应器内的停留时间,使得在反应过程中不再使用辅助催化剂盐酸,可以减小后续产品分离的难度。

- 还没有人留言评论。精彩留言会获得点赞!