一种环氧化催化剂及其制备方法和用途与流程

本发明涉及催化剂制备,具体涉及一种环氧化催化剂及其制备方法和用途。

背景技术:

1、以乙苯过氧化氢(ebhp)为氧化剂的乙苯共氧化工艺(po/sm)和以异丙苯过氧化氢(chp)为氧化剂的chp工艺是生产环氧丙烷(po)的两种重要工艺,这两种工艺克服了氯醇法的腐蚀大、污水多等缺点,具有产品成本低和环境污染小等优点。上述两种工艺所用催化剂为孔径3nm以上的ti-si分子筛或ti-sio2复合氧化物,研究发现该催化剂的使用寿命≤0.5年,对应一套年产28万吨po的工业装置的催化剂年需求量≥200吨,催化剂用量很大。

2、cn1250775a中公开了一种环氧丙烷的制造方法,cn1248579a中公开了一种制备氧化丙烯的方法,上述研究中均采用乙苯过氧化氢为氧化剂,ti-mcm-41分子筛为催化剂进行丙烯环氧化生产环氧丙烷的工艺;us5783167a中公开了采用水热法合成含钛介孔材料ti-mcm-41的方法;cn106582809a公开了一种烯烃环氧化催化剂及其制备方法,该方法所述催化剂为改性的钛硅分子筛,分子筛孔径为10nm以上。但是,上述方法均采用水热法合成催化剂,通过使用特定分子量和结构的模板剂,在高温水热条件下采用反应釜进行催化剂的制备,水热法合成分子筛后需经干燥、脱模以及焙烧处理等步骤得到分子筛原粉,再经过成型制备得到环氧化催化剂,上述方法中不仅大孔分子筛的合成工艺复杂,合成过程中需要使用大量的模板剂,导致催化剂的制备成本较高,而且成型工艺复杂,限制了其在工业的大规模生产和应用。

3、us4021454a和cn110252272a等研究中均公开了采用大孔sio2为载体,通过气相沉积法或液相浸渍法将钛源负载在载体表面上,经过干燥、焙烧和硅烷化处理等步骤得到钛硅催化剂。但是,上述研究中采用气相沉积制备催化剂的方法存在以下几点不足之处:(1)采用常规固定床反应器进行间歇操作,反应器床层温度需要在各个步骤间频繁切换,由于大孔sio2密度小,导热系数很低,导致载体床层升降温以及达到温度平衡的时间很长,从而导致催化剂制备时间长,限制了其大规模生产;(2)采用间歇转炉制备催化剂存在转炉反应器空间利用率低,转动部位腐蚀严重,反应物蒸汽容易从转炉上部空腔中穿透,进而导致原料利用率低、尾气不易处理等问题。

4、综上,目前现有环氧化催化剂的制备方法存在制备过程复杂、制备效率较低以及原料利用率较低、催化效果不高等问题,因此提供一种能够解决上述问题并且能够实现工业化大规模生产的方法具有重要意义。

技术实现思路

1、针对以上问题,本发明的目的在于提供一种环氧化催化剂及其制备方法和用途,与现有技术相比,本发明提供的环氧化催化剂的制备方法简单,单批次生产量大,制备效率较高,并且所得环氧化催化剂用于烯烃环氧化反应具有良好的催化效果。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种环氧化催化剂,所述环氧化催化剂包括载体和负载于所述载体上的环氧活性催化层;

4、所述环氧活性催化层包括过渡金属层;

5、所述载体包括支撑材料和包覆在所述支撑材料外部的磁性导热层;

6、所述磁性导热层含有磁性材料和导热陶瓷材料;

7、所述磁性材料包括磁性颗粒内核和包覆在所述磁性颗粒内核外部的多孔氧化物外壳。

8、本发明中,控制载体的外部包覆一层磁性导热层,并且设计磁性导热层含有磁性材料和导热陶瓷材料,其中磁性材料能够使载体具有良好的铁磁性,能够通过自身的电磁感性快速升降温,同时导热陶瓷材料能够进一步提升载体的导热性,解决了常规多孔氧化物载体由于导热系数偏低导致升降温速率缓慢的问题,进而能够提升催化剂的生产效率。在磁性颗粒内核的表面包裹一层多孔氧化物外壳,能够使环氧活性催化层更易沉积。本发明提供的环氧化催化剂不仅制备效率较高,而且由于制备过程中载体床层的温度分布均匀,能实现环氧活性催化层的高效均匀沉积,所得环氧化催化剂的活性中心数量和分散度较高,从而能够大幅提升环氧化催化剂的催化活性。

9、优选地,所述磁性颗粒内核含有fe3o4、nbfeb合金、alnico合金或alfeco合金中的任意一种或至少两种的组合,其中典型但非限制性的组合包括fe3o4和nbfeb合金的组合或fe3o4、nbfeb合金和alnico合金的组合。

10、本发明中,所述磁性颗粒内核优选采用气雾化法制备得到,粒径更加均匀,有助于得到粒径均匀的催化剂。

11、优选地,所述多孔氧化物外壳含有二氧化硅、三氧化二铝或二氧化钛中的任意一种或至少两种的组合,其中典型但非限制性的组合包括二氧化硅和三氧化二铝的组合或三氧化二铝和二氧化钛的组合。

12、优选地,所述导热陶瓷材料包括氧化铍、氮化铝、碳化硅、氮化硅或聚晶金刚石陶瓷中的任意一种或至少两种的组合,其中典型但非限制性的组合包括氧化铍和氮化铝的组合或碳化硅和氮化硅的组合。

13、优选地,所述过渡金属层包括钛层。

14、优选地,所述支撑材料包括二氧化硅微球。

15、优选地,所述二氧化硅微球的平均直径为0.4-0.6mm,例如可以是0.4mm、0.42mm、0.46mm、0.48mm、0.5mm、0.52mm、0.54mm、0.56mm、0.58mm或0.6mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16、优选地,所述载体的形状包括球形、椭球型、圆柱形或圆环形中的任意一种,优选为球形或圆环形。

17、优选地,所述载体的直径为2-5mm,例如可以是2mm、2.5mm、3mm、3.5mm、4mm、4.5mm或5mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18、优选地,所述载体中导热陶瓷材料的质量百分含量为15-30%,例如可以是15%、16%、18%、20%、22%、24%、26%、28%或30%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

19、本发明中,优选控制载体中导热陶瓷材料的质量百分含量在特定范围,能够大幅提高载体的导热系数,同时避免添加比例过高影响载体强度。

20、优选地,所述载体中磁性颗粒内核的质量百分含量为15-25%,例如可以是15%、16%、18%、20%、22%、24%或25%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21、本发明中,优选控制载体中磁性颗粒内核的质量百分含量在特定范围,能够实现载体在电磁感应加热条件下的自发热,提高载体的升温速率。

22、优选地,所述载体的导热系数为80-150w/(m·k),例如可以是80w/(m·k)、85w/(m·k)、90w/(m·k)、95w/(m·k)、100w/(m·k)、105w/(m·k)、110w/(m·k)、115w/(m·k)、120w/(m·k)、125w/(m·k)、130w/(m·k)、135w/(m·k)、140w/(m·k)、145w/(m·k)或150w/(m·k),但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

23、优选地,所述催化剂中载体的质量百分含量为93-97%,例如可以是93%、94%、95%、96%或97%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24、优选地,所述载体的孔径为5-15nm,例如可以是5nm、6nm、8nm、10nm、12nm或15nm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25、优选地,所述载体的比表面积为200-500m2/g,例如可以是200m2/g、250m2/g、300m2/g、350m2/g、400m2/g、450m2/g或500m2/g,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26、优选地,所述载体的含水量≤1wt%,例如可以是1wt%、0.9wt%或0.8wt%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27、第二方面,本发明提供一种如本发明第一方面所述环氧化催化剂的制备方法,所述制备方法包括以下步骤:

28、(1)混合磁性粉末、乙醇、水和氨水进行分散,得到分散液;然后向所述分散液中滴加多孔氧化物前体进行反应,之后分离,得到反应产物,然后将所述反应产物依次进行洗涤、干燥和焙烧,得到多孔氧化物包覆的磁性颗粒:

29、(2)混合步骤(1)得到的所述多孔氧化物包覆的磁性颗粒、导热陶瓷材料和粘结剂,得到混合粉料;采用所述混合粉料对支撑材料进行包覆,然后依次进行干燥和焙烧,得到载体;

30、(3)将步骤(2)得到的所述载体装填成载体床层,然后依次进行活性中心气相沉积、高温处理、水处理和硅烷化处理,之后冷却,得到环氧化催化剂。

31、本发明中,首先通过含磁性粉末的分散液和多孔氧化物前体反应,进而得到多孔氧化物包覆的磁性颗粒;然后,通过采用多孔氧化物包覆的磁性颗粒和导热陶瓷材料对支撑材料进行包覆,得到载体;之后通过活性中心气相沉积、高温处理、水处理和硅烷化处理,在载体上沉积环氧活性催化层,所得催化剂不仅沉积环氧活性催化层的效率较高,而且具有良好的催化活性。

32、本发明中,步骤(1)所述混合前将磁性粉末进行预处理,所述预处理的目的是使磁性粉末形成粗糙表面,利于表面氧化物的水解和包覆,一般为酸处理,主要包括:混合磁性粉末和酸液进行超声处理,然后依次进行分离和洗涤;所述酸液可以采用任何本领域内常用于对磁性粉末预处理的酸液,例如可以是浓度为0.1-0.3mol/l的盐酸,所述超声处理的时间一般≥30min。

33、本发明中,所述分离的方式一般采用磁性分离。

34、本发明中,环氧化催化剂制备完成后,将催化剂床层冷却至室温,经负压抽吸系统将产品由反应器内转移至产品料仓,筛分,得到最终的环氧化催化剂产品。

35、优选地,步骤(1)所述多孔氧化物前体包括硅酸酯、铝酸酯或钛酸酯中的任意一种或至少两种的组合,例如可以是硅酸酯和铝酸酯的组合或铝酸酯和钛酸酯的组合。

36、优选地,所述磁性粉末包括fe3o4、nbfeb合金、alnico合金或alfeco合金中的任意一种或至少两种的组合,其中典型但非限制性的组合包括fe3o4和nbfeb合金的组合或alnico合金和alfeco合金的组合。

37、优选地,所述多孔氧化物前体与磁性粉末的质量比为1:(0.8-1),例如可以是1:0.8、1:0.85、1:0.9、1:0.95或1:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38、优选地,所述乙醇与水的质量比为1:(3-5),例如可以是1:3、1:3.2、1:3.4、1:3.5、1:3.8、1:4、1:4.2、1:4.4、1:4.6、1:4.8或1:5,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

39、优选地,所述分散液中磁性粉末的质量百分含量为1-2%,例如可以是1%、1.2%、1.4%、1.6%、1.8%或2%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

40、优选地,所述分散的时间为1-1.5h,例如可以是1h、1.1h、1.2h、1.3h、1.4h或1.5h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41、优选地,所述分散在超声的条件下进行。

42、优选地,所述分散液的ph值为11-13,例如可以是11、11.5、12、12.5或13,不限于所列举的数值,数值范围内其它未列举的数值同样适用。

43、本发明中,所述氨水的质量浓度一般为25%。

44、优选地,所述反应的时间为5-7h,例如可以是5h、5.5h、6h、6.5h或7h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

45、优选地,步骤(1)所述干燥的温度为100-140℃,例如可以是100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃或140℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

46、优选地,步骤(1)所述干燥的时间为2-4h,例如可以是2h、2.5h、3h、3.5h或4h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

47、优选地,步骤(1)所述焙烧的温度为500-600℃,例如可以是500℃、520℃、540℃、560℃、580℃或600℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

48、优选地,步骤(1)所述焙烧的时间为3-5h,例如可以是3h、3.5h、4h、4.5h或5h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

49、优选地,步骤(2)所述混合粉料中导热陶瓷材料的质量百分含量为15-30%,例如可以是15%、16%、18%、20%、22%、24%、26%、28%或30%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

50、优选地,所述混合粉料中粘结剂的质量百分含量为2-5%,例如可以是2%、2.5%、3%、3.5%、4%、4.5%或5%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

51、本发明中,所述粘结剂可以采用任何本领域内用于成型的粘结剂,例如可以是纤维素、pva、peg或阿拉伯树胶中的任意一种或至少两种的组合。

52、优选地,所述包覆在包衣机中进行。

53、优选地,所述包覆的过程中加入助剂。

54、优选地,所述助剂包括硅胶水溶液。

55、优选地,所述硅胶水溶液所含sio2的质量百分含量为8-12%,例如可以是8%、8.5%、9%、9.5%、10%、10.5%、11%、11.5%或12%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

56、优选地,步骤(2)所述干燥的温度为100-120℃,例如可以是100℃、102℃、104℃、106℃、108℃、110℃、112℃、114℃、116℃、118℃或120℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

57、优选地,步骤(2)所述干燥的时间为3-5h,例如可以是3h、3.5h、4h、4.5h或5h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

58、优选地,步骤(2)所述焙烧的温度为500-700℃,例如可以是500℃、520℃、540℃、560℃、580℃、600℃、620℃、640℃、660℃、680℃或700℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

59、优选地,步骤(2)所述焙烧的时间为3-5h,例如可以是3h、3.5h、4h、4.5h或5h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

60、优选地,步骤(3)所述活性中心气相沉积的过程包括:将所述载体床层进行第一升温至第一反应温度,保温并通入第一反应气体,得到第一载体床层。

61、优选地,所述第一反应气体包括钛化合物蒸气和氮气的混合气。

62、优选地,所述第一反应气体中钛化合物蒸气的体积百分含量为5-15%,例如可以是5%、6%、8%、10%、12%、14%或15%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

63、优选地,所述钛化合物蒸气包括四氟化钛、四氯化钛、四溴化钛、钛酸四乙酯、钛酸四丙酯或钛酸四丁酯中的任意一种或至少两种的组合,其中典型但非限制性的组合包括四氟化钛和四氯化钛的组合或四溴化钛和钛酸四乙酯的组合,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

64、优选地,所述第一反应温度为150-300℃,例如可以是150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、240℃、260℃、280℃或300℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

65、优选地,所述高温处理的过程包括:将所述第一载体床层进行第二升温至第二反应温度,保温并通入第二反应气体,得到第二载体床层。

66、优选地,所述第二反应气体包括氮气。

67、优选地,所述第二反应气体的纯度≥99.5%,例如可以是99.95%、99.96%、99.97%或99.98%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

68、优选地,所述第二反应温度为500-800℃,例如可以是500℃、550℃、600℃、650℃、700℃、750℃或800℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

69、优选地,所述水处理的过程包括:将所述第二载体床层进行第一降温至第三反应温度,保温并通入第三反应气体,得到第三载体床层。

70、优选地,所述第三反应气体包括水蒸汽和氮气的混合气。

71、优选地,所述第三反应气体中水蒸汽的体积百分含量为5-10%,例如可以是5%、6%、7%、8%、9%或10%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

72、优选地,所述第三反应的温度为250-400℃,例如可以是250℃、260℃、280℃、300℃、320℃、340℃、360℃、380℃或400℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

73、优选地,所述硅烷化处理的过程包括:将所述第三载体床层进行第二降温至第四反应温度,保温并通入第四反应气体,得到环氧化催化剂。

74、优选地,所述第四反应气体包括有机硅烷蒸气和氮气的混合气。

75、优选地,所述有机硅烷蒸气包括六甲基二硅胺烷、六甲基氯硅氮烷、七甲基氯硅氮烷、三甲基氯硅烷、二甲基氯硅烷、四甲基二硅氮烷、二甲基二乙氧基硅烷、三甲基甲氧基硅烷、二甲基二甲氧基硅烷或三甲基乙氧基硅烷中的任意一种或至少两种的组合,例如可以是六甲基二硅胺烷和六甲基氯硅氮烷的组合或三甲基氯硅烷和二甲基氯硅烷的组合。

76、优选地,所述第四反应气体中有机硅烷蒸气的体积百分含量为10-25%,例如可以是10%、12%、14%、16%、18%、20%、22%、24%或25%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

77、优选地,所述第四反应温度为150-300℃,例如可以是150℃、160℃、170℃、180℃、190℃、200℃、210℃、220℃、240℃、260℃、280℃或300℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

78、优选地,所述第一升温、第二升温、第一降温和第二降温的过程中,载体床层的温度变化速率各自独立地为2-5℃/min,例如可以是2℃/min、2.5℃/min、3℃/min、3.5℃/min、4℃/min、4.5℃/min或5℃/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

79、本发明中,优选控制载体床层的温度变化速率在特定范围,能够实现快速升降温,并且保证环氧活性催化层的负载量。

80、优选地,所述保温的过程中载体床层不同部位的温差≤8℃,例如可以是8℃、7℃、6℃、5℃、4℃、3℃、2℃或1℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为≤5℃。

81、本发明中,以中心气相沉积为例,优选控制保温的过程中载体床层不同部位的温差在特定范围,能够使活性中心与载体的沉积反应在整个载体床层均匀进行,提高环氧活性催化层的均匀性,且活性中心的数量和分散度更高,从而提升催化剂的催化活性。

82、优选地,所述保温的时间为2-6h,例如可以是2h、2.5h、3h、3.5h、4h、4.5h、5h、5.5h或6h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

83、优选地,步骤(3)所述载体床层填充在反应器内,一般为反应器的底部。

84、优选地,所述载体床层的装填体积占反应器体积的百分比≥80%,例如可以是80%、81%、82%、83%、84%或85%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

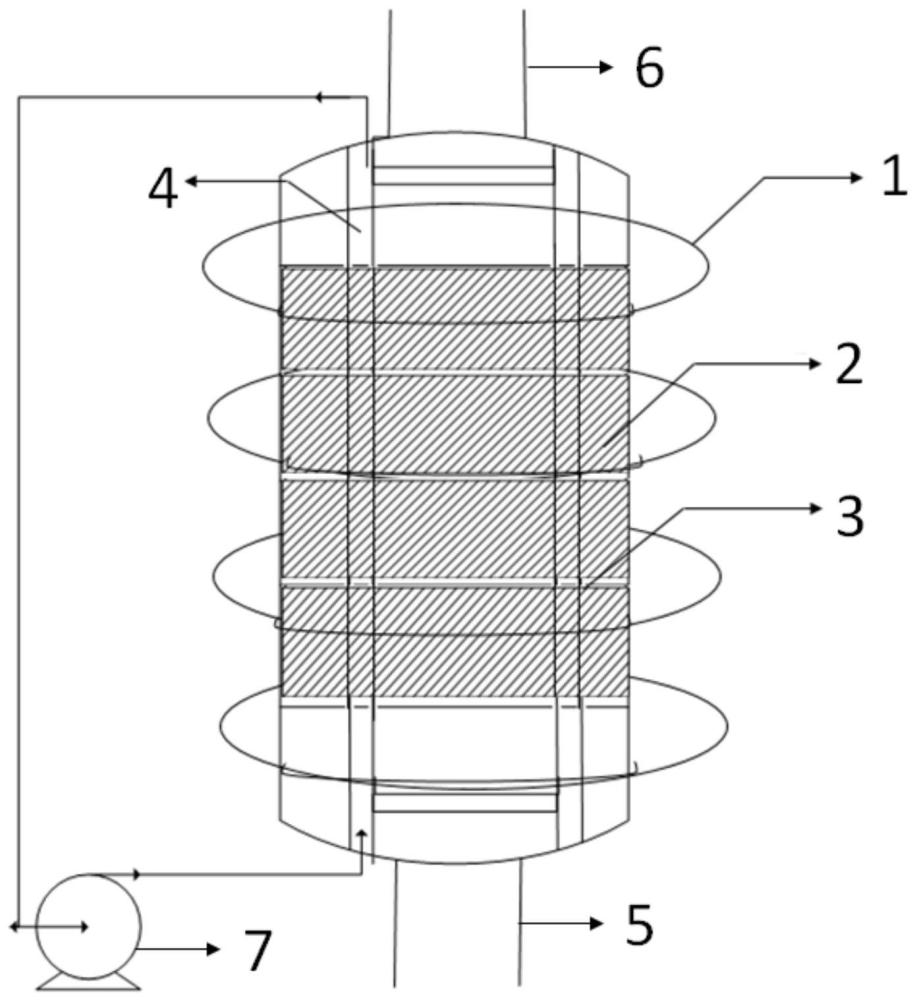

85、优选地,所述反应器包括釜体;所述釜体为圆柱形;所述釜体内沿垂直于釜体轴向的方向间隔设置有至少1组隔板;所述隔板包括至少两片位于同一高度的翅片;所述釜体内沿平行于釜体轴向的方向设置有至少2条冷却介质通道;所述冷却介质通道贯穿所述翅片的内部;所述釜体的外侧壁周向设置有感应线圈。

86、本发明中,优选控制反应器的结构,以釜体的外侧设置中频感应系统,包括在釜体的外侧壁壁周向设置感应线圈,通过调节感应线圈的功率大小,能够控制釜体外壳、内部隔板以及载体床层的升温速率;在釜内设置独立的循环冷却系统,包括独立的冷却介质通道,能够实现冷却介质(例如溴化锂或氟利昂)的快速移热,实现反应器内部隔板的快速降温。

87、优选地,所述釜体的顶部设置有尾气管线。

88、优选地,所述釜体的底部设置有气相入口管线。

89、优选地,所述冷却介质通道的入口与冷却循环泵的出口连接。

90、优选地,所述冷却介质通道的出口与冷却循环泵的入口连接。

91、本发明中,通过冷却循环泵和冷却介质通道构成循环冷却系统,能够实现冷却介质在釜体内快速循环移热,从而能够实现反应器内隔板的快速降温,进而实现载体床层的快速降温。

92、优选地,所述隔板和釜体均为铁磁性金属材质。

93、本发明中,通过控制隔板和釜体均为铁磁性金属材质,所述隔板焊接组釜体的内壁上,能够使感应线圈、釜体外壳和隔板构成中频感应系统,通过控制感应线圈的功率达到控制载体床层快速升温的效果。

94、优选地,所述第一升温、第二升温、第一降温和第二降温的过程中,隔板和釜体的温度变化速率各自独立地为2-5℃/min,例如可以是2℃/min、3℃/min、4℃/min或5℃/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为3-5℃/min。

95、作为本发明第二方面的优选技术方案,所述制备方法包括以下步骤:

96、(1)混合磁性粉末、乙醇、水和氨水,在超声的条件下进行分散1-1.5h,得到分散液,分散液的ph值为11-13;然后向所述分散液中滴加多孔氧化物前体进行反应5-7h,所述多孔氧化物前体与磁性粉末的质量比为1:(0.8-1),所述乙醇与水的质量比为1:(3-5),所述分散液中磁性粉末的质量百分含量为1-2%,之后分离,得到反应产物;将所述反应产物进行洗涤,然后在100-140℃下干燥,之后在500-600℃下焙烧3-5h,得到多孔氧化物包覆的磁性颗粒;

97、(2)混合步骤(1)得到的所述多孔氧化物包覆的磁性颗粒、导热陶瓷材料和粘结剂,得到混合粉料,所述混合粉料中导热陶瓷材料的质量百分含量为15-30%,粘结剂的质量百分含量为2-5%;采用所述混合粉料对支撑材料在包衣机中进行包覆,所述包覆的过程中加入sio2质量浓度为8-12%的硅胶水溶液,然后在100-120℃下干燥3-5h,之后在500-700℃下焙烧3-5h,得到载体;

98、(3)将步骤(2)得到的所述载体装填成载体床层,将所述载体床层进行第一升温至150-300℃,保温并通入钛化合物蒸气和氮气的混合气,其中钛化合物蒸气的体积百分含量为5-15%,所述钛化合物蒸气包括四氟化钛、四氯化钛、四溴化钛、钛酸四乙酯、钛酸四丙酯或钛酸四丁酯中的任意一种或至少两种的组合,得到第一载体床层;

99、将所述第一载体床层进行第二升温至500-800℃,保温并通入纯度≥99.5%的氮气,得到第二载体床层;

100、将所述第二载体床层进行第一降温至250-400℃,保温并通入水蒸汽和氮气的混合气,其中水蒸汽的体积百分含量为5-10%,得到第三载体床层;

101、将所述第三载体床层进行第二降温至150-300℃,保温并通入有机硅烷蒸气和氮气的混合气,其中有机硅烷蒸气的体积百分含量为10-25%,所述有机硅烷蒸气包括六甲基二硅胺烷、六甲基氯硅氮烷、七甲基氯硅氮烷、三甲基氯硅烷、二甲基氯硅烷、四甲基二硅氮烷、二甲基二乙氧基硅烷、三甲基甲氧基硅烷、二甲基二甲氧基硅烷或三甲基乙氧基硅烷中的任意一种或至少两种的组合,得到环氧化催化剂;

102、所述第一升温、第二升温、第一降温和第二降温的过程中,载体床层的温度变化速率各自独立地为2-5℃/min,所述保温的过程中载体床层不同部位的温差≤8℃,所述保温的时间为2-6h;

103、所述载体床层填充在反应器的底部,所述载体床层的装填体积占反应器体积的百分比≥80%,所述反应器包括釜体,所述釜体为圆柱形,所述釜体内沿垂直于釜体轴向的方向间隔设置有至少1组隔板,所述隔板包括至少两片位于同一高度的翅片,所述釜体内沿平行于釜体轴向的方向设置有至少2条冷却介质通道,所述冷却介质通道贯穿所述翅片的内部,所述釜体的外侧壁周向设置有感应线圈,所述釜体的顶部设置有尾气管线,所述釜体的底部设置有气相入口管线,所述冷却介质通道的入口与冷却循环泵的出口连接,所述冷却介质通道的出口与冷却循环泵的入口连接,所述隔板和釜体均为铁磁性金属材质,所述第一升温、第二升温、第一降温和第二降温的过程中,隔板和釜体的温度变化速率各自独立地为2-5℃/min。

104、第三方面,本发明提供一种如本发明第一方面所述环氧化催化剂的用途,所述环氧化催化剂用于烯烃和氧化剂的液相环氧化反应。

105、本发明提供的环氧化催化剂用于烯烃和氧化剂的液相环氧化反应具有较高的催化活性,例如可以用于丙烯与氧化剂环氧化制备环氧丙烷的反应。

106、本发明中,所述制备环氧丙烷的反应的温度、压力、丙烯与氧化剂的摩尔比、氧化剂的质量空速、丙烯的纯度、体系的水分含量等可以采用本领域内制备环氧丙烷反应的常用条件,例如控制反应的温度为40-120℃,压力为2-4.5mpa,丙烯与氧化剂的摩尔比为(3-10):1,氧化剂的质量空速为1-5h-1,丙烯的纯度>99.5%,体系水分含量<100ppm。

107、优选地,所述烯烃包括c3~c10直链烯烃、c3~c10异构烯烃、c6~c16环烯或c6~c16芳香族烯烃中的任意一种或至少两种的组合,其中典型但非限制性的组合包括c3~c10直链烯烃和c3~c10异构烯烃的组合或c3~c10异构烯烃和c6~c16环烯的组合。

108、优选地,所述氧化剂包括有机过氧化物。

109、优选地,所述有机过氧化物包括叔丁基过氧化氢、乙苯过氧化氢或异丙苯基过氧化氢中的任意一种或至少两种的组合。

110、相对于现有技术,本发明具有以下有益效果:

111、(1)本发明提供的环氧化催化剂中通过控制载体具有铁磁性和良好的导热性,能够使载体自身通过电磁感应加热升温,解决了常规多孔氧化物载体的由于导热系数偏低导致升降温速率缓慢的问题,从而能够大幅度提升催化剂沉积环氧活性催化层过程的生产效率,同时催化剂的催化活性也能够大幅度提高。

112、(2)本发明提供的制备方法通过控制载体在反应器内紧密装填构成载体床层,同时设计以感应线圈、釜体外壳和隔板构成中频感应系统,通过控制感应线圈的功率达到控制载体床层快速升温的效果,设计以冷却循环泵和冷却介质通道构成循环冷却系统,能够实现冷却介质在釜体内快速循环移热,从而能够实现反应器内隔板的快速降温,进而实现载体床层的快速降温,从而不仅能够提升催化剂的制备效率,还能够提升催化剂的催化活性。

113、(3)本发明提供的环氧化催化剂用于烯烃和氧化剂的液相环氧化反应具有较高的催化活性,以用于丙烯环氧化制备环氧丙烷为例,以ebhp为氧化剂时能够使ebhp的转化率达到92.6%以上,环氧丙烷选择性能够达到84.2%以上;以chp为氧化剂时能够使chp的转化率达到93.6%以上,环氧丙烷选择性能够达到85.5%以上;在较优条件下,以ebhp为氧化剂时能够使ebhp的转化率达到98.9%以上,环氧丙烷选择性能够达到93.6%以上;以chp为氧化剂时能够使chp的转化率达到99.3%以上,环氧丙烷选择性能够达到94.2%以上。

- 还没有人留言评论。精彩留言会获得点赞!