一种半导体芯片聚酰亚胺成膜固化装置的制作方法

本发明属于半导体芯片制备设备及工装,涉及一种半导体芯片聚酰亚胺成膜固化装置,具有高均匀底部加热、低可动离子污染等特征。

背景技术:

1、聚酰亚胺是一类聚合物分子主链上含有酰亚胺环的高分子材料,具有优越的机械、介电、绝缘、耐辐射、耐腐蚀、耐高低温等优异性能,被广泛应用于宇航、电工、微电子和化工等行业中。在微电子器件领域中,聚酰亚胺常作为介电层进行层间绝缘,作为缓冲层减少表面应力,作为钝化层减少环境对器件的影响,作为抗辐射层对a离子起屏蔽作用等,采用聚酰亚胺膜保护的半导体芯片具有较低漏电流、较强抗潮湿能力、较好耐化学腐蚀性能等特性。

2、在微电子芯片表面制作聚酰亚胺膜时,常用的工艺流程如下:在硅、二氧化硅或氮化硅表面,涂覆一层液态聚酰亚胺预聚体——聚酰胺酸,通过热预固化及光刻工艺后获得膜层图形,再通过聚酰亚胺热固化工艺使聚酰胺酸成环缩水和闭环脱水,使聚酰胺酸充分亚胺化,形成聚酰亚胺膜。

3、在聚酰亚胺的固化成膜过程中有两步热固化过程,一是在光刻工艺前的热预固化,一般温度控制在120℃~140℃,此时液态聚酰胺酸内的溶剂大量挥发且没有开始亚胺化,有利于开展光刻工艺形成膜层图形;二是在光刻工艺后的亚胺化固化过程,聚酰胺酸一般在160℃以上亚胺化速度加快,250℃~300℃实现基本亚胺化,300℃~400℃实现充分亚胺化,形成稳定的聚酰亚胺膜,但随着温度继续升高,聚酰亚胺膜层开始分解,因此在聚酰亚胺的成膜固化过程中,采用阶梯式加热方法。

4、聚酰亚胺热固化过程常采用的设备是洁净烘箱、真空烘箱、控氧烘箱等,在微电子领域半导体芯片表面应用时,聚酰亚胺膜层质量、均匀性和可动金属离子含量控制要求相对较高,采用烘箱型的亚胺化设备主要有如下几个问题:一是na、k等金属离子对微电子器件性能影响较大,烘箱内壁采用金属材料制作,且腔体不易彻底清洗去除金属离子,金属离子在超过180℃时,在芯片表面的扩散速度加快,对金属离子敏感的器件来说,对其性能将造成不良影响;二是烘箱的热传递是由膜层的表层逐渐向内层推进的,当膜层表层先受热形成聚合物,则膜层内部的溶剂不能有效排出,在膜内产生微气泡,影响膜层均匀性;三是烘箱内气流是非单向流动的,当挥发的小分子水分没有及时排出时,水分子和聚酰胺酸内的酰胺基发生降解反应,影响聚酰亚胺的机械强度和电绝缘性能。

技术实现思路

1、(一)发明目的

2、本发明的目的是:提供一种由里及表的最高温度达350℃的高均匀加热方式、低金属离子污染的工艺腔体、保护气体单向置换排放的应用于聚酰亚胺成膜固化工艺装置。

3、(二)技术方案

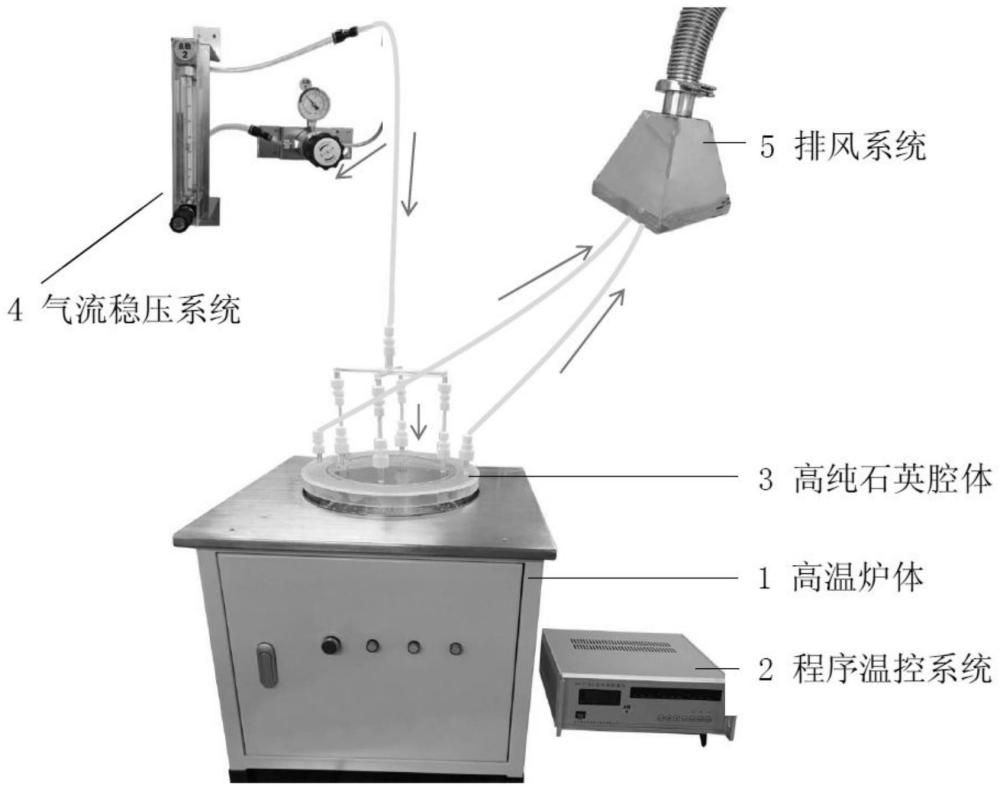

4、为了解决上述技术问题,本发明提供一种半导体芯片聚酰亚胺成膜固化装置,包括高温炉体1、程序温控系统2、高纯石英腔体3、气流稳压系统4和排风系统5,高纯石英腔体3布置在高温炉体1上,待成膜固化半导体芯片布置在高纯石英腔体3中,程序温控系统2控制高温炉体1的温度,气流稳压系统4和排风系统5均连通,通过气流稳压系统4向高纯石英腔体3中通入保护气体,通过排风系统5将流通后的保护气体排出。

5、高温炉体1底部炉盘1-1采用优质铝材加工,炉盘上平面预先刨平整,再在平面上刨v型纹,增加散热表面,提升温度均匀性;炉盘1-1中间钻孔预埋6根加热管1-2和3支热电偶1-3,热电偶测温范围0.0~500.0℃,加热管和热电偶数量可根据炉体大小和控温精度做调整;与炉盘垂直的侧壁炉膛1-4作保温层设计,保温材料选用陶瓷纤维棉和摩根板,保温效果优良,同时耐急冷急热、不裂缝、不结晶、不掉渣;外壳1-5采用304不锈钢板,外层漆层使用喷塑高温烘烤工艺,耐高温、耐氧化、耐酸碱;;外壳1-5内与炉盘1-1下平面之间以及炉膛1-4之间填充隔热棉1-6,以保障热能不易散失,同时使高温炉体在工作时壳体外部温度接近室温,避免人员触碰烫伤。

6、程序温控系统2选用控温精度千分之一的高精度程序温控器,连接高温炉体底部炉盘预埋的加热管1-2和热电偶1-3。采用多路独立的调功可控硅输出,调功输出采用三相过零顺序触发方式,避免多段炉丝同时加电导致初级电流过大,造成电源冲击;热电偶采用多路独立输入,各路热电偶输入信号采用动态矫正技术,实时联控调整功率输出,三路温度值采用三组数码管同时显示,可实时监督各段温度;采用20段以上可编程pid自整定,适应于聚酰亚胺膜阶梯式固化工艺特点及要求,可实现自动升温、自动降温,全程无需值守;在安全方面,采用超温保护、断偶保护、超流超压等保护功能,在温度超出设定的报警范围时,温控系统会自动发出声光报警并自动切断控制继电器进行保护,确保设备工作稳定可靠。

7、高纯石英腔体3包含石英承片锅3-1、均匀分流石英锅盖3-2、石英五通分气件3-3、聚四氟卡扣3-4及硅橡胶进气管路3-5。高纯石英腔体3所涉及的高纯石英、聚四氟、硅橡胶等材料均可使用rca湿法清洗法,即利用酸碱等化学试剂,通过化学反应去除材料表面有机物、颗粒、金属离子等,使待开展聚酰亚胺膜固化的芯片处于低金属离子污染的环境,确保产品不受杂质污染。石英承片锅3-1的底部下平面与高温炉体底部炉盘1-1上平面紧密接触,石英承片锅3-1的底部上平面与与待加工的芯片底面紧密接触,三者之间的紧密接触给予芯片表面聚酰亚胺膜以由里及表的低损失热传导,因此,石英承片锅3-1的底部加工需有较高的平整度,放置在高温炉体底部炉盘1-1上;均匀分流石英锅盖3-2与石英承片锅3-1接触部分均采用磨口设计,形成严丝合缝的紧密接触,均匀分流石英锅盖3-2上设计4个进气孔3-2-1,保护气体通过进气孔进入锥形气腔3-2-2,锥形气腔3-2-2底部均匀密布圆形微孔,气体通过微孔后均匀覆盖并通过待加工的芯片表面,再通过石英锅盖上设计的两个排气孔3-2-3排出;石英五通分气件3-3上端进气孔3-3-1连接外围气体、下端四孔3-3-2连接石英锅盖上的4个进气孔,连接件使用聚四氟卡扣3-4及硅橡胶进气管路3-5,使保护气体能平稳、均匀注入石英锅盖锥形气腔3-2-2。通过五通分气件3-3与锥形气腔3-2-2的两级分流,使保护气体与待加工芯片接触更加均匀。

8、气流稳压系统4包含气体稳压阀4-1和流量计4-2,安装在外围保护气体与石英五通分气件上端进气孔3-3-1的连接通路上,使进入石英锅盖锥形气腔3-2-2的保护气体流量恒定,避免外围气体压力波动造成气体流量不稳定,导致出现半导体芯片表面聚酰亚胺膜固化温度不稳和进气、排气流量不平衡的现象,影响成膜固化工艺质量。

9、排风系统5采用压力自排方式,将高纯石英工艺腔体的排气孔3-2-3连接至敞口、负压的排风罩中,通过进气正压使携带溶剂的废气扩散至排气孔3-2-3,由厂务排风系统5予以吸收处理。

10、(三)有益效果

11、上述技术方案所提供的半导体芯片聚酰亚胺成膜固化装置,使聚酰亚胺膜层内的溶剂可以由内向外推进,避免了现有烘箱方式成膜时溶剂不能完全排出的问题,多级单向流动的气体流动方式有效排出挥发出的溶剂,解决了现有烘箱方式成膜时水分子无法及时排出的问题,避免了聚酰胺酸内的酰胺基发生降解反应,同时石英材质的工艺腔体,能对金属离子进行较好的处理和控制,在对金属离子敏感的半导体器件制造过程中显得非要的必要。

12、采用本发明所述设备及工装开展半导体芯片聚酰亚胺成膜固化工艺,可以获得低金属离子、高膜层均匀性、高可靠性的聚酰亚胺钝化膜,在硅基雪崩探测器、四象限激光探测器、单片集成探测器等项目中已成功应用,已制造各类器件上万只,作为钝化膜所保护的器件表现出优异性能和高可靠性能,使器件的表面漏电流控制在纳安级别,部分宇航级产品搭载嫦娥探测器开展了深空探测,经受了严苛的可靠性验证。

13、本发明的具体优点如下:

14、1、本设备采用底部热辐射加热方式,有利于待固化的聚酰亚胺涂层中的溶剂由内而外挥发,避免烘箱整体包围式热辐射导致聚酰亚胺涂层表层受热亚胺化后,形成聚合物,导致内部溶剂不能彻底挥发。

15、2、本设备与半导体芯片相接触的材质全部选用高纯石英玻璃,该材料耐高温、耐酸碱,可使用rca湿法清洗法,即利用酸碱等化学试剂,通过化学反应去除材料表面有机物、颗粒、金属离子等,避免各种杂质特别是金属离子在高温下扩散进入半导体材料内部,破坏产品性能。

16、3、石英工装采用五通分气件与锥形气腔的两级分流,使进入气体通过两级分流,从锥形腔体底部均匀密布的圆形孔均匀流出并通过待加工芯片表面,避免气流不均匀、或过于集中带来的芯片表面温度差异较大,破坏产品性能。

17、4、磨口石英盖与磨口石英锅相匹配,形成严丝合缝的紧密接触,配合单向的进气通道与排气通道,形成单向流动的气体通道,并通过芯片表面,使亚胺化工艺挥发出的小分子水分及时排出,避免聚酰亚胺在湿热环境中发生降解反应。

18、5、锥形的气瓶设计,锥形底面离石英锅底部设计距离较近,锥形底面直径略小于锅底直径,使得保护气体从锥形气瓶均匀流出后,能快速置换芯片表面携带湿热水分子的气体,使芯片表面一直受到高纯度气体的保护。同时携带湿热水分子的气体在正压下会快速扩散到炉体边缘,进入锥形外的炉体空间,并通过排气口排出炉体。

19、6、气管与石英五通进气口的链接、石英五通出气口与气管的连接、气管石英锅盖进气口的连接均使用聚四氟卡套,该材质耐高温、耐酸碱,可使用rca湿法清洗法清洗,通过化学反应去除材料表面有机物、颗粒、金属离子等,避免污染。

20、7、设备增加稳压装置,可使进入石英腔体的气流流量稳定,有利于调节气流大小,使石英腔体内保持正压。

- 还没有人留言评论。精彩留言会获得点赞!