一种导管插管涂膜专用设备的制作方法

本发明涉及涂膜设备的领域,尤其是涉及一种导管插管涂膜专用设备。

背景技术:

1、在医学领域医生常通过医用导管插管对血管进行诊断与治疗,还可以用于支撑导丝工作等等,如常见的球囊导管、超声导管和压力微导管等。血液经过导管插管内部时,存在血液凝固沾附于导管内壁的可能性,会降低导管插管内血液的流通性,甚至造成导管堵塞,破坏血液内细胞,影响治疗过程,因此需要在导管插管的内壁上镀一层抗凝膜。

2、通常工作人员人工对导管插管进行涂膜操作,涂膜时通过工装夹具将导管插管固定夹持,然后由工作人员戴上医用卫生手套针管向导管插管内注射涂膜液直至涂膜液沿着导管插管口溢出,此时涂膜液完全覆盖导管插管的内壁,然后将多余的涂膜液倒出,最后将涂膜完毕的导管插管静置恒温风干即可。

3、针对上述相关技术,发明人发现,上述涂膜操作耗时耗力,需要大批量涂膜导管插管时,拉长了导管插管的加工周期,涂膜效率有待提高。

技术实现思路

1、为了解决上述技术问题,本技术提供一种导管插管涂膜专用设备。

2、本技术提供的一种导管插管涂膜专用设备采用如下的技术方案:

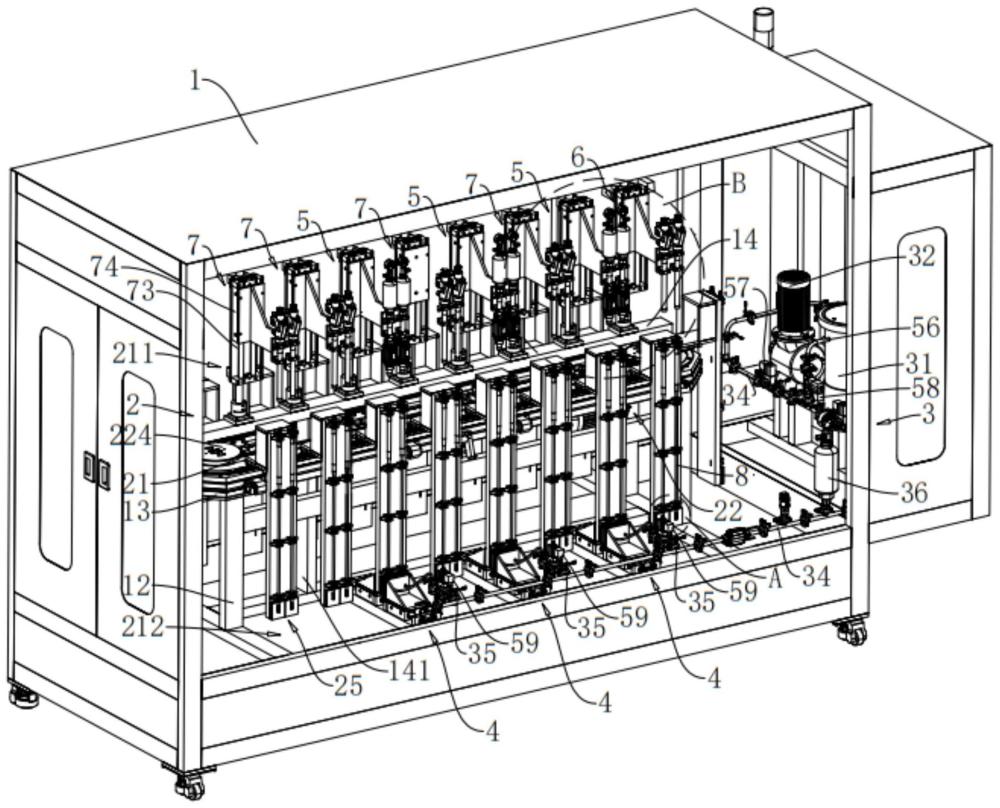

3、一种导管插管涂膜专用设备,包括防护箱体,所述防护箱体内设置有循环输送机构和自动涂膜机构;

4、所述循环输送机构包括:

5、输送带,所述输送带绕环形转动,所述输送带上通过固定组件固定有多个用于夹持固定导管插管的夹具;所述输送带宽度方向的一侧为上下料工位,所述输送带宽度方向的另一侧为涂膜工位;

6、驱动组件,用于驱动所述输送带转动;

7、导轨,用于导向所述夹具随输送带移动,所述导轨围成的形状与输送带围成的形状相适配,所述夹具通过导向组件与导轨滑动连接并沿导轨移动;

8、所述自动涂膜机构包括:

9、供料组件,所述导管插管的底部设有供涂膜液进入导管插管内部的通孔,所述供料组件将涂膜液从导管插管底部的通孔泵入导管插管内部;

10、衔接组件,用于衔接供料组件和导管插管的连通处并进行密封;

11、蓄料组件,位于导管插管顶部的开口处,用于吸收导管插管顶部溢出的涂膜液,所述蓄料组件包括蓄能器和连接管,所述蓄能器通过连接管和导管插管顶部开口对接;所述蓄能器吸收的涂膜液达到指定量时,所述蓄能器内的压力达到指定压力值,此时所述蓄能器将涂膜液由导管插管顶部开口向供料组件输送;

12、吹扫组件,用于在涂膜操作前吹扫所述供料组件的管路;

13、恒温风干组件,用于在涂膜操作完毕后风干所述导管插管,朝向导管插管泵送洁净恒温空气。

14、通过采用上述技术方案,需要对导管插管进行涂膜时,工作人员只需要在上下料工位将导管插管通过夹具固定于输送带上,输送带驱动多个夹具循环绕环线转动,当若干夹具转动至输送带宽度方向一侧的涂膜工位且夹具的固定板移动至对应的衔接组件处时,输送带停止运动,衔接组件对供料组件和导管插管的连通处进行衔接并进行密封,然后通过供料组件将涂膜液从导管插管底部的通孔泵入导管插管内部,直至涂膜液由下至上溢出导管插管顶部开口,溢出的涂膜液由蓄料组件吸收,蓄能器吸收的涂膜液达到指定量时,蓄能器内的压力达到指定压力值,此时蓄能器将涂膜液由导管插管顶部开口向供料组件输送,然后由恒温风干组件对导管插管内的涂膜液进行恒温风干,而后启动输送带,使得夹持有涂膜完毕的导管插管的夹具随输送带转动至上下料工位,工作人员将涂膜完毕的导管插管从夹具取下,然后对此时已经位于涂膜工位的导管插管自动涂膜即可,自动化程度高,实现自动涂膜,且涂膜液在密封洁净的管路中进行循环使用,不仅节约了涂膜液的使用,节约了资源和成本,保护了涂膜液的洁净程度,而且涂膜液两次均匀经过导管插管内壁,提高了涂膜的均匀性和涂膜效果。

15、优选的,所述夹具包括固定板和夹持组件,所述固定板竖直设置,所述固定板的顶端通过固定组件和输送带连接,所述夹持组件沿固定板的宽度方向设置若干组,所述夹持组件包括多个沿固定板长度方向阵列的弹性卡爪,所述弹性卡爪包括卡爪主体和爪手,所述卡爪主体连接于固定板上,所述爪手设置于固定板横向的两端,且所述爪手位于导管插管径向的两侧,所述导管插管径向的每侧对应两个爪手且导管插管每侧的两个爪手位于固定板纵向的两端;相邻两个所述爪手厚度方向的一面朝向厚度方向的另一面开设有v型槽,所述v型槽贯穿两个爪手相互靠近的一面,相邻两个所述v型槽的内壁之间形成供导管插管卡设的容纳槽,所述容纳槽的最大宽度小于导管插管的外径,所述导管插管与对应两个爪手过盈配合。

16、通过采用上述技术方案,固定导管插管时将导管插管沿水平方向卡设于容纳槽内即可,操作便捷,v型槽的设置便于对导管插管进行限位,提高对导管插管的定位固定,提高导管插管被夹持的稳定性。

17、优选的,所述供料组件包括储液罐、隔膜泵、出料管、输料管、供料管,所述储液罐内储存有涂膜液,所述储液罐通过出料管与隔膜泵的进料口连通,所述隔膜泵的出料口通过输料管和供料管连通,一根所述供料管对应一组衔接组件;

18、所述衔接组件位于涂膜工位一侧并设置多组,所述衔接组件包括密封座、配合座、密封胶垫、配合胶垫、衔接管,所述密封座朝向靠近或远离固定板的方向滑动设置,所述配合座设置于固定板远离密封座的一侧,所述配合座与固定板底部远离密封座的一面贴合,所述配合座与密封座一一对应;

19、所述密封胶垫固定连接于密封座靠近固定板的一面,所述配合胶垫固定连接于固定板靠近密封座的一面,所述配合胶垫与固定板一一对应;所述密封座能够朝向靠近固定板的方向滑动至密封胶垫与配合胶垫相互靠近的一面抵接,所述密封胶垫靠近配合胶垫的一面开设有密封弧槽,所述配合胶垫靠近密封胶垫的一面开设有配合弧槽,所述密封弧槽与配合弧槽拼合后形成圆形的衔接槽,所述导管插管底部设置有通孔的部分位于衔接槽内并与衔接槽的内壁贴合;

20、所述密封座上开设有供衔接管穿过的第一衔接孔,所述密封胶垫上开设有供衔接管穿入的第二衔接孔,所述第二衔接孔贯穿密封胶垫厚度方向,所述第二衔接孔与密封弧槽连通,所述第二衔接孔的正投影与第一衔接孔的正投影完全重合,所述衔接管为软管,所述衔接管的一端和供料管远离输料管的一端连接,所述衔接管的另一端和穿过第一衔接孔后穿入第二衔接孔内,所述衔接管与第一衔接孔、第二衔接孔均过盈配合,所述衔接管穿入第二衔接孔内的端口与导管插管的通孔连通。

21、优选的,所述输料管和储液罐之间设置有回料管,所述回料管与隔膜泵之间的输料管上设置有第一电磁换向阀,所述回料管上设置有第二电磁换向阀,每个所述供料管上设置有第三电磁换向阀;

22、所述连接管上设置有液位检测传感器,所述蓄能器的出口端设置有压力检测传感器,所述防护箱体上设置有操作面板和计时器,所述液位检测传感器、压力检测传感器、计时器均与操作面板电连接;

23、当涂膜液从储料罐泵入导管插管内时,所述第一电磁阀开启、第二电磁阀关闭、第三电磁阀开启,此时涂膜液由储液罐流向蓄能器;

24、所述液位检测传感器用于检测涂膜液是否溢出导管插管并进入连接管;

25、所述压力检测传感器用于检测蓄能器的压力值,当所述液位检测传感器检测到涂膜液进入连接管且蓄能器的压力值达到指定压力值时,所述蓄能器进入保压状态,此时所述隔膜泵关闭;

26、所述计时器用于控制蓄能器内保压的时间,当所述蓄能器达到指定保压时间后,所述第三电磁换向阀换向,所述第二电磁换向阀开启,所述第一电磁换向阀关闭,此时涂膜液由蓄能器流向储液罐内。

27、通过采用上述技术方案,隔膜泵将涂膜液从储料罐经过出料管、输送管、供料管、衔接管泵入导管插管内,此时密封座朝向靠近配合座的方向移动至密封胶垫和配合胶垫抵接,从而对导管插管底部通孔处实现密封,使涂膜液能够顺利由下至上向上流动不泄露,直至涂膜液进入蓄能器中,此时第一电磁阀开启、第二电磁阀关闭、第三电磁阀开启,当液位检测传感器检测到涂膜液进入连接管且蓄能器的压力值达到指定压力值时,蓄能器进入保压状态,此时隔膜泵关闭,当蓄能器达到指定保压时间后,第三电磁换向阀换向,第二电磁换向阀开启,第一电磁换向阀关闭,此时涂膜液由蓄能器流向储液罐内,实现涂膜液的循环使用。

28、优选的,所述固定板上设置有对接管,所述对接管插设于导管插管顶部的开口处,所述固定板的顶部设置有用于夹持对接管的辅助卡爪,所述辅助卡爪的结构与弹性卡爪的结构一致,所述对接管上设置有环状的定位台阶,所述定位台阶的底面和导管插管的顶面抵接,所述定位台阶的顶面和辅助卡爪的位于下方的爪手底面抵接;

29、所述固定板的顶部还设置有限位板,所述限位板位于辅助卡爪的上方,所述限位板远离固定板的一面开设有供让位弧槽,所述让位弧槽的内壁与对接管的外壁贴合,所述对接管上还设置有环状的限位台阶,所述限位台阶的底面和辅助卡爪的位于上方的爪手顶面抵接,所述限位台阶的顶面和限位板的底面抵接;

30、所述对接管和连接管插接的部分设置有环状的密封台阶,所述密封台阶的外周面倾斜设置,所述密封台阶靠近蓄能器一端的外径小于密封台阶远离蓄能器一端的外径;

31、所述对接管的顶端通过连接管和蓄能器的进口端连接,所述连接管的底端和对接管高出限位板的部分插接。

32、通过采用上述技术方案,提高了蓄能器和导管插管之间连接的密封性。

33、优选的,所述防护箱体内设置有支撑架,所述支撑架的顶面上设置有支撑环板,所述导轨固定于支撑环板上;

34、所述固定组件包括固定框和连接头,所述固定框的一端和固定板背离导管插管的一面固定连接,所述固定框的底部朝向靠近输送带的方向延伸有过渡板,所述过渡板的底面固定连接有连接板,所述连接板和过渡板均水平设置,所述连接板靠近输送带的一端固定连接有安装块;

35、所述连接头包括c型框和腰型板,所述c型框的中间段通过螺栓和输送带固定连接,所述c型框的底部设置有安装板,所述安装板的两端和c型框的两端固定连接,所述安装板的顶面上设置有连接轴,所述腰型板的一端和连接轴的顶面固定连接,所述腰型板的另一端和安装块的顶面固定连接;

36、所述导向组件包括导向轮,所述导向轮转动连接于连接板的底面,所述导向轮位于导轨的轨道本体宽度方向两侧,所述导轨的轨道本体宽度方向的两侧设置有v型的导向凸起,所述导向轮的周侧壁上开设有供v型的导向凹槽,所述导向凸起卡设于导向凹槽内。

37、通过采用上述技术方案,防护箱体为涂膜过程提供了洁净的涂膜空间,提高了涂膜的洁净性;

38、固定组件将夹具的固定板固定于输送带上,导向轮沿着导轨随输送带运动,提高了夹具移动的稳定性。

39、优选的,所述驱动组件包括驱动电机、驱动轴、锥齿轮组、主动轮、从动轮,所述驱动电机的输出轴通过锥齿轮组和驱动轴连接,所述锥齿轮组包括第一锥齿轮和第二锥齿轮,所述第一锥齿轮同轴连接于驱动电机的输出轴上,所述第二锥齿轮同轴连接于驱动轴上,所述第一锥齿轮与第二锥齿轮啮合,所述驱动轴的顶端穿过主动轮并与主动轮同轴连接,所述从动轮转动连接于支撑架上,所述输送带同时套设于主动轮和从动轮上,所述主动轮和从动轮配合将输送带张紧。

40、通过采用上述技术方案,驱动电机的输出轴转动带动第一锥齿轮转动,带动第二锥齿轮转动,带动驱动轴转动,带动主动轮转动,主动轮和从动轮配合将输送带张紧,从而主动轮转动带动输送带转动。

41、优选的,所述支撑环板宽度方向两侧的外侧壁上设置有锁定组件,所述锁定组件用于锁定固定板,所述锁定组件包括驱动气缸、驱动板、驱动杆、锁定板,所述驱动气缸设置于支撑环板上,所述驱动气缸的缸体与支撑环板转动连接,所述驱动气缸的活塞杆与驱动板的底端转动连接,所述驱动板的顶端与驱动杆固定连接,所述驱动板以驱动杆的中轴线为转动轴进行摆动,所述驱动杆通过轴承座转动设置于支撑环板的侧壁上,所述锁定板的底端与驱动杆固定连接,所述驱动杆转动时带动锁定板摆动;

42、所述锁定板的顶面设置有锁定凸台,所述固定框靠近固定板一侧的底面设置有锁定块,所述锁定块靠近固定板的一侧设置有锁定凹槽,所述锁定凸台随锁定板摆动至穿入锁定凹槽内或脱离锁定凹槽;

43、所述驱动气缸的活塞杆伸出时使驱动板的底端朝向远离支撑环板的方向摆动,带动所述锁定板的顶端朝向靠近支撑环板的方向摆动至锁定凸起穿入锁定凹槽内;

44、所述驱动气缸的活塞杆缩回时使驱动板的底端朝向靠近支撑环板的方向摆动,带动所述锁定板的顶端朝向远离支撑环板的方向摆动至锁定凸起脱离锁定凹槽。

45、通过采用上述技术方案,当若干夹具移动至涂膜工位并与衔接组件一一对应后,通过锁定组件将固定板锁定,使夹具稳定位于涂膜位置;

46、需要锁定时,驱动气缸的活塞杆伸出,驱动板的底端朝向远离支撑环板的方向摆动,带动所述锁定板的顶端朝向靠近支撑环板的方向摆动至锁定凸起穿入锁定凹槽内;

47、需要解锁时,驱动气缸的活塞杆缩回,使驱动板的底端朝向靠近支撑环板的方向摆动,带动所述锁定板的顶端朝向远离支撑环板的方向摆动至锁定凸起脱离锁定凹槽。

48、优选的,所述吹扫组件设置于循环输送机构上方,所述吹扫组件靠近储料罐设置,所述吹扫组件包括吹扫气管、吹扫气泵,所述吹扫气管和吹扫气泵的出口端连接,所述吹扫气管通过吹扫气泵外接离子风气源。

49、通过采用上述技术方案,在供料组件供料之前对靠近储料罐处的管路进行吹扫,进一步提高涂膜洁净性。

50、优选的,所述恒温风干组件设置于循环输送机构上方,所述恒温机构与蓄料组件错位设置,所述恒温风干组件包括风干气管和、风干气泵,所述风干气管的风干气泵的出口端连接,所述风干气管通过风干气泵外接恒温风气源。

51、通过采用上述技术方案,提高导管插管涂膜后涂膜液风干的效率。

52、综上所述,本技术包括以下有益技术效果:

53、自动化程度高,实现自动涂膜,且涂膜液在密封洁净的管路中进行循环使用,不仅节约了涂膜液的使用,节约了资源和成本,保护了涂膜液的洁净程度,而且涂膜液两次均匀经过导管插管内壁,提高了涂膜的均匀性和涂膜效果。

- 还没有人留言评论。精彩留言会获得点赞!