一种碳纳米管催化剂及其制备方法和应用

本发明涉及催化剂,具体涉及一种碳纳米管催化剂及其制备方法和应用,特别涉及一种钴铁氧体碳纳米管催化剂的制备方法及应用。

背景技术:

1、碳纳米管是一种具有特殊结构的一维量子材料,其独特的结构及优良的力学、电学和化学等性能,吸引了材料、物理、电子、化学等领域众多科学家的广泛关注,是国际新材料领域的研究前沿和热点。

2、目前,关于碳纳米管的特性和制备方法的研究已取得很大的进展,重点正在转向其规模化生产和应用领域的研究。工业化生产碳纳米管的主要方法有电弧放电法、激光蒸发法和化学气相沉积法,其中化学气相沉积法(cvd)凭借其成本低、产量大、理化条件容易实现等优势而成为行业主流。

3、碳纳米管制备的关键在于合成收率高、成本低、催化活性高、生长的碳管形貌良好的催化剂。铁、钴、镍是常见的金属催化元素,常见以氧化铝、氧化镁为载体,添加钼、镧、钇、锰等金属作为助剂。

4、专利cn114524466a提供了一种碳纳米管催化剂制备方法,通过先后添加两种不同络合剂,经炭化、焙烧处理,粉碎过筛制得金属氧化物催化剂。该方法步骤繁琐,需要严格控制温度在500℃以下,否则催化剂容易烧结失活,而碳纳米管的生长温度一般为680-1200℃,远远高于煅烧温度,使得其效率低下。

5、催化剂的优良与否很大程度上取决于颗粒的大小,粒径小的催化剂可便于碳源气在高温裂解时吸附在颗粒表面上生长,纳米级的催化剂颗粒更有利于捕捉碳原子。

6、专利cn110586115a提供了一种碳纳米管催化剂及其制备方法,该方法通过添加第二相金属催化剂晶粒盐和造孔剂限制第一相晶粒还原后的迁移和聚并,从而降低催化剂粉体尺寸。这一方法引入的第二相金属催化剂晶粒盐含量较大,制得的碳纳米管杂质金属残留较多,不利于进一步处理。

7、专利cn102010577a公开了一种稀土掺杂铁氧体/聚噻吩/碳纳米管微波吸收剂的制备方法,该方法为得到具有良好频率特性和吸波性能的复合材料,采用自蔓延-溶胶凝胶法得到掺杂铁氧体复合物,再将该复合物与现成的聚噻吩、碳纳米管通过有机溶剂溶解,超声分散,以实现复合材料的轻量化。该技术方案中,铁氧体复合物采用的自蔓延-溶胶凝胶法制备,其目的在于得到均匀分布的活性位点,避免局部过度活性或失活,便于在后续与碳纳米管复合时得到均匀的复合材料。其中,金属铁、钡等作为吸波材料,而为了发挥各金属组分铁、钡在吸波性能方面的作用,通过添加一定比例的镧、钕,并调整组分比例及反应温度,使稀土元素能够与铁钡合金相发生相互作用,增加晶粒界面的能量,促进晶粒的生长,使晶体的平均晶粒尺寸增大,从降低晶界电阻率。该技术方案中制备的掺杂铁氧体复合物对晶粒尺寸的要求与碳纳米管催化剂的要求相反。

8、本发明的目的在于提供一种晶粒尺寸小的钴铁氧体碳纳米管催化剂,提高其催化活性。

技术实现思路

1、本发明要解决的技术问题是提供一种碳纳米管催化剂及其制备方法,制备的催化剂颗粒均匀、晶粒尺寸小,催化活性强,且大幅度降低了碳纳米管生长温度。

2、本发明的第一个方面,是提供一种碳纳米管催化剂的制备方法,包括如下步骤:

3、步骤s1,配置含有co2+:fe3+:la3+:al3+的混合溶液,其中各金属离子的摩尔比co:fe:la:al=1:(1-3):(0.1-0.5):(1-8);

4、具体的,co:fe:la:al的摩尔比可以为1:1:0.1:1、1:1:0.1:5、1:1:0.1:8、1:1:0.3:1、1:1:0.3:3、1:1:0.3:5、1:1:0.3:8、1:1:0.5:1、1:1:0.5:3、1:1:0.5:5、1:1:0.5:8、1:2:0.1:1、1:2:0.1:5、1:2:0.1:8、1:2:0.3:1、1:2:0.3:3、1:2:0.3:5、1:2:0.3:8、1:2:0.5:1、1:2:0.5:3、1:2:0.5:5、1:2:0.5:8、1:3:0.1:1、1:3:0.1:5、1:3:0.1:8、1:3:0.3:1、1:3:0.3:3、1:3:0.3:5、1:3:0.3:8、1:3:0.5:1、1:3:0.5:3、1:3:0.5:5、1:3:0.5:8,或该范围内的其他比例值。

5、步骤s2,加入络合剂并混匀,保持溶液温度在70-80℃;其中络合剂为柠檬酸、酒石酸、葡萄糖酸中的一种,且络合剂与溶液中金属离子的摩尔比为1-10:10;

6、具体的,络合剂与溶液中金属离子的摩尔比可以为1:10、2:10、3:10、4:10、5:10、6:10、7:10、8:10、9:10或1:1,也可以为该范围内的其他值;

7、溶液温度可以为70℃、75℃或80℃,也可以为该范围内的其他温度值。

8、步骤s3,加入氨水调节ph至7-8,保持溶液温度在70-80℃,搅拌,直至溶液成为溶胶状;

9、通过有机酸的络合作用,使得溶液在搅拌过程中不断发生水解和缩合反应,进而形成分散均匀的溶胶体系;氨水用于中和过量的络合剂。溶胶形成的温度可以为70℃、75℃或80℃,也可以为该范围内的其他温度值。

10、步骤s4,将溶胶静置形成凝胶,并将凝胶在100-300℃加热3-6h,硝酸盐与络合剂发生氧化还原反应,继而引发自蔓延燃烧,形成疏松的前驱体粉末;

11、具体的,随着水解和缩合过程的进行,溶剂不断被蒸发消耗,浓度随之增大,溶液被浓缩以及悬浮体系的稳定性遭到破坏,从而发生胶凝化。通过低温烘干发泡,硝酸盐与络合剂发生氧化还原反应,其中no3-提供氧化气氛,络合剂中的羧基作为燃料,二者发生“原位”氧化-还原反应,继而引发自蔓延燃烧,形成疏松的前驱体粉末。其中,加热温度可以为100℃、150℃、200℃、250℃或300℃,也可以为该范围内的其他值;加热时间可以为3h、4h、5h或6h,也可以为该范围内的其他时间值。

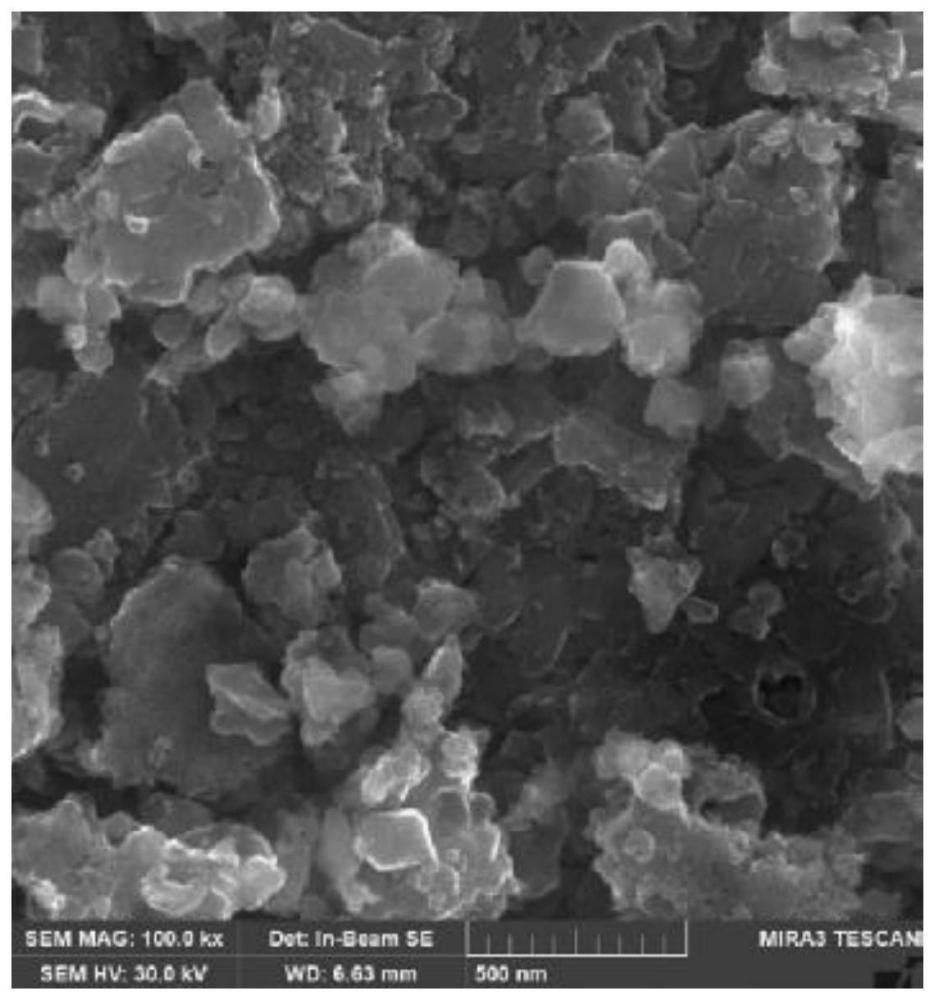

12、步骤s5,将前驱体粉末置于700-900℃温度下煅烧1-3h,形成鳞片状疏松的表面微观结构;随炉冷却,当温度降低至400-500℃时,在氩气保护下通入氢气还原煅烧得到碳纳米管催化剂,所述碳纳米管催化剂的表面为鳞片状堆叠颗粒。

13、具体的,催化剂的煅烧分为两个阶段,其中第一阶段的煅烧温度可以为700℃、750℃、800℃、850℃或900℃,也可以为该范围内的其他值;第二阶段的煅烧温度可以为400℃、420℃、450℃、480℃或500℃,也可以为该范围内的其他值。

14、进一步地,步骤s5中,以12-15℃/min的升温速率上升至煅烧温度;还原煅烧过程中,通入氩气与氢气的流速比为10-20:1,氢气还原时间为1-2h。具体的,升温速率可以为12℃/min、13℃/min、14℃/min或15℃/min,也可以为该范围内的其他值;氩气与氢气的流速比可以为10:1、15:1或20:1,也可以为该范围内的其他值。

15、进一步地,co2+、fe3+、la3+、al3+均选自硝酸盐化合物,如:co2+由六水硝酸钴提供,fe3+由九水硝酸铁提供,la3+由硝酸镧提供,al3+由硝酸铝提供。

16、本发明的第二个方面,是提供一种碳纳米管催化剂,由第一个方面所述的方法制备得到。

17、本发明的第三个方面,是提供一种第二个方面所述的催化剂在制备碳纳米管中的应用。

18、进一步地,一种碳纳米管的制备方法,包括如下步骤:

19、步骤s1,将第二个方面所述的碳纳米管催化剂置于管式炉内;

20、步骤s2,升温,保持炉内升温速率为12-15℃/min,温度为100-200℃时通入氩气,温度为200-600℃时通入氢气,温度为500-800℃时,再通入碳源气体,控制流速比例为氩气流速:氢气流速:碳源流速=(15-20):(1-5):(5-10),通入碳源气体反应25-35min后冷却至室温,制备得到碳纳米管。

21、具体的,升温速率可以为12℃/min、13℃/min、14℃/min或15℃/min,也可以为该范围内的其他值;氩气通入时炉内温度可以为100℃、150℃或200℃,也可以为该范围内的其他值;氢气通入时炉内温度可以为200℃、250℃、300℃、350℃、400℃、450℃、500℃、550℃或600℃,也可以为该范围内的其他值;碳源气体通入时炉内温度可以为500℃、550℃、600℃、650℃、700℃、750℃或800℃,也可以为该范围内的其他值;各气体的流速比例氩气流速:氢气流速:碳源流速可以为15:1:5、15:2:8、15:5:10、20:1:5或20:5:10,也可以为该范围内的其他值;反应时间可以为25min、30min或35min,也可以为该范围内的其他值。

22、进一步地,所述碳源气体为乙烯、丙烯、甲烷、丙烷、乙炔中的一种。

23、与现有技术相比,本发明提供的碳纳米管催化剂及其制备方法和应用,有益效果在于:

24、一、本发明提供的碳纳米管催化剂,以co2+:fe3+:la3+:al3+为金属离子,其中co2+、fe3+作为催化剂的活性成分,al3+作为催化剂助剂用于提供更多的活性位点,la3+作为掺杂元素;以柠檬酸为络合剂,通过调整金属离子的配比,并采用自蔓延-溶胶凝胶法制备得到,催化剂颗粒经自蔓延延烧后均为微米级,表面为细小的鳞片状堆叠颗粒,为碳纳米管的生长提供了更多的附着位点,从而具有较好的催化活性。

25、二、本发明提供的碳纳米管催化剂的制备方法,采用溶胶凝胶法将镧元素均匀地分散到整个溶液体系中,与钴、铁、铝各相合金相互作用,降低了晶粒的界面能量,抑制晶粒的生长,从而得到晶粒尺寸较小的纳米颗粒;而低温自蔓延燃烧进一步分散了颗粒,便于后续的热处理得到无团聚、高比表面积的片层状催化剂。制备的催化剂有更多的活性位点,有利于与裂解的碳源气体结合,按照气-固(简称vs)机制生长碳纳米管。

26、三、本发明提供的碳纳米管催化剂的制备方法,自蔓延燃烧获得的前驱体粉末经过两次煅烧,其中第一次煅烧的温度为700-900℃,该阶段的目的是去除水滑石层间的水分,在脱水过程中形成鳞片状疏松的表面微观结构,由原来的层状双氢氧化物转变为双金属氧化物钴铁氧体。第二阶段的煅烧温度为400-500℃,并在氩气保护下通入氢气进行还原煅烧,得到表面为鳞片状堆叠颗的催化剂,在该条件下,通过调节晶体结构,改变催化剂表面的活性位点,从而可影响碳纳米管的生长方向、直径和结构。

27、四、本发明提供的碳纳米管催化剂的制备方法,通过调整催化剂的成分及其配比、以及煅烧工艺等条件,制备得到的催化剂可降低碳纳米管的生长温度,不仅保证了催化剂的催化效率,同时降低了碳纳米管生产的能耗。

- 还没有人留言评论。精彩留言会获得点赞!