一种小麦利用率高的小麦加工方法与流程

本发明涉及小麦加工,具体为一种小麦利用率高的小麦加工方法。

背景技术:

1、小麦加工是将小麦经过一系列的加工工艺,转化为各种小麦制品的过程。这些小麦制品包括面粉、面条、馒头、饼干、面包等。小麦加工的过程包括清洗、磨粉、筛分、混合、发酵、烘焙等环节,不同的小麦制品需要不同的加工工艺,小麦加工的目的是提高小麦的利用价值,满足人们对食品的需求。

2、传统的小麦加工方法没有对冷冻以及烘干的温度和湿度仔细控制,小麦中含有丰富的营养成分,如蛋白质、维生素和矿物质等,但是在加工过程中,如果冷冻和烘干的温度和湿度不够精细,可能会导致营养成分的流失,从而影响小麦的营养价值,小麦的味道和口感是影响面包质量的重要因素之一,如果冷冻和烘干的温度控制不好,可能会导致小麦的味道变差,从而影响面包的口感和品质,并且传统的小麦加工方法润麦方法不够精细,小麦浸泡时间过长或水温过高,会导致小麦中的营养成分流失,影响面粉的营养价值,小麦浸泡在水中容易滋生细菌和霉菌,容易导致面粉受到污染,不卫生。

技术实现思路

1、本发明的目的在于提供一种小麦利用率高的小麦加工方法,以解决上述背景技术中提出的问题。

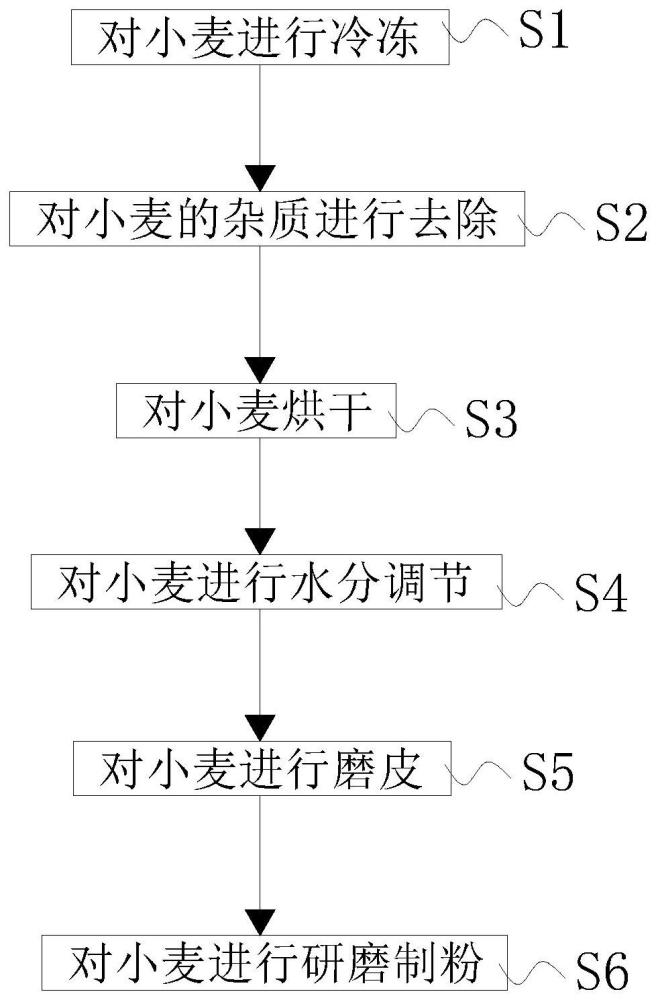

2、为实现上述目的,本发明提供如下技术方案:一种小麦利用率高的小麦加工方法,包括以下步骤:

3、s1、对小麦进行冷冻:在进行冷冻之前,需要将小麦放入专门的冷冻调节仓库中,调节仓库的温度和湿度从而影响小麦的冷冻效果和质量,将小麦的冷冻温度控制在-18℃以下,将冷冻调节仓库的湿度控制在60%—75%,这样可以避免小麦表面结露,从而防止霉菌和细菌的滋生;

4、s2、对小麦对杂质进行去除:将含杂质的冷冻小麦加入三层振动筛的最上层,启动振动筛,振动筛会将小麦和杂质分成不同的层次,较大的小麦会落入第一层,较小的小麦会落入第二层,而杂质则会落入最下层,第一层和第二层的小麦会继续向下落,经过第二层和第三层的筛选,最终只有符合要求的小麦留在最下层,筛选结束后,将最下层的小麦取出,即可得到去除杂质的小麦,并通过永磁滚筒,对除杂质后的小麦去除携带的磁性物质,并通过清洗机对小麦进行清洗;

5、s3、对小麦进行烘干:将除杂后的小麦放入小麦烘干机内,关闭烘干机门,打开烘干机的电源,启动烘干机,调节烘干机的温度和湿度,使其符合小麦的烘干要求,烘干机开始工作,将热空气通过风扇吹入烘干机内,将小麦表面的水分蒸发,烘干机内的湿度传感器检测到湿度过高时,自动启动排湿系统,将湿气排出烘干机外,当小麦的水分达到要求时,烘干机自动停止工作,打开烘干机门,取出烘干好的小麦;

6、s4、对小麦进行水分调节:利用水、热和时间三种因素的作用,调整小麦的水分,将烘干的小麦放入润麦仓中,通过两次润麦,使水分在麦粒与麦粒之间及麦粒内部进行重新分配,使水分均衡,在润麦的过程中,添加热作用,促进小麦内部酶的活性,改善软质麦面筋质及其烘培性能;

7、s5、对小麦进行磨皮:将小麦倒入小麦去皮机的进料口,打开机器电源,启动机器,小麦经过机器内部的摩擦和振动,使得小麦皮与小麦粒分离,机器内部的风力将小麦皮吹出机器,而小麦粒则从出料口流出,检查出料口的小麦粒是否干净,如有残留的小麦皮,可再次进行去皮操作,关闭机器电源,清理机器内部的小麦皮残留;

8、s6、对小麦进行研磨制粉:将干净的小麦放入小麦磨粉机的料斗中,根据需要,调整磨盘之间的距离,以控制小麦粉的粗细程度,启动小麦磨粉机,让小麦通过磨盘磨碎,磨出小麦粉,将磨出的小麦粉收集到容器中,使用筛子筛选小麦粉,去除较大的颗粒和杂质,将筛选好的小麦粉存放在干燥、通风的地方,以防潮、发霉。

9、优选的,在步骤s1中,对于冷冻调节仓库,首先将温度调节为15℃-18℃,将湿度调节为70%-72%,在该环境下保持30min-40min,然后再将温度调节为-8℃-10℃,将湿度调节为72%-75%,在该环境下保持50min-60min,从而得到冷冻小麦。

10、优选的,在步骤s2中,通过永磁滚筒对小麦去除携带的磁性物质具体如下步骤:

11、s201、将小麦放入进料口,经过输送带送入永磁滚筒内部;

12、s202、永磁滚筒内部有多个强磁性永磁体,当小麦通过滚筒时,磁性物质会被吸附在永磁体表面。

13、s203、滚筒内部的永磁体会不断旋转,将吸附在表面的磁性物质带到滚筒的下方,然后通过清理装置清理掉。

14、s204、清理掉的磁性物质会被输送到集料箱中,小麦则从滚筒的出料口流出。

15、优选的,在步骤s3中,对于烘干机,首先将烘干机的温度调节为100℃—120℃,湿度调节为3.5%—4.5%,在该环境下保持20min-30min,然后将烘干机的温度调节为40℃—65℃,湿度调节为1.5%—2%,在该环境下保持30min-50min,当烘干机的湿度高于20%后,自动启动排湿系统,将湿气排出烘干机外,当小麦的水分低于1%后,烘干机自动停止工作。

16、优选的,在步骤s4中,对于两次润麦,冬季润麦一般采用热水交换器,润麦时间在36h-48h,采用两次润麦一次喷雾着水,净麦柜设多出口,喷雾后小麦在净麦柜内停留30min-40min。

17、优选的,在步骤s4中,对于润麦仓,设置有足够的润麦仓仓容,增加润麦仓个数,冬季润麦采用二次润麦时,能倒开仓,保证润麦时间,冬季润麦时间硬质麦一般需36h左右。

18、优选的,热水交换器用蒸汽作为介质,瞬间将润麦水加热,用热水润麦,可大大提高润麦效果,在加温调节时,小麦水分高于17%时,小麦温度不应超过46℃,水分低于17%时,小麦温度不应超过54℃,否则会使麦粒中的蛋白质变性。

19、优选的,在步骤s6中,对于磨盘之间的距离一般设置为0.1mm-0.3mm,将去除的颗粒和杂质重复进行研磨制粉,以提高小麦的利用率。

20、与现有技术相比,本发明的有益效果是:

21、本发明通过对冷冻以及烘干的温度和湿度仔细控制,冷冻和烘干可以有效地保持小麦的品质,防止其受到霉菌、虫害等因素的影响,从而保证小麦的营养成分和口感,经过冷冻和烘干处理的小麦可以更容易地进行加工,从而提高了加工效率和产量,通过冷冻和烘干处理,可以减少小麦的损失和浪费,从而降低了小麦加工的成本,通过对小麦进行精细的润麦,润麦可以使小麦中的淀粉、蛋白质等营养成分更易于被人体吸收利用,从而提高小麦的营养价值,润麦可以使小麦中的蛋白质更好地溶解在水中,形成面筋,从而提高面团的质量,使面食更加筋道有嚼劲。

技术特征:

1.一种小麦利用率高的小麦加工方法,其特征在于包括以下步骤:

2.根据权利要求1所述的一种小麦利用率高的小麦加工方法,其特征在于:在步骤s1中,对于冷冻调节仓库,首先将温度调节为15℃-18℃,将湿度调节为70%-72%,在该环境下保持30min-40min,然后再将温度调节为-8℃-10℃,将湿度调节为72%-75%,在该环境下保持50min-60min,从而得到冷冻小麦。

3.根据权利要求1所述的一种小麦利用率高的小麦加工方法,其特征在于:在步骤s2中,通过永磁滚筒对小麦去除携带的磁性物质具体如下步骤:

4.根据权利要求1所述的一种小麦利用率高的小麦加工方法,其特征在于:在步骤s3中,对于烘干机,首先将烘干机的温度调节为100℃—120℃,湿度调节为3.5%—4.5%,在该环境下保持20min-30min,然后将烘干机的温度调节为40℃—65℃,湿度调节为1.5%—2%,在该环境下保持30min-50min,当烘干机的湿度高于20%后,自动启动排湿系统,将湿气排出烘干机外,当小麦的水分低于1%后,烘干机自动停止工作。

5.根据权利要求1所述的一种小麦利用率高的小麦加工方法,其特征在于:在步骤s4中,对于两次润麦,冬季润麦一般采用热水交换器,润麦时间在36h-48h,采用两次润麦一次喷雾着水,净麦柜设多出口,喷雾后小麦在净麦柜内停留30min-40min。

6.根据权利要求1所述的一种小麦利用率高的小麦加工方法,其特征在于:在步骤s4中,对于润麦仓,设置有足够的润麦仓仓容,增加润麦仓个数,冬季润麦采用二次润麦时,能倒开仓,保证润麦时间,冬季润麦时间硬质麦一般需36h左右。

7.根据权利要求6所述的一种小麦利用率高的小麦加工方法,其特征在于:热水交换器用蒸汽作为介质,瞬间将润麦水加热,用热水润麦,可大大提高润麦效果,在加温调节时,小麦水分高于17%时,小麦温度不应超过46℃,水分低于17%时,小麦温度不应超过54℃,否则会使麦粒中的蛋白质变性。

8.根据权利要求1所述的一种小麦利用率高的小麦加工方法,其特征在于:在步骤s6中,对于磨盘之间的距离一般设置为0.1mm-0.3mm,将去除的颗粒和杂质重复进行研磨制粉,以提高小麦的利用率。

技术总结

本发明公开了一种小麦利用率高的小麦加工方法,涉及小麦加工技术领域,包括以下步骤:S1、对小麦进行冷冻:在进行冷冻之前,需要将小麦放入专门的冷冻调节仓库中,调节仓库的温度和湿度从而影响小麦的冷冻效果和质量,将小麦的冷冻温度控制在‑18℃以下,将冷冻调节仓库的湿度控制在60%—75%,这样可以避免小麦表面结露,从而防止霉菌和细菌的滋生。本发明通过对冷冻以及烘干的温度和湿度仔细控制,冷冻和烘干可以有效地保持小麦的品质,防止其受到霉菌、虫害等因素的影响,从而保证小麦的营养成分和口感,经过冷冻和烘干处理的小麦可以更容易地进行加工,从而提高了加工效率和产量。

技术研发人员:曾敏,李家启,赵万银

受保护的技术使用者:安徽宏敏农业科技有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!