一种用于合成氧化锆前驱体的反应釜的制作方法

本发明涉及反应装置,尤其涉及一种用于合成氧化锆前驱体的反应釜。

背景技术:

1、氧化锆粉体具有高强高模、耐腐蚀等优异的特性,被广泛应用于轴承、磨料等结构陶瓷和手机背板、牙齿等功能陶瓷领域。常见的氧化锆粉体合成方法是共沉淀法,采用此方法制备的氧化锆粉体性能关键取决于氧化锆前驱体的粒径及粒径分布,而该指标与前驱体制备的核心设备—反应釜的结构设计息息相关,反应的均匀性及稳定性都会极大的影响氧化锆前驱体的性能指标;为了解决溶液均匀加热问题,专利cn 212492956u公开了一种用于制备纳米氧化锆的反应釜,其中的反应釜结构包括加热部、储液部及旋转部,通过内置微波加热板来实现溶液的均匀加热,但反应釜存在反应死区,结构较为复杂,无法实现大规模应用。为提高反应速率和混合效果,专利cn 214288189 u公开了一种氧化锆生产用反应釜,其通过设置预混组件来使进入反应釜内的物料充分接触混合,但该反应釜无法实现对高浓度物料的均匀混合,且搅拌器能耗高,导致产品生产成本高。

技术实现思路

1、为解决现有技术的缺陷,本发明的主要目的在于提供一种用于合成氧化锆前驱体的反应釜,该反应釜结构简单,易于生产,温度和ph测试精准,且能实现快速充分搅拌、无混合死区,制备的氧化锆前驱体粒度分布窄。

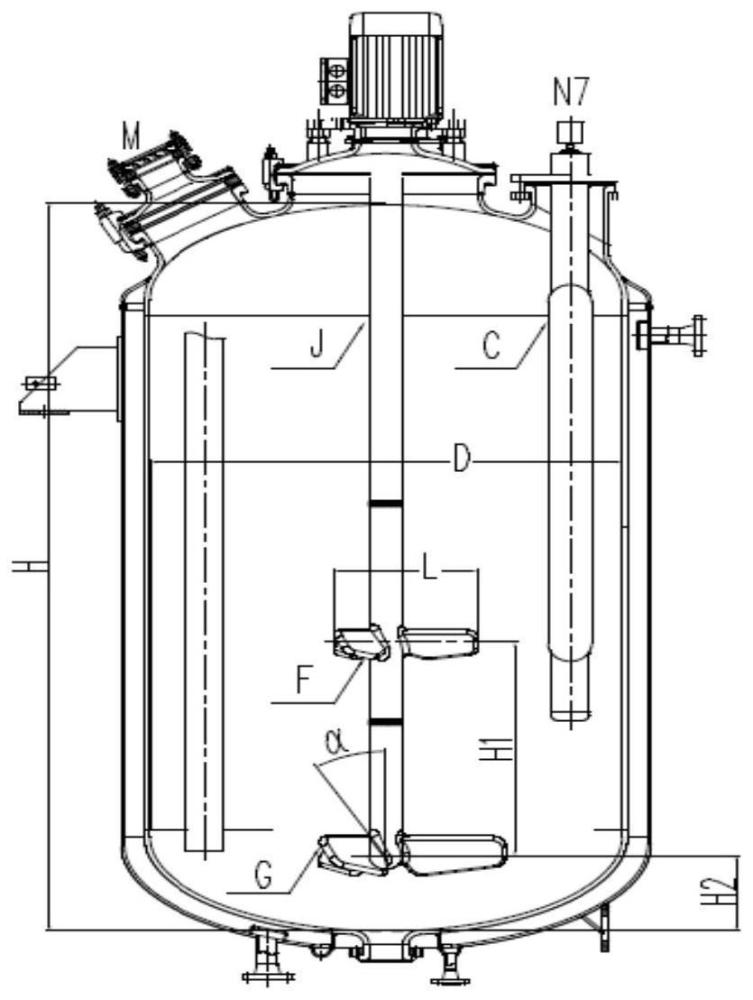

2、为实现上述发明目的,本发明提供了一种用于合成高浓度氧化锆前驱体的反应釜,包括带夹套的釜体、进料系统、搅拌系统和辅助系统,其中:

3、所述进料系统包括设置在釜体上并延伸至釜体内部的插入管以及所述插入管内置的进料管,所述进料管与外部物料输送管线连通,所述进料管末端伸出插入管外;

4、所述搅拌系统包括在釜体内部设置的搅拌轴以及围绕搅拌轴设置的双层搅拌桨,所述搅拌轴与釜体外部电机连接;

5、所述辅助系统包括设置在釜体上并用于获取釜体内部物料ph值的ph测试组件、用于获取釜体内部物料温度的温度测试组件以及设置在釜体内部的挡流板。

6、进一步地,所述进料管末端伸出插入管外10~100mm,所述进料管公称直径与插入管公称直径的比值为0.1~0.4。

7、进一步地,所述进料管材质为pp、ptfe、pph等中的一种,所述插入管采用钢衬ptfe管。

8、在具体的实施方式中,所述进料系统包括对称布置在釜体上封头处的第一插入管和第二插入管,第一插入管内置第一进料管,第二插入管内置第二进料管。

9、进一步地,所述双层搅拌桨包括上层搅拌桨和下层搅拌桨,各个搅拌桨的倾角为45°~90°,上层搅拌桨和下层搅拌桨之间的间距为釜高的0.2~0.4倍,各个搅拌桨的桨叶长度与釜内径的比为1/5~4/5,下层搅拌桨离反应釜底部间距为釜高的0.05~0.2倍。

10、进一步地,所述ph测试组件包括设置在釜体上并延伸至釜体内部的套管以及所述套管内置的沉入管,所述沉入管末端装ph电极,所述ph电极的探头伸出套管外。

11、进一步地,所述插入管和套管伸入釜体内部的长度一致,均在下层搅拌桨中心位置。

12、进一步地,所述沉入管材质为pp、ptfe、pph等中的一种,所述套管采用钢衬ptfe管。

13、进一步地,所述ph电极的探头伸出套管外10~50mm,沉入管公称直径与外部套管公称直径的比值为0.5~0.98。

14、在具体的实施方式中,所述ph测试组件包括对称布置在釜体上封头处的第一套管和第二套管,所述第一套管内置第一沉入管,所述第二套管内置第二沉入管。

15、进一步地,所述第一套管与第一插入管或第二插入管呈90°分布,所述第二套管与第一插入管或第二插入管呈90°分布。

16、进一步地,所述ph电极设置吹扫喷头,并连接气管,气管内通入压缩空气。

17、进一步地,所述温度测试组件为温度传感器,所述温度传感器的探头设置在挡流板底部。

18、进一步地,所述挡流板内部为中空结构,挡流板长度为釜体高度的0.5~0.8倍。

19、本发明与现有技术相比,具有以下优点:

20、经发明人研究发现,反应釜的搅拌均匀性,加热温场均匀性,温度/ph测试精度,反应死区都会极大的影响氧化锆前驱体的性能指标,鉴于此,本发明提供了一种用于合成高浓度氧化锆前驱体的反应釜,包括带夹套的釜体、进料系统、搅拌系统和辅助系统,其中:

21、本发明进料系统包括设置在釜体上并延伸至釜体内部的插入管以及所述插入管内置的进料管,所述进料管与外部物料输送管线连通,所述插入管的管径大,可作为保护套管,能防止进料管在强力搅拌下被折断,而其内部采用小管径的进料管能带来大的末端出料压力,确保物料能均匀混合,在管内无死区,且进料速度可调整的范围大,如直接采用大管径进料无法实现该功能。本发明所述进料管末端伸出插入管外,物料流出后能被快速搅拌混合,避免在插入管和进料管末端环形间隙间滞留形成死区;

22、本发明搅拌系统包括在釜体内部设置的搅拌轴以及围绕搅拌轴设置的双层搅拌桨,上述双层搅拌浆结构可保证反应釜内部物料搅拌的均匀性。

23、本发明辅助系统包括设置在釜体上并用于获取釜体内部物料ph值的ph测试组件、用于获取釜体内部物料温度的温度测试组件以及设置在釜体内部的挡流板。上述结构的设置可保证反应釜内部物料加热温场均匀性以及温度/ph测试精度。

24、综上,本发明提供了一种结构简单,易于生产,温度/ph测试精准,且能实现快速充分搅拌、无混合死区,制备的氧化锆前驱体粒度分布窄的反应釜,保证了合成反应的均匀性和稳定性。

25、本发明的其它特征和优点将通过随后的具体实施方式予以详细说明。

技术特征:

1.一种用于合成氧化锆前驱体的反应釜,包括带夹套的釜体、进料系统、搅拌系统和辅助系统,其特征在于:

2.根据权利要求1所述的反应釜,其特征在于:所述进料管末端伸出插入管外10~100mm,所述进料管公称直径与插入管公称直径的比值为0.1~0.4。

3.根据权利要求1所述的反应釜,其特征在于:所述进料系统包括对称布置在釜体上封头处的第一插入管和第二插入管,第一插入管内置第一进料管,第二插入管内置第二进料管。

4.根据权利要求1所述的反应釜,其特征在于:所述双层搅拌桨包括上层搅拌桨和下层搅拌桨,各个搅拌桨的倾角为45°~90°,上层搅拌桨和下层搅拌桨之间的间距为釜高的0.2~0.4倍,各个搅拌桨的桨叶长度与釜内径的比为1/5~4/5,下层搅拌桨离反应釜底部间距为釜高的0.05~0.2倍。

5.根据权利要求1-4任一项所述的反应釜,其特征在于:所述ph测试组件包括设置在釜体上并延伸至釜体内部的套管以及所述套管内置的沉入管,所述沉入管末端装ph电极,所述ph电极的探头伸出套管外。

6.根据权利要求5所述的反应釜,其特征在于:所述插入管和套管伸入釜体内部的长度一致,均在下层搅拌桨中心位置。

7.根据权利要求5所述的反应釜,其特征在于:所述进料管材质为pp、ptfe、pph中的一种,所述插入管采用钢衬ptfe管;所述沉入管材质为pp、ptfe、pph中的一种,所述套管采用钢衬ptfe管。

8.根据权利要求5所述的反应釜,其特征在于:所述ph电极的探头伸出套管外10~50mm,沉入管公称直径与外部套管公称直径的比值为0.5~0.98。

9.根据权利要求5所述的反应釜,其特征在于:所述ph测试组件包括对称布置在釜体上封头处的第一套管和第二套管,所述第一套管内置第一沉入管,所述第二套管内置第二沉入管;所述第一套管与第一插入管或第二插入管呈90°分布,所述第二套管与第一插入管或第二插入管呈90°分布。

10.根据权利要求5所述的反应釜,其特征在于:所述ph电极设置吹扫喷头,并连接气管,气管内通入压缩空气;和/或,所述温度测试组件为温度传感器,所述温度传感器的探头设置在挡流板底部。

技术总结

本发明公开了一种用于合成氧化锆前驱体的反应釜,包括带夹套的釜体、进料系统、搅拌系统和辅助系统,其中:所述进料系统包括设置在釜体上并延伸至釜体内部的插入管以及所述插入管内置的进料管,所述进料管与外部物料输送管线连通,所述进料管末端伸出插入管外;所述搅拌系统包括在釜体内部设置的搅拌轴以及围绕搅拌轴设置的双层搅拌桨,所述搅拌轴与釜体外部电机连接;所述辅助系统包括设置在釜体上并用于获取釜体内部物料pH值的pH测试组件、用于获取釜体内部物料温度的温度测试组件以及设置在釜体内部的挡流板。该反应釜结构简单,易于生产,温度和pH测试精准,且能实现快速充分搅拌、无混合死区,制备的氧化锆前驱体粒度分布窄。

技术研发人员:杨杰,张洁

受保护的技术使用者:万华化学(烟台)电池材料科技有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!