一种核壳硅胶微球及其制备方法与应用与流程

本发明属于色谱填料制备,涉及一种核壳硅胶微球及其制备方法与应用。

背景技术:

1、色谱固定相的开发一直是高效液相色谱快速高效分离的关键。色谱分离技术从常压色谱到高效液相色谱,再到超高效液相色谱,归根到底是根据色谱填料的发展所推动。目前,根据材料性质的不同,高效液相色谱填料可分为三种类型:无机材料、高分子材料和有机无机杂化材料。二氧化硅、羟基磷灰石、石墨和金属氧化物等无机色谱填料已被广泛应用和研究。其中二氧化硅由于具有良好的机械强度,高的化学和热稳定性,可控的孔径和比表面积以及表面富含硅羟基等优点,成为当前应用最为广泛的色谱填料。

2、为了追求高效快速的分离分析,硅胶色谱填料从无定形硅胶到无孔球形硅胶、全多孔球形硅胶,进一步过渡到核壳型硅胶填料,它的发展极大地促进了生命医药、环境、食品和化学等领域的发展。核壳型硅胶色谱填料的结构是由超纯实心硅胶核以及具有一定厚度的多孔壳层组成。与无孔硅胶微球相比,核壳型硅胶填料具有较高的比表面积,因此柱容量相对较高。和传统的多孔硅胶微球相比,核壳硅胶微球单分散性良好,涡流扩散项a项显著降低,拥有更窄的峰宽和对称性。此外,实心无孔核的存在,使得核壳硅胶微球孔体积减小,降低了纵项扩散项b项。另外,核壳型硅胶填料减小了溶质的扩散距离,有效降低了传质阻力项c项。因此,核壳型硅胶填料被认为是全多孔硅胶填料真正的替代品,已成为液相色谱超快分析的理想工具。

3、现有核壳硅胶填料的制备方法主要包括层层自组装法、模板法、溶解诱导再沉积法、聚合诱导胶体凝聚法和两相法。其中,层层自组装法存在工序复杂、耗时费力的问题;模板法和溶解诱导再沉积法以小分子阳离子表面活性剂(如十六烷基三甲基溴化铵)为模板剂,所制备的核壳硅胶微球存在孔径小和孔壁薄的问题,不能直接用于色谱分离;聚合诱导胶体凝聚法制备的核壳型硅胶微球中存在全多孔硅胶微球杂质,且难以去除,影响分离效率;两相法操作复杂,制备周期长、产率低,且需要大量使用有毒的有机溶剂,不利于工业放大生产。

4、如cn 106276925a公开了一种制备表面介孔二氧化硅核壳微球的方法,以两种季铵盐为模板剂,teos为硅源,在实心二氧化硅表面包覆多孔介孔二氧化硅壳层,得到具有放射性较大孔道的核壳微球,但是这种方法制备的核壳硅胶微球存在孔径小和孔壁薄的问题,需要经过大量的后处理工序才能用于色谱分离。

5、再如cn 110508222a公开了一种具有介孔二氧化硅壳层的单分散核壳微球及其制备方法,以阳离子表面活性剂ctab为模板剂,通过两相法制备了具有放射性结构的核壳微球。但是两相法操作难度大,技术要求高,需要精确控制反应过程中的搅拌速度,难以大批量生产,且这种方法对于孔径可调范围窄,且孔壁薄,无法直接用于高校液相色谱分离;再如cn 115744925a公开了一种采用双模板法制备单分散二氧化硅核壳微球的方法,采用双模板法制备二氧化硅核壳微球,双模板剂的使用(十二胺和十二胺聚氧乙烯醚)大大增加了原料成本,且模板剂十二胺聚氧乙烯醚难以购得,甚至需要自行合成,使得该方法合成工序多、周期长、成本高且批次稳定性难以保证。

6、基于以上研究,需要提供一种核壳硅胶微球的制备方法,所述制备方法壳层厚度可控、孔径可调、操作简单且成本低廉。

技术实现思路

1、本发明的目的在于提供一种核壳硅胶微球及其制备方法与应用,所述制备方法通过有机硅烷作为硅源,无需使用任何模板剂和表面活性剂,大大节约了原料成本,即可得到壳层厚度可控且壳层多孔的核壳硅胶微球,操作简单,制备周期短。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种核壳硅胶微球的制备方法,所述制备方法包括如下步骤:

4、(1)将硅胶微球、有机硅源和溶剂进行混合、包覆反应和固液分离,完成硅源包覆,得到中间体;

5、所述有机硅源包括烷氧基硅烷和/或桥连硅烷;

6、(2)将步骤(1)所述中间体进行煅烧及扩孔,得到所述核壳硅胶微球。

7、本发明在制备具备多孔外壳的核壳硅胶微球时,无需使用模板剂和表面活性剂,大大节约了原料成本,仅需采用烷氧基硅烷即可,硅源在硅胶微球表面通过水解缩聚直接包覆有机硅外壳,然后经过煅烧,有机硅烷中的有机碳产生介孔,得到了壳层厚度可控的核壳硅胶微球。

8、优选地,步骤(1)所述烷氧基硅烷的通式为r1n-si-r2(4-n),其中,r1选自烷氧基,包括甲氧基、乙氧基或丙氧基中的任意一种,r2选自含c3-c30的饱和烷基链、不饱和烷基链或含官能团的烷基链中的任意一种,n为1-4的整数,且当n>1时,每个r1基团相同或不同。

9、优选地,步骤(1)所述桥连硅烷包括烷基桥连硅烷和/或苯基桥连硅烷。

10、优选地,步骤(1)所述桥连硅烷的通式为(r3o)3-si-r4-si-(r3o)3,其中,r3选自烷基,包括甲基、乙基、丙基或异丙基中的任意一种,r4选自桥连基团,包括-ch2-、-ch2ch2-、-ch2ch2ch2-、-c6h4-、-ch2ch2nhch2ch2-或-ch2ch2och2ch2-中的任意一种。

11、优选地,步骤(1)所述烷氧基硅烷包括三烷氧基硅烷和/或四烷氧基硅烷。

12、优选地,所述三烷氧基硅烷包括含c3-c30的饱和烷基链、含c3-c30的不饱和烷基链或含官能团烷基链的硅烷。

13、优选地,所述含c3-c30的饱和烷基链的硅烷包括十八烷基三甲氧基硅烷、十八烷基三乙氧基硅烷、十六烷基三甲氧基硅烷、十六烷基三乙氧基硅烷、十二烷基三甲氧基硅烷或十二烷基三乙氧基硅烷中的任意一种或至少两种的组合。

14、优选地,所述含c3-c30的不饱和烷基链包括含乙烯基或乙炔基的烷基链。

15、优选地,所述含官能团烷基链包括含有氨基、羟基、羧基、酰胺基、氰基、酯基或巯基的烷基链。

16、优选地,所述四烷氧基硅烷包括含甲氧基、乙氧基或丙氧基的四烷氧基硅烷,优选为正硅酸四乙酯。

17、优选地,所述桥连硅烷包括含-ch2-、-ch2ch2-、-ch2ch2ch2-、-c6h4-、-ch2ch2nhch2ch2-或-ch2ch2och2ch2-的桥连硅烷,优选为含-ch2ch2-的1,2-双(三乙氧基硅基)乙烷,或含-c6h4-的1,4-双(三乙氧基硅基)苯。

18、优选地,所述烷氧基硅烷和桥连硅烷的组合包括四烷氧基硅烷和桥连硅烷的组合,优选为正硅酸四乙酯和1,2-双(三乙氧基硅基)乙烷的组合,或正硅酸四乙酯和1,4-双(三乙氧基硅基)苯的组合。

19、优选地,步骤(1)所述硅胶微球和有机硅源的质量比为1:(0.1-3),例如可以是1:0.1、1:0.5、1:1、1:2或1:3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20、本发明的有机硅源选择含c3-c30烷基链的三烷氧基硅烷和烃基桥连硅烷及苯基桥连硅烷化合物,易于与四烷氧基硅烷共缩聚,且毒性低,价格低廉,能够实现工业放大;其中,烷基链和桥连硅烷中的烃基和苯基能够通过煅烧产生孔洞,实现造孔作用,烷氧基硅烷化合物和桥连硅烷化合物能够实现在硅胶微球的多层包覆,一次包覆也可得到较厚包覆层,从而减少了包覆次数,缩短了流程。

21、优选地,步骤(1)所述包覆反应的温度在100℃以下,例如可以是100℃、80℃、60℃、30℃或20℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为20-100℃。

22、为了匹配本发明采用的硅源,本发明进行包覆的温度不易过高,若温度过高,则容易出现团聚现象,但温度也不宜过低,否则难以达到所需包覆厚度。

23、优选地,步骤(1)所述包覆反应的ph为9-12,例如可以是9.5、10、10.5、11、11.5或12,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24、本发明包覆的ph会影响包覆效果,若包覆的ph过低,则硅烷水解速度过慢难以达到所需包覆厚度,若包覆的ph过高,则硅烷水解速度过快容易出现团聚现象。

25、优选地,步骤(1)所述包覆反应的时间在3h以上,例如可以是3h、4h、5h或6h,搅拌速度为50-500rpm,例如可以是100rpm、200rpm、300rpm、400rpm或500rpm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26、优选地,步骤(1)所述固液分离后还进行了洗涤和烘干,所述洗涤采用的洗涤液包括去离子水和无水乙醇。

27、本发明固液分离的方式包括离心,离心去上层液体,并加入无水乙醇超声清洗,继续离心去上清液,如此反复3-4次,然后烘干备用。

28、优选地,步骤(1)所述中间体在进行步骤(2)煅烧前,重复进行1-3次步骤(1)的硅源包覆,使所述硅胶微球共进行2-4次包覆。

29、本发明包覆的总次数为1-4次,示例性的,包覆1次时,仅进行一次步骤(1),得到的中间体直接进行步骤(2);包覆两次时,进行完一次步骤(1)之后,得到的中间体作为原料,再与有机硅源和溶剂进行混合、包覆反应和固液分离,进行硅源包覆。

30、本发明优选只需2-3次包覆,即可得到所需壳层厚度的核壳硅胶微球,操作简单,制备周期短,无需多次包覆即可达到目标厚度。

31、优选地,步骤(1)所述混合包括先将硅胶微球、溶剂和碱性物质进行混合分散,得到第一分散液,然后将有机硅源进行混合分散,得到第二分散液,再将第二分散液滴入第一分散液中,完成混合。

32、优选地,所述碱性物质包括氨水、氢氧化钠或四甲基氢氧化铵中的任意一种或至少两种的组合。

33、优选地,步骤(1)所述硅胶微球包括粒径为1-10μm,cv值≤3%的单分散硅胶微球,所述粒径为1-10μm,例如可以是1μm、2μm、4μm、6μm、8μm或10μm,所述cv值≤3%,例如可以是3%、2%、1%或0.5%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

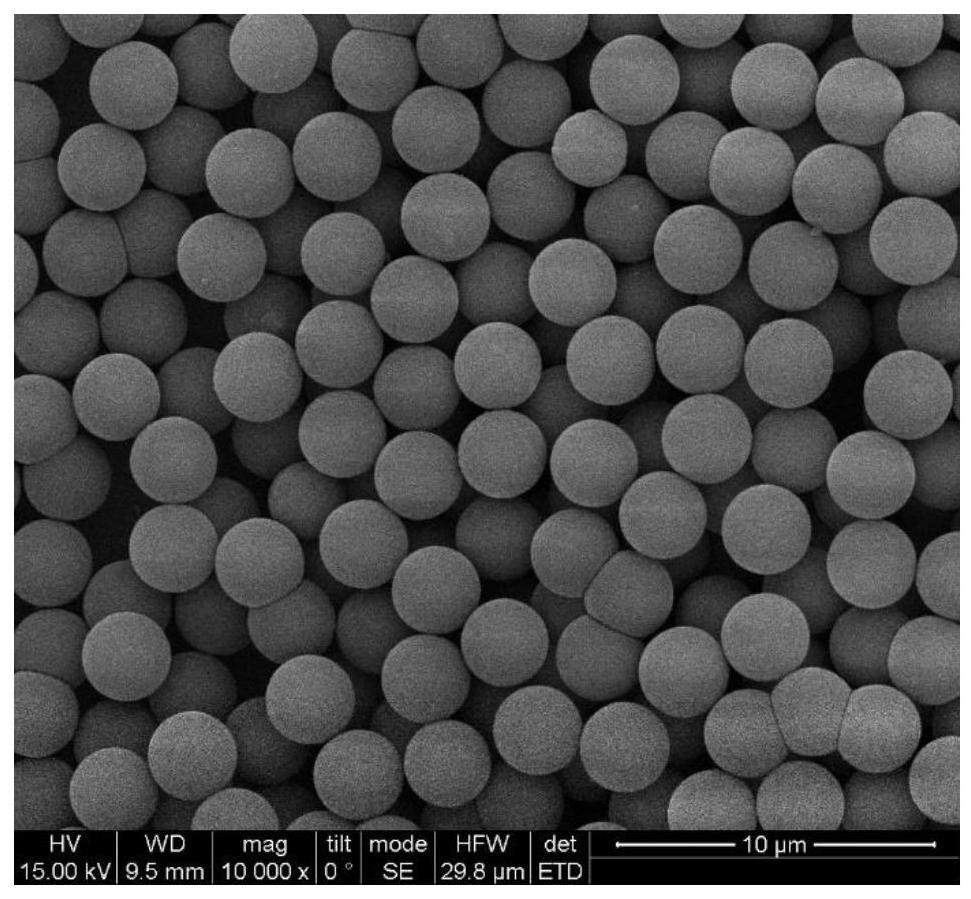

34、本发明所述粒径是指单球的直径;且本发明采用单分散的硅胶微球,采用本发明所述制备方法得到的核壳硅胶微球能够继承母球单分散的优势,粒径高度均一。

35、本发明针对硅胶微球是指二氧化硅微球,且本发明对其制备方法不做具体限定,本领域技术人员可以根据具体需求进行合理选择,本发明优选采用cn102070152b公开的方法制备的硅胶微球。

36、优选地,步骤(2)所述煅烧的温度为550-800℃,例如可以是550℃、600℃、700℃或800℃,时间为5-15h,例如可以是5h、8h、10h或15h,气氛包括空气气氛。

37、优选地,步骤(2)所述扩孔包括将扩孔剂与煅烧产物进行混合和冷凝回流,然后洗涤至中性,最后进行置换和干燥,得到所述核壳硅胶微球。

38、优选地,所述扩孔剂包括氨水溶液、hf溶液或四甲基氢氧化铵溶液中的任意一种。

39、作为本发明所述制备方法的优选技术方案,所述制备方法包括如下步骤:

40、(1)将硅胶微球、溶剂和碱性物质进行混合分散,得到第一分散液,然后将有机硅源进行混合分散,得到第二分散液,将第二分散液滴入第一分散液中,完成混合,然后在100℃以下,9-12的ph以及50-500rpm搅拌速度下进行包覆反应3h以上,再进行固液分离、洗涤和烘干,完成硅源包覆,得到中间体;

41、所述有机硅源包括烷氧基硅烷和/或桥连硅烷,所述硅胶微球包括粒径为1-10μm,cv值≤3%的单分散硅胶微球,所述硅胶微球和有机硅源的质量比为1:(0.1-3);

42、(2)将步骤(1)所述中间体重复进行1-3次步骤(1)的硅源包覆,然后在空气气氛中,以550-800℃的温度进行煅烧5-15h,得到煅烧产物,将所述煅烧产物和扩孔剂进行混合和冷凝回流,然后进行洗涤至中性,最后进行置换和干燥,得到所述核壳硅胶微球。

43、第二方面,本发明提供了一种如第一方面所述制备方法制得的核壳硅胶微球,所述核壳硅胶微球包括内核和外壳,所述内核包括硅胶微球,所述外壳包括多孔二氧化硅。

44、优选地,所述外壳的层数为至少一层,单层所述外壳的厚度为0.01-0.8μm,例如可以是0.01μm、0.1μm、0.2μm、0.4μm、0.6μm或0.8μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

45、优选地,所述核壳硅胶微球的bet比表面积为50-300m2/g,例如可以是60m2/g、80m2/g、100m2/g、180m2/g、250m2/g或300m2/g,孔体积为0.2-0.5cm3/g,例如可以是0.2cm3/g、0.3cm3/g或0.5cm3/g,平均孔径为例如可以是或但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

46、第三方面,本发明提供了一种如第一方面所述的应用,所述应用包括用于色谱填料。

47、相对于现有技术,本发明具有以下有益效果:

48、本发明通过采用含烃基链或苯基的硅烷化合物作为硅源,在制备具备多孔外壳的核壳硅胶微球时,无需使用模板剂和表面活性剂,大大节约了原料成本,有机硅烷在硅胶微球表面通过水解缩聚直接包覆有机硅外壳,然后经过煅烧,含烃基链或苯基的硅烷化合物中的有机碳链或苯环产生介孔,从而得到了壳层厚度可控的核壳硅胶微球,所述核壳硅胶微球在应用于色谱填料时,能够使色谱柱具有具备优异的小分子分离效果。

- 还没有人留言评论。精彩留言会获得点赞!