一种BIT和BBIT氯化反应工段氯甲烷尾气回收处理工艺的制作方法

本发明涉及氯甲烷回收,尤其涉及一种bit和bbit氯化反应工段氯甲烷尾气回收处理工艺。

背景技术:

1、1,2-苯并异噻唑啉-3-酮(bit)是目前最重要的新型工业杀菌、防霉、防腐剂之一。1,2-苯并异噻唑啉-3-酮具有突出的抑制真菌、霉菌、细菌和藻类等微生物在有机介质中滋生的作用,被认为是微毒、安全无害的绿色环保杀菌、防霉、防腐剂之一。理化性质:白色至微黄色粉末,含量>98%,熔点154℃,水分15~30%不等;用途:一种安全无害高效环保的消毒剂,对枯草芽孢杆菌和大肠杆菌的抑制效果最佳。近年来不断开发,应用于非典型抗精神病药齐拉西酮、鲁拉西酮等新药的合成,也可用于合成其他医药中间体,比如3-氨基-1,2-苯并异噻唑。

2、n-丁基-1,2-苯并异噻唑啉-3-酮(bbit),理化性质:红棕色液体,无味,溶于甲醇、乙醇、甲苯等溶剂,密度:0.824g/ml(25℃)(lit,),沸点:332.9℃/760mmhg(lit,),闪点:155℃,蒸汽压:0.015pa/25℃,密度:1.17g/ml,在通常储存条件下稳定。用途:由于其杀灭真菌功效极佳,近年来其复配产品dg 45、wancide dbt-200可用于治疗脚气以及真菌引起的各种皮肤病等。同时还可以作为微生物杀菌剂、塑料添加剂。

3、bit和bbit在合成工艺中,由于氯化反应工段会产生副产物氯甲烷尾气,而氯甲烷是无色、透明、比水重、易挥发的液体,有类似醚的气味和甜味,不燃烧,但与高浓度氧混合后形成爆炸的混合物。氯甲烷微溶于水,与绝大多数常用的有机溶剂互溶,与其他含氯溶剂、乙醚和乙醇也可以任意比例混溶。

4、吸附、吸收、冷凝是常用的氯甲烷回收、清除方法,吸附、吸收法通常用于生产装置尾气中少量的氯甲烷处理,以达到尾气合格排放的环保标准,不适合大量的氯甲烷回收再利用。现有氯甲烷回收装置存在吸附、吸收介质用量大,特别是回收气含水,不利于装置的稳定运行;在系统控制方面存在冷凝至一氯甲烷液化后就不能再继续深冷,回收率低,含有液化voc杂质成分,从而造成一部分氯甲烷浪费,还降低氯甲烷纯度,并造成空气污染,提高尾气处理成本,尾气环保排放压力大。

5、于是,发明人有鉴于此,针对现有的结构及缺失予以研究改良,提供一种bit和bbit氯化反应工段氯甲烷尾气回收处理工艺,以期达到更具有实用价值的目的。

技术实现思路

1、为了解决上述背景技术中提到的问题,本发明提供一种bit和bbit氯化反应工段氯甲烷尾气回收处理工艺。

2、为了实现上述目的,本发明采用了如下技术方案:

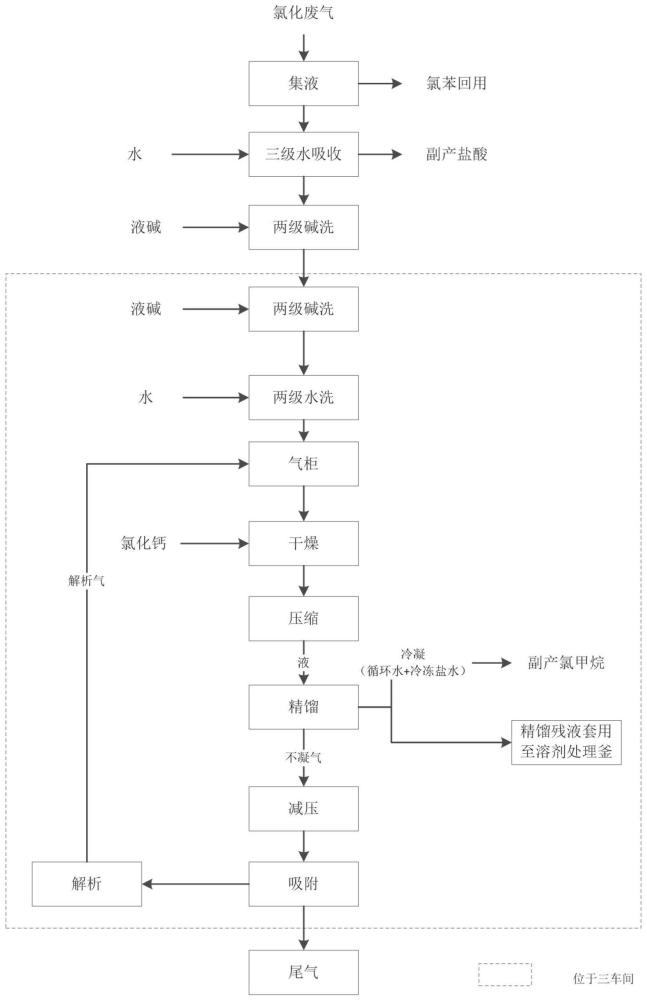

3、一种bit和bbit氯化反应工段氯甲烷尾气回收处理工艺,包括以下步骤:

4、s1、来自bit和bbit氯化反应工段氯甲烷尾气,自车间真空泵输送至生产车间后,经过一级碱洗塔和二级碱洗塔两级碱洗,产生的碱洗液经一级碱洗循环泵和二级碱洗循环泵进行加压循环碱洗;

5、其中一级碱洗塔和二级碱洗塔的温度控制40-60℃,压力控制4-10kpa;

6、s2、经两级碱洗后的氯甲烷尾气输送至碱洗出口缓冲罐进行缓冲储存,再依次经一级水洗塔和二级水洗塔的两级水洗后进入水洗出口缓冲罐缓冲储存;

7、其中一级水洗塔和二级水洗塔的温度控制40-60℃,压力控制4-10kpa;

8、s3、经两级水洗后的氯甲烷尾气经过气柜前水封罐进入气柜,当气柜中氯甲烷气体储存至一定量后,再依次进入气柜后水封罐和气柜出口缓冲罐,并在罗茨风机作用下将氯甲烷气体鼓入1#干燥床干燥,之后进入压前缓冲罐;

9、1#干燥床温度控制在25-60℃,压力控制38kpa-0.1mpa;

10、气柜主要起到缓冲、缓解氯甲烷气体产出的不均匀性、临时储存等作用,可使工艺系统运行更加平稳;

11、s4、压前缓冲罐内的气体经过氯甲烷压缩机a和氯甲烷压缩机b加压至0.7-1.0mpa之后进入压后缓冲罐,加压后再经压后缓冲罐侧壁上的来自压后缓冲罐管道进入精馏塔精馏;压后缓冲罐温度控制40-60℃,压力控制0.9-1.5mpa;

12、精馏塔温度控制165-185℃,压力控制0.9-1.5mpa;

13、s5、所述精馏塔塔底的重组分,主要包含水、氯苯和少量氯甲烷通过来自精馏塔管道输送至精馏塔残液分离罐进行分离;

14、而轻组分蒸出,依次经过精馏塔冷凝器和精馏塔二级冷凝器的两级冰水冷凝后,进入氯甲烷中间槽暂存;

15、精馏塔冷凝器和精馏塔二级冷凝器的管程温度控制37.5℃,管程压力为0.73-1.1mpa,壳程温度为5.5-26℃,壳程压力为0.45-0.7mpa;

16、s6、氯甲烷中间槽内的氯甲烷气体进入循环干燥床干燥处理,循环干燥后转入储罐区氯甲烷储存并装车外售;

17、循环干燥床温度控制40-60℃,压力控制0.9-1.5mpa。

18、优选地,所述碱洗出口缓冲罐的顶部连通有来自循环干燥床尾气管道和来自变压吸附装置解析气管道的气体。

19、优选地,所述步骤s3中,1#干燥床干燥所产生的废液进入底部的干燥床废液罐,干燥床废液罐内的废水经干燥床废液泵输送至三废处理车间废水分类收集池进行分类处理。

20、优选地,所述步骤s3中,所述气柜出口缓冲罐的底部通过风机出口排液泵将残液输送至残液槽。

21、优选地,所述步骤s5中,所述精馏塔的重组分主要包含水、氯苯和少量氯甲烷,从精馏塔塔底排出进入精馏塔残液分离罐进行残液分离。

22、优选地,所述步骤s5中,所述精馏塔塔顶未经冷凝的不凝性气体进入不凝气缓冲罐,再由不凝气缓冲罐进入变压吸附装置吸附后排放,变压吸附装置定期解析的氯甲烷气体套用回两级碱洗塔出口,并经过水洗后再去氯甲烷气柜与之后的氯甲烷合并处理。

23、优选地,所述步骤s6中,所述循环干燥床底部的废液进入氯甲烷闪蒸罐进行闪蒸,并通过蒸汽闪蒸出氯甲烷与水洗出口氯甲烷合并。

24、优选地,所述氯甲烷闪蒸罐的底部通过管道连接有废水槽,所述废水槽内的残留废水经底部的废水槽输送泵输送至事故缓冲罐进行缓冲,再进入活性炭吸附装置进行吸附处理。

25、与现有技术相比,本发明的有益效果是:

26、本发明中,来自bit和bbit氯化反应工段氯甲烷尾气,采用“两级碱洗+两级水洗+干燥+精馏回收+变压吸附解析”进行处理,回收氯甲烷,其中精馏塔顶未经冷凝的不凝性气体,进入活性炭变压吸附系统吸附后排放,吸附装置定期解析的氯甲烷气体,套用回碱洗塔出口,经过水洗后再去氯甲烷气柜与之后的氯甲烷合并处理;氯甲烷气柜主要起到缓冲、缓解氯甲烷气体产出的不均匀性、临时储存等作用,可使工艺系统运行更,加平稳具有较高的社会使用价值和应用前景。

技术特征:

1.一种bit和bbit氯化反应工段氯甲烷尾气回收处理工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种bit和bbit氯化反应工段氯甲烷尾气回收处理工艺,其特征在于,所述碱洗出口缓冲罐(5)的顶部连通有来自循环干燥床尾气管道(502)和来自变压吸附装置解析气管道(503)的气体。

3.根据权利要求1所述的一种bit和bbit氯化反应工段氯甲烷尾气回收处理工艺,其特征在于,所述步骤s3中,1#干燥床(18)干燥所产生的废液进入底部的干燥床废液罐(16),干燥床废液罐(16)内的废水经干燥床废液泵(17)输送至三废处理车间废水分类收集池进行分类处理。

4.根据权利要求1所述的一种bit和bbit氯化反应工段氯甲烷尾气回收处理工艺,其特征在于,所述步骤s3中,所述气柜出口缓冲罐(12)的底部通过风机出口排液泵(15)将残液输送至残液槽(24)。

5.根据权利要求1所述的一种bit和bbit氯化反应工段氯甲烷尾气回收处理工艺,其特征在于,所述步骤s5中,所述精馏塔(26)的重组分主要包含水、氯苯和少量氯甲烷,从精馏塔(26)塔底排出进入精馏塔残液分离罐(23)进行残液分离。

6.根据权利要求1所述的一种bit和bbit氯化反应工段氯甲烷尾气回收处理工艺,其特征在于,所述步骤s5中,所述精馏塔(26)塔顶未经冷凝的不凝性气体进入不凝气缓冲罐(32),再由不凝气缓冲罐(32)进入变压吸附装置(33)吸附后排放,变压吸附装置(33)定期解析的氯甲烷气体套用回两级碱洗塔出口,并经过水洗后再去氯甲烷气柜(10)与之后的氯甲烷合并处理。

7.根据权利要求1所述的一种bit和bbit氯化反应工段氯甲烷尾气回收处理工艺,其特征在于,所述步骤s6中,所述循环干燥床(31)底部的废液进入氯甲烷闪蒸罐(37)进行闪蒸,并通过蒸汽闪蒸出氯甲烷与水洗出口氯甲烷合并。

8.根据权利要求7所述的一种bit和bbit氯化反应工段氯甲烷尾气回收处理工艺,其特征在于,所述氯甲烷闪蒸罐(37)的底部通过管道连接有废水槽(38),所述废水槽(38)内的残留废水经底部的废水槽输送泵(39)输送至事故缓冲罐(40)进行缓冲,再进入活性炭吸附装置(41)进行吸附处理。

技术总结

本发明公开了一种BIT和BBIT氯化反应工段氯甲烷尾气回收处理工艺,包括以下步骤:S1、来自BIT和BBIT氯化反应工段氯甲烷尾气,自车间真空泵输送至生产车间后,经过一级碱洗塔和二级碱洗塔两级碱洗,产生的碱洗液经一级碱洗循环泵和二级碱洗循环泵进行加压循环碱洗;S2、经两级碱洗后的氯甲烷尾气输送至碱洗出口缓冲罐进行缓冲储存,再依次经一级水洗塔和二级水洗塔的两级水洗后进入水洗出口缓冲罐缓冲储存;S3、经两级水洗后的氯甲烷尾气经过气柜前水封罐进入气柜,当气柜中氯甲烷气体储存至一定量后,再进入气柜出口缓冲罐,并在罗茨风机作用下将氯甲烷气体鼓入1#干燥床干燥,之后进入压前缓冲罐。

技术研发人员:刘兴然,张华,陈宇

受保护的技术使用者:安徽英特力工业工程技术有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!