一种中速磨煤机动静态分离器的制作方法

本技术涉及一种中速磨煤机,尤其是一种中速磨煤机动静态分离器,属于制粉破碎设备。

背景技术:

1、公知的,中速磨煤机动静态分离器主要应用于火力发电厂燃煤制粉系统,一般当煤粉细度要求r90%≤16%应用动态分离器,即用90um的筛子对煤粉进行过筛时,筛上剩余量为16%。该分离器应用领域具有一定的局限性,对于热解等工艺,要求煤粉粒度达到55um左右,煤粉细度较大的工程采用现有的动态分离器无法实现。

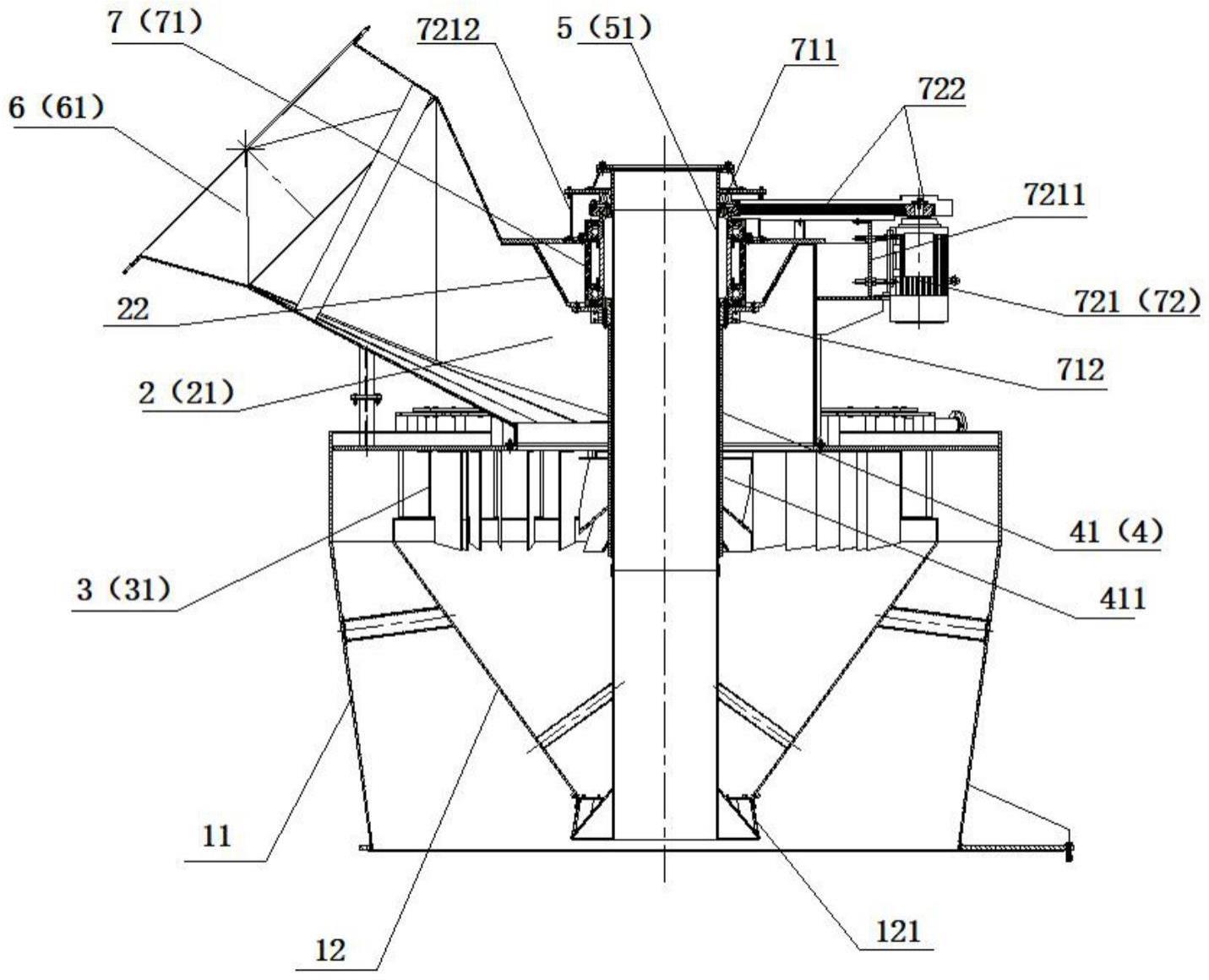

2、目前,如图1所示,现有中速磨煤机动态分离器的结构主要包括:由分离器体i1、分离器体ii 2、静态叶轮3、旋转叶轮4、驱动装置5、分配器体6、落煤管7、出粉管8、变频电机9等件组成。其中,分离器体i1由下锥体、内锥体、底法兰、上法兰、支撑管等件组成,分离器体ii2由上锥体、上下法兰等组成,分配器体6由外锥体、内锥体、上盖板等件组成。静态叶轮3由15-65个竖直叶片,按一定角度均匀分布焊接在上下两法兰上,静态叶笼叶片与水平方向夹角为30-50°,竖直叶片所在的平面不经过法兰盘的轴心,静叶片是不能调整的。静态叶轮3固定在内锥筒上法兰上,对煤粉气流进行初级分离,当叶片之间的距离较小时,容易造成分离器堵塞及冲刷磨损严重。旋转叶轮4由上下法兰、内锥体,沿圆周方向均匀布置的,焊接在上法兰及锥体上的20-70组叶片等件组成。锥体上盖内接旋转套筒,锥体上盖与动态叶轮上法兰间由多个均匀布置的支撑管支撑,旋转套筒转动带动整个动态叶龙转动。旋转叶轮4对煤粉气流进行二级分离。

3、可见,现有中速磨煤机动态分离器的外锥体及动叶轮结构复杂,安装及维护不方便,经济性差。而其静叶片角度不可调节,筛选合适细度的煤粉效率相对低。

技术实现思路

1、为了克服现有中速磨煤机动态分离器结构复杂,安装操作不方便,经济性差,应用领域具有局限性以及煤粉细度可调节范围窄等问题,本实用新型提供一种中速磨煤机动静态分离器,结构简单,可靠性高,能够拓宽分离器筛选的细度范围。

2、本实用新型解决其技术问题采用的技术方案是:

3、一种中速磨煤机动静态分离器,包括分离器模块、分配器模块、静态分离模块、动态分离模块、落煤模块、出粉模块以及驱动模块;

4、所述分离器模块包括分离器体,主要由同心布置的具有上直筒部的外锥体以及具有上直筒部的内锥体组成;

5、所述分配器模块包括分配器体,主要由异型分配腔室组成,异型分配腔室的一端连通在分离器体的顶端,异型分配腔室另一端设置在偏离分离器中心线的一侧;

6、所述静态分离模块包括固定格栅和静叶片角度调节结构,固定格栅包括多个沿分离器体上端口圆周方向布置的静叶片,静叶片角度调节结构用于联动改变静叶片的角度;

7、所述动态分离模块包括下端周向设有多组右旋叶片的旋转轴套,旋转轴套的上端连接驱动模块,其下端设置在分配器体的顶端内部,右旋叶片位于内锥体的上端口。

8、可选的,所述静叶片角度调节结构包括拨动件、调位环和调位杆,调位环安装在分离器体顶部且可环向往复移动,拨动件设置在分离器体顶部并与调位环连接,调位环的下部沿圆周布置多个与静叶片数量相同的调位柱及调位杆,调位柱的顶端转动连接在调位环上,调位柱的下端滑动设置在调位杆一端的条形孔内,调位杆的另一端转动连接在对应静叶片的上部。

9、可选的,所述静叶片的数量为20-50,每个静叶片通过一个中心轴转动安装在分离器体顶端内部,中心轴的顶端穿出分离器体顶部与调位杆转动相连;所述右旋叶片为10-30组,右旋叶片与水平面夹角为35°-65°。

10、可选的,所述静叶片通过套管固定连接在中心轴上,所述中心轴通过调节轴承组件安装在分离器的上盖板与内锥体的上法兰之间;所述中心轴的上部固定设有与静叶片角度一致的指示杆。

11、可选的,所述调位环还配设有若干个挡托轮结构,所述挡托轮结构固定在分离器体顶部并沿调位环的走向环形布置,所述挡托轮结构上设有与调位环形状一致的导轨槽及与调位环滚动接触的托轮,用于支撑及限位调位环。

12、可选的,所述拨动件包括伸缩操纵杆,所述伸缩操纵杆的一端通过耳板连接在调位环的侧部,伸缩操纵杆的一端通过连接座安装在分离器体顶部,伸缩操纵杆与耳板和连接座均转动连接。

13、可选的,所述出粉模块包括出粉管道,所述出粉管道连接在异型分配腔室偏离分离器中心线的一端。

14、可选的,所述分离器体的内锥体下部松动连接有分瓣锥体,所述分瓣锥体可在重力作用下脱离内锥体。

15、可选的,所述落煤模块包括设置在分离器中心线上的落煤管,落煤管依次贯穿分配器体及驱动装置连接至分离器体的内锥体底部,旋转轴套设置在落煤管外部。

16、可选的,所述驱动模块包括设置在旋转轴套上的轴承组件以及与旋转轴套传动连接的驱动组件;所述轴承组件密封安装在分配器体与落煤管之间,所述驱动组件包括变频电机和皮带传动结构。

17、相比现有技术,本实用新型的一种中速磨煤机动静态分离器,通过简化优化改进后的分离器模块、分配器模块、静态分离模块和动态分离模块,使整个分离器结构简单,重量较轻,可靠性高,经济性较好。同时基于右旋叶片构造的动态分离模块,获得了更好的吸风效果,增加了通风效率,对于煤粉细度要求较粗的工艺具有重要意义。本实用新型还利用具有静叶片角度调节结构的静态分离模块,实现对静叶片开度的调整,进而完成了煤粉细度的调整,最终拓宽了分离器筛选的细度范围。

技术特征:

1.一种中速磨煤机动静态分离器,包括分离器模块、分配器模块、静态分离模块、动态分离模块、落煤模块、出粉模块以及驱动模块;其特征是:

2.根据权利要求1所述的一种中速磨煤机动静态分离器,其特征是:所述静叶片角度调节结构包括拨动件、调位环和调位杆,调位环安装在分离器体顶部且可环向往复移动,拨动件设置在分离器体顶部并与调位环连接,调位环的下部沿圆周布置多个与静叶片数量相同的调位柱及调位杆,调位柱的顶端转动连接在调位环上,调位柱的下端滑动设置在调位杆一端的条形孔内,调位杆的另一端转动连接在对应静叶片的上部。

3.根据权利要求2所述的一种中速磨煤机动静态分离器,其特征是:所述静叶片的数量为20-50,每个静叶片通过一个中心轴转动安装在分离器体顶端内部,中心轴的顶端穿出分离器体顶部与调位杆转动相连;所述右旋叶片为10-30组,右旋叶片与水平面夹角为35°-65°。

4.根据权利要求3所述的一种中速磨煤机动静态分离器,其特征是:所述静叶片通过套管固定连接在中心轴上,所述中心轴通过调节轴承组件安装在分离器的上盖板与内锥体的上法兰之间;所述中心轴的上部固定设有与静叶片角度一致的指示杆。

5.根据权利要求4所述的一种中速磨煤机动静态分离器,其特征是:所述调位环还配设有若干个挡托轮结构,所述挡托轮结构固定在分离器体顶部并沿调位环的走向环形布置,所述挡托轮结构上设有与调位环形状一致的导轨槽及与调位环滚动接触的托轮,用于支撑及限位调位环。

6.根据权利要求5所述的一种中速磨煤机动静态分离器,其特征是:所述拨动件包括伸缩操纵杆,所述伸缩操纵杆的一端通过耳板连接在调位环的侧部,伸缩操纵杆的一端通过连接座安装在分离器体顶部,伸缩操纵杆与耳板和连接座均转动连接。

7.根据权利要求6所述的一种中速磨煤机动静态分离器,其特征是:所述出粉模块包括出粉管道,所述出粉管道连接在异型分配腔室偏离分离器中心线的一端。

8.根据权利要求7所述的一种中速磨煤机动静态分离器,其特征是:所述分离器体的内锥体下部松动连接有分瓣锥体,所述分瓣锥体可在重力作用下脱离内锥体。

9.根据权利要求8所述的一种中速磨煤机动静态分离器,其特征是:所述落煤模块包括设置在分离器中心线上的落煤管,落煤管依次贯穿分配器体及驱动装置连接至分离器体的内锥体底部,旋转轴套设置在落煤管外部。

10.根据权利要求9所述的一种中速磨煤机动静态分离器,其特征是:所述驱动模块包括设置在旋转轴套上的轴承组件以及与旋转轴套传动连接的驱动组件;所述轴承组件密封安装在分配器体与落煤管之间,所述驱动组件包括变频电机和皮带传动结构。

技术总结

一种中速磨煤机动静态分离器,包括分离器模块、分配器模块、静态分离模块、动态分离模块、落煤模块、出粉模块以及驱动模块;分离器模块包括分离器体,主要由同心布置的具有上直筒部的外锥体以及具有上直筒部的内锥体组成;分配器模块包括分配器体,主要由异型分配腔室组成;静态分离模块包括固定格栅和静叶片角度调节结构,固定格栅包括多个沿分离器体上端口圆周方向布置的静叶片,静叶片角度调节结构用于联动改变静叶片的角度;动态分离模块包括下端周向设有多组右旋叶片的旋转轴套,旋转轴套的上端连接驱动模块,其下端设置在分配器体的顶端内部,右旋叶片位于内锥体的上端口。本技术结构简单,可靠性高,能够拓宽分离器筛选的细度范围。

技术研发人员:孟凡荣,王立芳

受保护的技术使用者:中国电建集团长春发电设备有限公司

技术研发日:20230104

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!