一种用于环状碳酸酯分离的降膜蒸发器的制作方法

本技术涉及降膜蒸发器领域,具体涉及一种用于环状碳酸酯分离的降膜蒸发器,适用于碳酸乙烯酯/碳酸丙烯酯和液体催化剂的分离。

背景技术:

1、碳酸乙烯酯/碳酸丙烯酯是一种重要的有机合成中间体和溶剂,是酯交换法生产碳酸二甲酯的原料,也用作锂电池电解液的溶剂,塑料和橡胶的发泡剂,合成润滑油的稳定剂,以及发泡剂的交联剂等。

2、在传统的以环氧乙烷/环氧丙烷和二氧化碳为原料,使用离子液体催化剂生产碳酸乙烯酯/碳酸丙烯酯的工艺中,碳酸乙烯酯/碳酸丙烯酯合成后需将其与离子液体催化剂进行分离。目前主要应用的设备为薄膜蒸发器,其存在以下缺点:(1)处理能力低。薄膜蒸发器由电机、转动刮板和筒体组成,换热面积只由筒体内表面提供,导致设备无法制作过大,最大换热面积约100㎡,处理能力低,大规模生产需使用多套薄膜蒸发器才能满足要求。(2)动力消耗大。由于使用电机带动刮板,设备动力消耗增加,在大规模生产中,动力消耗愈加明显。(3)密封性能差。由于存在电机转动,导致设备的密封性在运行一段时间后变差,在真空要求高的系统内会对生产工艺造成较差影响。(4)结构复杂且日常维护繁琐。设备由多个分体设备组成,结构复杂。设备换热面积越大,占地面积越大,安装、检修和维护工作量越大。

3、针对上述缺点,本实用新型提出了一种用于环状碳酸酯分离的降膜蒸发器,单体设备处理能力大,结构简单维护方便,无动力消耗,密封性能好,且与常规的降膜蒸发器相比单次蒸发比例高,设备降低压降低分离条件温和,碳酸乙烯酯/碳酸丙烯酯产品纯度和收率高,运行时间长,负荷调整范围大。

技术实现思路

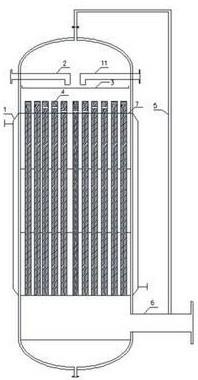

1、为了实现上述目的,本实用新型采用的技术方案为:一种用于环状碳酸酯分离的降膜蒸发器,包含加热壳体,其特征在于:所述加热壳体顶部进料口下方设置液体分布器,所述液体分布器下方为降膜换热管,所述降膜换热管采用圆台结构并设置齿形槽,所述加热壳体设有平衡管和物料循环管线,所述加热壳体根据生产要求可设置为多段。

2、作为本实用新型的一种优选技术方案,所述液体分布器采用筛孔式液体分布器,液体分布器覆盖所有换热管,其开孔位置与下部的降膜换热管错开布置,筛孔开孔直径为2mm至30mm,液体分布器外端堰高10mm至100mm。

3、作为本实用新型的一种优选技术方案,所述降膜换热管为圆台形高效换热管,换热管伸出上部管板50mm至150mm,换热管长为2m至20m,换热管根据生产要求采用光壁、波纹、螺纹等结构。

4、作为本实用新型的一种优选技术方案,所述降膜换热管伸出管板部分开有齿形槽,降膜换热管在降膜蒸发器内根据生产要求齿形槽的位置可分为3部分,内部降膜换热管齿形槽底端据管板高度5mm至35mm,中间部分降膜换热管齿形槽底端据管板高度15mm至45mm,最外侧降膜换热管齿形槽底端据管板高度25mm至55mm。

5、作为本实用新型的一种优选技术方案,所述降膜换热管齿形槽上下端为齿形,两端为直线型,开槽的槽长为10mm至30mm,槽高为5mm至20mm,齿形角度为20°至75°,齿高2mm至15mm,每根降膜换热管在同一高度均布开3个齿形槽。

6、作为本实用新型的一种优选技术方案,所述多段加热壳体顶部气相区和底部出料口设置有平衡管,平衡管直径为10mm至50mm。

7、作为本实用新型的一种优选技术方案,所述加热壳体顶部气相区和底部出料口设置有平衡管,所述加热壳体设置有物料循环管线,蒸发后液体物料可选择性循环返回降膜蒸发器再次进行蒸发。

8、作为本实用新型的一种优选技术方案,所述多段加热壳体根据情况可分为多段,每段均设有加热介质进口和加热介质出口,互不影响可单独使用。

9、本实用新型的优点及有益效果是:上述设备应用于环状碳酸酯分离时,设备体积小换热面积大,单台可达到500m2以上,生产能力大,无多余电耗,单程蒸发比例大于40%,真空度高分离温度低,产品纯度和产品收率高,副反应少,设备运行时间长无需频繁停车检修。

技术特征:

1.一种用于环状碳酸酯分离的降膜蒸发器,包含加热壳体,其特征在于:所述加热壳体顶部进料口下方设置液体分布器,所述液体分布器下方为降膜换热管,所述降膜换热管采用圆台结构并设置齿形槽,所述加热壳体设有平衡管和物料循环管线,所述加热壳体根据生产要求可设置为多段。

2.根据权利要求1所述的一种用于环状碳酸酯分离的降膜蒸发器,其特征在于:所述液体分布器采用筛孔式液体分布器,液体分布器覆盖所有换热管,其开孔位置与下部的降膜换热管错开布置,筛孔开孔直径为2mm至30mm,液体分布器外端堰高10mm至100mm。

3.根据权利要求1所述的一种用于环状碳酸酯分离的降膜蒸发器,其特征在于:所述降膜换热管为圆台形高效换热管,换热管伸出上部管板50mm至150mm,换热管长为2m至20m,换热管根据生产要求可以采用光壁、波纹或螺纹结构。

4.根据权利要求1所述的一种用于环状碳酸酯分离的降膜蒸发器,其特征在于:所述降膜换热管伸出管板部分开有齿形槽,降膜换热管在降膜蒸发器内根据生产要求齿形槽的位置可分为3部分,内部降膜换热管齿形槽底端据管板高度5mm至35mm,中间部分降膜换热管齿形槽底端据管板高度15mm至45mm,最外侧降膜换热管齿形槽底端据管板高度25mm至55mm。

5.根据权利要求4所述的一种用于环状碳酸酯分离的降膜蒸发器,其特征在于:所述降膜换热管齿形槽上下端为齿形,两端为直线型,开槽的槽长为10mm至30mm,槽高为5mm至20mm,齿形角度为20°至75°,齿高2mm至15mm,每根降膜换热管在同一高度均布开3个齿形槽。

6.根据权利要求1所述的一种用于环状碳酸酯分离的降膜蒸发器,其特征在于:所述加热壳体顶部气相区和底部出料口设置有平衡管,所述加热壳体设置有物料循环管线,蒸发后液体物料可选择性循环返回降膜蒸发器再次进行蒸发。

7.根据权利要求1所述的一种用于环状碳酸酯分离的降膜蒸发器,其特征在于:所述多段加热壳体根据情况可分为多段,每段均设有加热介质进口和加热介质出口,互不影响可单独使用。

技术总结

一种用于环状碳酸酯分离的降膜蒸发器,包含加热壳体,其特征在于:所述加热壳体顶部进料口下方设置液体分布器,所述液体分布器下方为降膜换热管,所述降膜换热管采用圆台结构并设置齿形槽,所述加热壳体设有平衡管和物料循环管线,所述加热壳体根据生产要求可设置为多段。本技术是一种用于环状碳酸酯分离的降膜蒸发器,设备处理能力大,蒸发比例高,运行能耗低,产品纯度和收率高,设备运行稳定。

技术研发人员:屈强好,马庆怀,蒋志明

受保护的技术使用者:唐山好誉科技开发有限公司

技术研发日:20230201

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!