一种聚合物脱挥系统的制作方法

本技术涉及一种聚合物脱挥系统,尤其涉及一种高粘度丁烯聚合物脱挥系统,属于聚合物的脱挥。

背景技术:

1、聚丁烯(pb-1)类似于聚乙烯和聚丙烯,是通过丁烯聚合反应生成的一种高等规立构的热塑性塑料,因自身独特的晶体结构,具有优异的物理化学性能,被誉为“塑料中的黄金”,聚丁烯具有优异的耐温性、耐持久性、化学稳定性和可塑性,无味、无臭、无毒,是目前世界上尖端的化学材料之一。

2、聚丁烯作为一种高分子材料,由于其具有优异的性能,被广泛应用到管材、密封膜及其他包装材料等,但其自主工业化生产系统尚不完善。

3、聚丁烯的合成方法包括液相本体法、淤浆法、气相法等。

4、液相本体法聚合工艺简单,生产效率高,但由于丁烯聚合物溶解于丁烯-1单体中会溶解或溶胀,特别在30℃以上时,产物体系粘度比较大,流动性差,造成传质传热困难,限制了聚合反应的转化率,对设备的产能达标有非常大的影响。

5、淤浆法采用惰性溶剂,操作较简单,通过离心分离及进一步的精馏能够将无规物分离,反应热也容易导出,但聚丁烯在烷烃溶剂中的溶解度增加,造成部分聚丁烯溶胀或溶解,反应结束后需要经过凝絮处理得到固体产物,而且直接沉淀出来的聚丁烯形态较差,很难实现直接固体出料,而且溶剂与未反应单体的分离与回收的装置会增加工艺流程的复杂性,增加企业生产成本。

6、气相法聚合中一般存在低于丁烯-1沸点的惰性气体,惰性气体的浓度和分压低,聚合反应速率慢,聚合反应的转化率不高,因此在加入催化剂过程中即使有极少量的烃类溶剂,生成的丁烯聚合物也会发生团聚,导致产物结块并粘附在反应器上,造成反应器无法长期稳定运行,而且后期需要对未反应单体与惰性气体进行分离提纯。气相聚合对工艺技术以及设备要求非常高,目前的现有技术主要处于研发和中试阶段,鲜少存在工业化生产系统。

7、现有技术大多采用液相本体法生产聚丁烯产品。该工艺中丁烯聚合反应在压力1.5~2.0mpa.g和温度70~90℃左右的条件下进行,催化剂、助剂和氮气、氢气从反应器顶部连续加入到反应器内,丁烯既是聚合反应单体也是反应体系的溶剂,生成的丁烯聚合物和丁烯单体的混合浆液在反应器底部连续性排出,聚合反应产生的热量通过顶部排放的循环气由循环气冷却器除去,循环气经过加压、精制后再返回反应器继续参与反应。丁烯聚合反应一般控制聚合物生成比例在20~25%,聚合物含量过高会导致物料粘度非常大,反应器无法运转。因此丁烯聚合产物含有大量的溶剂挥发分,由于丁烯聚合物极易溶解或溶胀在自身单体及其他烃类溶剂中,造成与聚合反应器相连的后续处理设备难以稳定长期运行,加上丁烯聚合物存在晶型转变行为而影响产品的高等规度性能指标等因素,制约了聚丁烯工业化生产。

8、因此,如何从丁烯聚合物中除去挥发性组分是聚丁烯生产工艺的技术难点。为了脱除丁烯聚合物中的挥发性组分,现有技术研发了各种技术方案。

9、在一现有技术方案中,在来自聚合反应器的混合物料中加入一定量的水和添加剂,经过一级静态混合器充分混合去除催化剂以终止聚合反应并提高产品的性能。聚合物混合浆液通过离心泵加压并通过换热器,以使单体和溶剂完全汽化,然后进入一级闪蒸罐进行闪蒸,该闪蒸罐的操作压力为1.5~1.8mpa.g,闪蒸罐底部被提浓的浆状料靠压差自流到二级闪蒸罐进行闪蒸,再次被提浓的浆状料依靠重力进入造粒单元进行后续操作。从闪蒸罐顶部排出的丁烯、正己烷等进入溶剂回收塔,分别回收丁烯与正己烷;回流罐顶部出来的不凝气通过管道收集至火炬燃烧处理。溶剂回收塔釜出来的少量重组分作为副产品外售。该技术为典型的聚合物溶剂闪蒸回收流程,从工艺过程模拟、反应原理上都是经典单元操作,利用溶剂的沸点差异,通过减温减压操作将物料进行分离。

10、在另一现有技术方案中,利用变压闪蒸的手段除去丁烯聚合物中的挥发性组分,即,将未反应的丁烯-1、少量的正己烷等与聚合物分离,得到挥发分指标合格的聚合物产品。在该技术方案中,使来自聚合反应器的混合物料送至去活化剂罐,该罐中加入一定量的水和添加剂,以将催化剂残余物去活化。去活化罐底部安装有齿轮泵,齿轮泵压力控制在2.0~8.0mpa.g,之后经一级换热器换热,经换热后的混合物出口压力2.5mpa.g,温度65~85℃,以引起部分丁烯-1与混合物溶液分离。该换热器采用水蒸气加热,其温度不超过146℃,因为该温度是丁烯-1的临界温度。该一级换热器的出口获得气液混合的丁烯-1及和聚合物溶液。然后进入二级换热器,使用高温传热油作为加热流体。经换热后混合物出口压力0.7mpa.g,温度210℃,以达到超临界状态。之后,混合物进入第一闪蒸罐进行脱挥。第一闪蒸罐顶部的气相物料送往精制单元的丁烯-1精馏塔,由于重力的作用,聚丁烯熔体沉降在闪蒸罐的底部。聚丁烯熔体借助于齿轮泵从闪蒸罐的底部排出,引入三级换热器,其使用高温传热油作为加热流体。经换热后混合物出口压力0.5mpa.g,温度210℃,进入第二闪蒸罐进行脱挥。第二闪蒸罐采用真空度为25毫巴,温度为210℃的操作条件进行脱挥,闪蒸罐底部聚合物由齿轮泵输送往造粒工序。气相物料由真空泵和压缩机加压后送往精制单元的丁烯-1精馏塔。该技术方案与典型的聚合物溶剂闪蒸回收流程类似,利用溶剂的沸点差异,通过减温减压真空操作将物料进行分离。该技术的核心是通过导热油对物料加热到超临界状态下进行换热,利用变压闪蒸的手段将未反应的丁烯-1、少量的正己烷等与聚合物分离。

11、聚丁烯已有80年工业化进程,其产能和技术一直没有突破的根本原因主要就在于聚丁烯产品本身的结晶特性而决定的常规闪蒸脱挥方法存在很大的瓶颈。聚丁烯作为一种多晶型的半结晶性热塑性树脂,实际上生产过程中,丁烯聚合物独有的结晶性能与溶剂的含量有很大的相关性,其性能随着晶型的不同有着很大的差异,而结晶行为和晶型转变过程亚稳态的不规则的层状堆叠取向会沿着聚合物链拉伸方向择优取向,结晶转变速率随着温度的升高而降低。随着闪蒸的进行,溶剂的不断挥发,聚合物温度越来越低,而浓度越来越增大,其结晶特性也随之变化,丁烯聚合产物从片状物、絮状物往粘稠状熔融态、纤维状固体进行变化。

12、在上述的两种现有技术方案中,闪蒸过程中聚合物会随着丁烯气体进入设备的各个管线,附着在闪蒸罐内壁和管线上,造成出料口、气相管线和放空管线堵塞,在闪蒸结束后,不仅无法从下底阀出料,而且出罐釜也相当困难,无法进行下一步生产操作,而且闪蒸罐后续清理工作难度大且效率低,进而易发生损伤设备等严重问题。

13、因此,研发出一种新型的聚合物脱挥系统,成为了本领域亟待解决的问题之一。

技术实现思路

1、为解决上述技术问题,本实用新型的目的在于提供一种聚合物脱挥系统。该聚合物脱挥系统尤其适用于对高粘度丁烯聚合物进行脱挥,能够解决聚合物流动不畅等问题,且具有优良的脱挥效果。

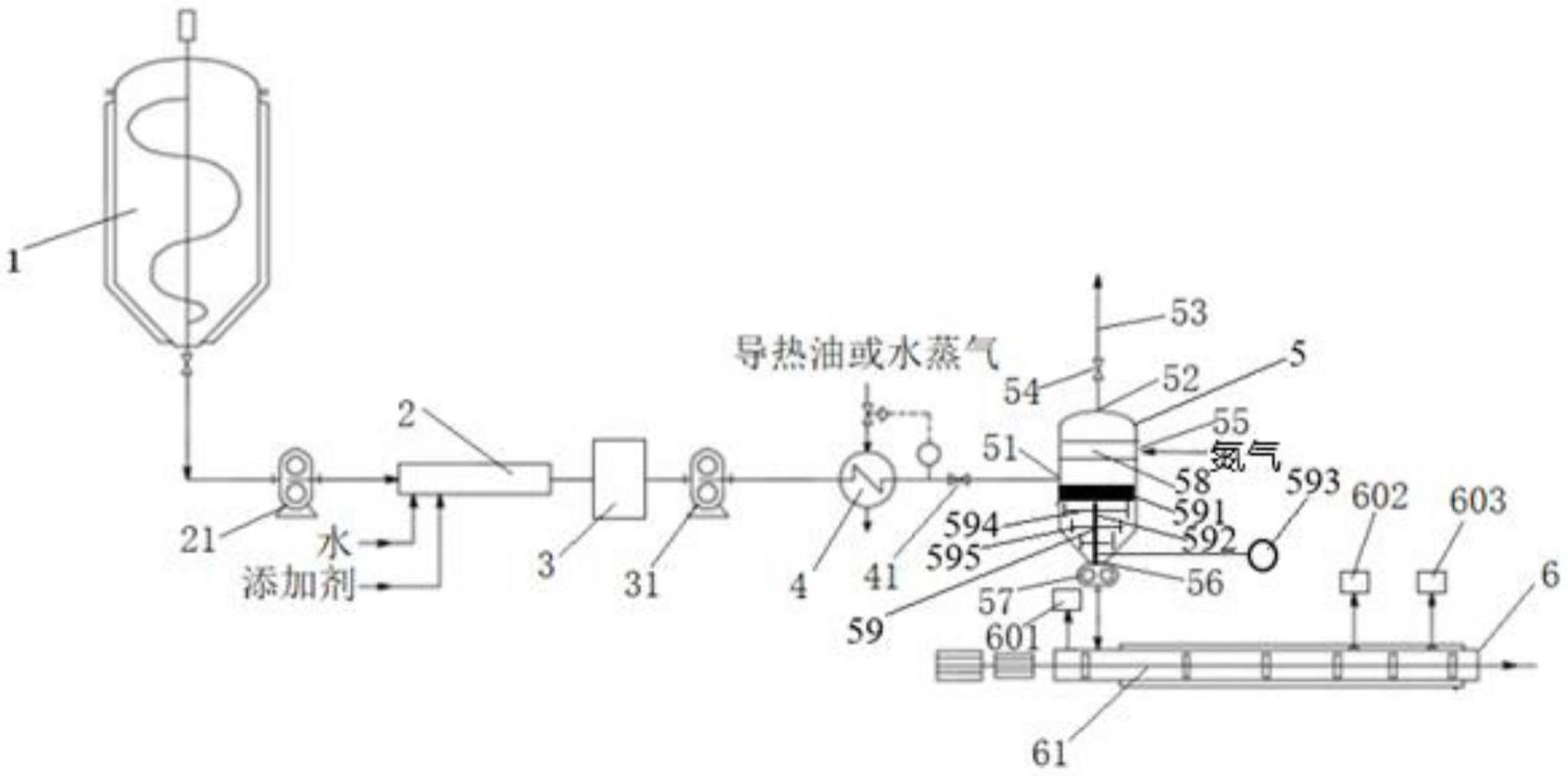

2、为了实现上述目的,本实用新型提供了一种聚合物脱挥系统,所述聚合物脱挥系统至少包括:脱挥罐;所述脱挥罐的侧壁设置有物料入口,所述脱挥罐的顶部设置有气相出口,所述脱挥罐的侧壁上部设置有反吹气体入口,所述脱挥罐的底部设置有固相物料出口;所述脱挥罐的内部设置有除沫器和刮料装置;所述除沫器设置于所述脱挥罐内壁的上部;所述脱挥罐底部的固相物料出口连接有螺杆泵。

3、在上述的聚合物脱挥系统中,优选地,所述脱挥罐的内壁设置有超高分子量聚乙烯衬板。所述超高分子量聚乙烯衬板的摩擦系数极低,仅为0.14左右。通过超高分子量聚乙烯衬板的设置,使脱挥罐的内壁具有高光洁度,可以防止聚合物物料黏附内壁,防粘结性能好。

4、在上述的聚合物脱挥系统中,优选地,在所述脱挥罐中,所述除沫器包括除沫器外框、除沫器床层和反吹管;所述除沫器外框同轴固接于所述脱挥罐的内壁;所述除沫器外框内设置有所述除沫器床层,所述除沫器床层包括上丝网层、下丝网层、上丝网层和下丝网层之间的吹扫腔、设置于上丝网层上方的上格栅以及设置于下丝网层下方的下格栅;所述反吹管为螺旋形盘管,所述螺旋形盘管的外圈支撑于所述除沫器外框的内侧,所述螺旋形盘管的一端穿过所述除沫器外框与所述脱挥罐侧壁设置的所述反吹气体入口连通,所述螺旋形盘管上设置有若干反吹孔,用于使反吹气体进入所述吹扫腔。所述反吹孔的数量可以由本领域技术人员进行常规调整,只要在所述螺旋形盘管上均匀设置即可。更具体地,所述反吹气体可以为氮气,所述反吹气体入口连接于反吹气体输送管线,用于将反吹气体输送至反吹管。更具体地,所述除沫器在垂直方向上设置于所述脱挥罐侧壁的物料入口之上。

5、本实用新型的除沫器具有反吹管,其可以在线对丝网层上的杂质进行高效吹扫,有利于提高所述除沫器的除沫效率,确保气相物料经除沫器后将夹带的液相、固相物料去除,进而大幅度减少气相管线对聚合物的夹带,保证了气相管线的通畅性。

6、在上述的聚合物脱挥系统中,优选地,在所述脱挥罐中,所述刮料装置包括载杆、转动轴、电机、若干横向桨叶以及若干纵向桨叶;所述载杆横向设置于所述脱挥罐内部的中部,并且所述载杆的两端固定于所述脱挥罐的内壁;所述转动轴安装于所述载杆,并且所述转动轴与所述电机相连接,由所述电机驱动所述转动轴转动;所述横向桨叶安装于所述转动轴的圆周表面;所述纵向桨叶安装于所述横向桨叶的外端(两端)。更具体地,所述载杆在垂直方向上设置于所述脱挥罐侧壁的物料入口之下。更优选地,所述转动轴包括柱状内芯、管状中层以及管状外层,所述柱状内芯为塑料内芯,所述管状中层包覆于所述柱状内芯并且所述管状中层为金属层,所述管状外层包覆于所述管状中层并且所述管状外层为塑料层。所述电机至少应连接于所述转动轴的管状中层(即,金属层)。通过该转动轴的结构设计,使得所述的刮料装置具有防静电的功能。

7、在上述的聚合物脱挥系统中,优选地,所述脱挥罐顶部的气相出口连接有气相管线,并且所述气相管线上设置有压力调节阀。所述压力调节阀用于控制所述脱挥罐的压力在0.4~0.6mpa.g。从所述脱挥罐出来的气相物料可以经压缩机加压后送往下一单元进行处理,例如可以送至单体精制单元进行单体的精制与回收。

8、在上述的聚合物脱挥系统中,优选地,所述脱挥罐的顶部和/或侧壁设置有视镜。所述视镜的数量可以由本领域技术人员进行常规调节。

9、本实用新型研发了新型的脱挥罐,在内壁设置有超高分子量聚乙烯衬板,并且内壁的上部设置有具有反吹管的除沫器,中部设置有防静电的刮料装置,脱挥罐底部的固相物料出口连接有螺杆泵。本实用新型的脱挥罐内壁的超高分子量聚乙烯衬板的设置,使其具有高光洁度,可以防止聚合物黏附内壁,防粘结性能好。本实用新型的脱挥罐的结构设计,能够大幅度减少气相管线对聚合物的夹带和聚合物在脱挥罐内壁的附着。本实用新型的刮料装置与螺杆泵的组合可以顺畅地输送聚合物至脱挥罐的下一单元,保证系统长周期稳定运行。

10、根据本实用新型的具体实施方式,优选地,所述聚合物脱挥系统进一步包括:混合器、缓冲罐、加热器和挤压脱挥机;所述混合器至少设置有聚合物混合物料入口和物料出口,所述缓冲罐至少设置有物料入口和物料出口,所述加热器至少设置有物料入口、物料出口、导热介质入口和导热介质出口,所述挤压脱挥机至少设置有物料入口和物料出口;所述混合器的聚合物混合物料入口通过管线连接于聚合反应器,所述混合器的物料出口通过管线连接于所述缓冲罐的物料入口,所述缓冲罐的物料出口通过管线连接于所述加热器的物料入口,所述加热器的物料出口通过管线连接于所述脱挥罐的物料入口,所述脱挥罐底部的螺杆泵的出口连接于所述挤压脱挥机的物料入口。所述挤压脱挥机的物料出口产出脱挥后的聚合物。

11、在上述的聚合物脱挥系统中,优选地,所述混合器为静态混合器。更具体地,所述混合器还设置有水和添加剂的入口。在静态混合器中,来自聚合反应器的聚合物混合物料与适量的水和添加剂充分混合,去除催化剂活性以终止聚合反应并提高产品的性能。所述的聚合物混合物料一般含有20~25%(重量百分含量)左右的聚合物,以及余量的溶剂和/或未反应的单体和催化剂等物质。所述的添加剂可以为本领域常规使用的抗氧化剂和/或减活剂等,本实用新型不对其进行具体限定和赘述。更优选地,所述混合器的聚合物混合物料入口与所述聚合反应器相连接的管线上设置有输送泵。

12、在上述的聚合物脱挥系统中,优选地,所述缓冲罐的物料出口设置有出料泵,用于使所述缓冲罐中的物料进入所述加热器。

13、在上述的聚合物脱挥系统中,优选地,所述加热器采用导热油或水蒸汽作为导热介质。聚合物混合物料在所述混合器中与适量的水和添加剂混合后,进入所述缓冲罐再次混合,然后进入所述加热器,采用导热油或水蒸汽作为导热介质将物料加热至140~180℃,以达到超临界状态。本实用新型的加热器通过导热油或水蒸汽对物料加热到超临界状态,可以将丁烯聚合物维持熔融态溶解在丁烯-1单体内,而不会出现气固两相的分层,保证了下一步的脱挥罐所需要的热量,同时可以保持混合物料很好的流动性。

14、在上述的聚合物脱挥系统中,优选地,所述加热器的物料出口与所述脱挥罐的物料入口相连接的管线上设置有减压阀。

15、在上述的聚合物脱挥系统中,优选地,所述脱挥罐底部的固相物料出口连接的螺杆泵包括单螺杆泵或双螺杆泵。

16、在上述的聚合物脱挥系统中,优选地,所述挤压脱挥机包括具有真空脱气装置的螺杆挤出机。更优选地,所述挤压脱挥机包括具有真空脱气装置的单螺杆挤出机或具有真空脱气装置的双螺杆挤出机。进一步优选地,所述真空脱气装置的数量为1~3个。更具体地,所述真空脱气装置包括真空泵。本实用新型通过在脱挥罐的底部设置单螺杆泵或双螺杆泵,其出口直接与挤压脱挥机组合相连,能够使从脱挥罐出来的粘稠的聚合物直接、顺利地进入挤压脱挥机,减少设备及管道堵塞的风险。并且,所述挤压脱挥机具有真空脱气装置,聚合物经过具有真空脱气装置的螺杆挤出机在真空状态下可进一步脱挥至挥发分含量在100ppm以下。经所述挤压脱挥机处理后可输送至造粒单元进行造粒。

17、在上述的聚合物脱挥系统中,所述脱挥罐的压力可以控制在0.4~0.6mpa.g,温度可以控制在80~130℃。聚合物混合物料通过加热器的物料出口与脱挥罐的物料入口相连接的管线上设置的减压阀减压后,进入脱挥罐中进行闪蒸脱挥,混合物料瞬间出现气固两相分离,大量聚合物固体析出,且物料温度下降很快。而上述的脱挥罐操作压力和温度可以使聚合物从混合物料内以固体片状、絮状、颗粒状或熔融态闪蒸析出时,不易发生粘连、结团等现象,避免堵塞脱挥罐底部的固相物料出口,可以保证聚合物的流动性,能够顺畅地将物料送至挤压脱挥机。经本实用新型的脱挥罐脱挥后,可以将87%(重量百分含量)以上的丁烯-1单体等挥发分脱除,有效减轻后序工段挤压脱挥机的脱挥负荷。

18、本实用新型提供了一种聚合物脱挥系统,尤其是一种高粘度丁烯聚合物脱挥系统。本实用新型的系统尤其适合于对丁烯-1液相聚合制备的聚合物混合溶液进行挥发分的脱除,本实用新型的系统能够利用变压闪蒸的手段,通过减温减压闪蒸操作,控制闪蒸量并将绝大部分的未反应的丁烯-1单体和少量的正己烷等与聚合物分离,满足连续生产的要求,最终经过挤压脱挥机后制备得到符合产品要求的低挥发分含量的丁烯-1聚合物,并且解决了聚丁烯产品脱挥过程中存在物流不畅,设备、管线堵塞而影响聚丁烯工业化设备产能达标的问题。

19、现有的从聚合流体组合物中除去挥发性组分和解决流动性问题的技术中,存在大量众所周知的用于尽可能降低所得到的聚合物中的挥发分含量的方法,以及解决流动性差的措施(如增加温度,采用多级闪蒸,强制输送等)。这些方法主要采用真空闪蒸进而从丁烯聚合物中连续地除去挥发性组分,并为了达到连续流动的目的,需要将包含挥发性组分的聚合流体组合物加热到190~240℃,然后通过加压(如齿轮泵)强制输送。闪蒸分离的程度可以通过提高被引入脱挥罐时聚合物混合物料所处的温度,或者可选择地通过降低脱挥罐中的压力达到真空条件来提高。但是,这些方法都不能解决聚合物流动不畅或脱挥不完全的问题。

20、而本实用新型提供的聚合物脱挥系统能够解决聚合物流动不畅以及脱挥不完全的问题。本实用新型提供的聚合物脱挥系统尤其适用于在连续化工业生产高等规度聚丁烯-1工艺中,对高粘度丁烯聚合物进行脱挥发分的处理。

21、利用本实用新型的聚合物脱挥系统对丁烯聚合物进行脱挥的方法可以包括以下步骤:使来自于聚合反应器的含有20~25%聚合物的混合物料进入混合器,在混合器中与适量的水和添加剂充分混合,去除催化剂活性以终止聚合反应并提高产品的性能;然后进入缓冲罐,在缓冲罐中再次混合后经出料泵将物料送至加热器;在加热器中采用导热油或水蒸汽将物料加热至140~180℃,以达到超临界状态;然后通过减压阀减压后进入脱挥罐中进行脱挥,脱挥罐的压力通过气相管线上设置的压力调节阀控制在0.4~0.6mpa.g,脱挥罐的温度控制在80~130℃,聚合物混合物料在脱挥罐内瞬间出现气固两相分离,在脱挥罐中将87%以上的丁烯-1单体等挥发分脱除;气相物料经过除沫器后从脱挥罐顶部流出,经压缩机加压后送往丁烯-1精制单元进行单体的精制与回收;固相物料沉降至脱挥罐的底部,经刮料装置和螺杆泵进入挤压脱挥机,经挤压脱挥机在真空状态下进一步脱挥至100ppm以下,然后可以再输送至造粒单元进行造粒,得到挥发分指标合格的聚合物产品。

22、本实用新型的聚合物脱挥系统具有以下有益效果:本实用新型的聚合物脱挥系统,极大程度地降低了物料流动不畅,设备、管线堵塞等的情况发生,并且使脱挥罐后续清理工作难度降低且效率提高,使系统能够工业化平稳运行且不易发生损伤;本实用新型的聚合物脱挥系统尤其适合于在连续化工业生产高等规度聚丁烯-1工艺中,对高粘度丁烯聚合物进行脱挥发分的处理,在使聚丁烯工业化生产系统产能达标的同时,使聚丁烯中的挥发分得到有效去除,具有优异的脱挥效果,保证了聚丁烯产品的各项性能合格。

- 还没有人留言评论。精彩留言会获得点赞!