一种大容量低能耗的PET切片固相聚合系统的制作方法

本技术属于涤纶(pet)切片生产工艺,具体涉及一种大容量低能耗的pet切片固相聚合系统。

背景技术:

1、在国内现有的pet切片固相聚合生产工艺中,国产化装置产能普遍不高。在固相聚合生产工艺的氮气处理环节,普遍采用催化燃烧+吸附的方式,冷却部分采用流化床冷却,相对投资及能耗偏高。以120吨/天产能的固相聚合装置计,采用催化燃烧+吸附+流化床冷却的方式的能耗约为43kwh/吨切片,容量低和高能耗成为本领域亟需解决的技术问题。

技术实现思路

1、本实用新型设计一种大容量低能耗的pet切片固相聚合系统,有效地解决背景技术中所列举的问题,能够高产低能耗地生产pet高粘切片。

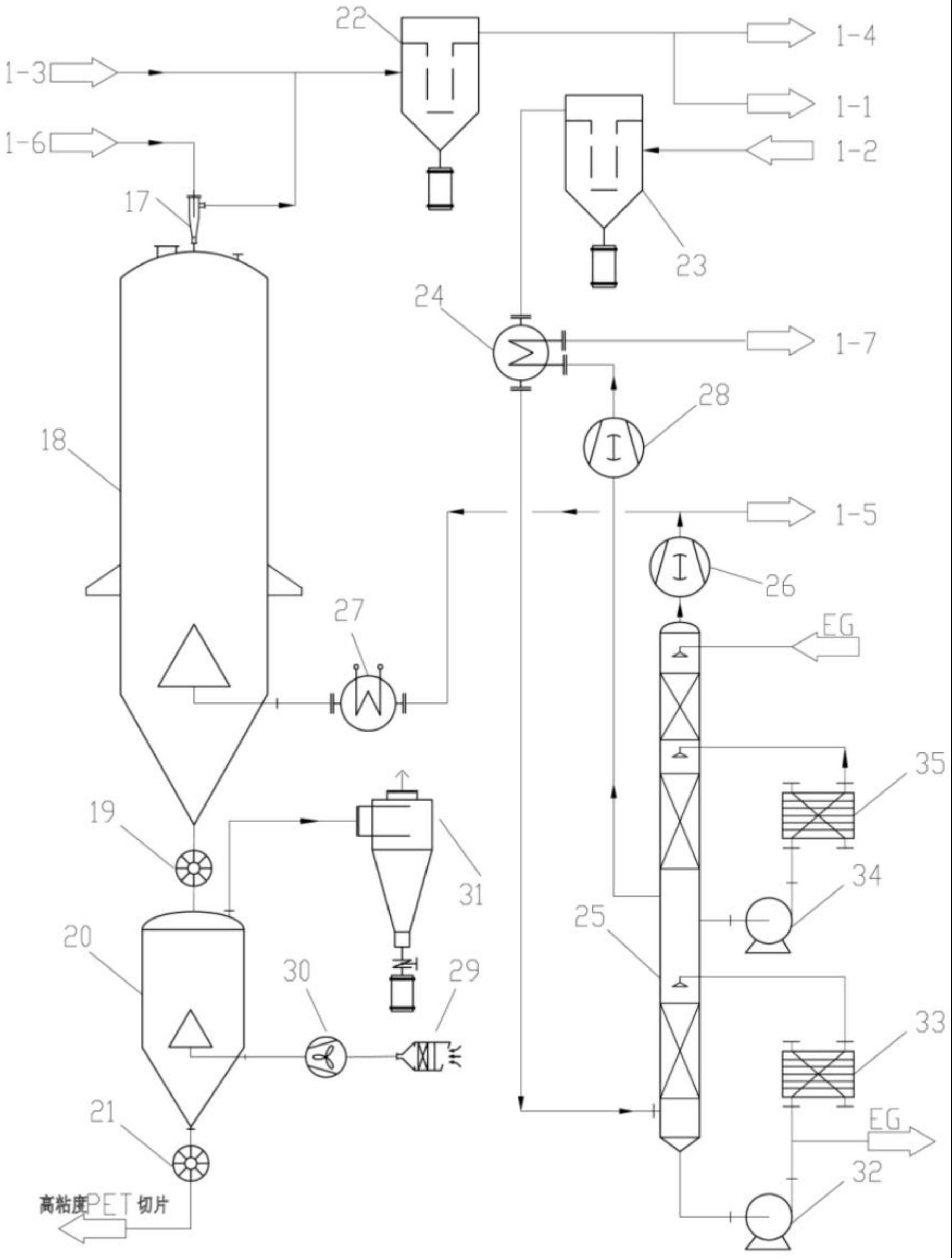

2、该系统包括结晶器、回转阀ii、屋脊式预热器、结晶风机、结晶加热器、结晶旋风分离器、预热器风机、预热器第五加热器、热输送加热器、气固分离器、固相聚合反应器、第一袋式过滤器、第二袋式过滤器、节能换热器、喷淋冷却塔、主循环风机、反应器加热器、热输送风机;其连接关系为:

3、所述结晶器依次与屋脊式预热器、气固分离器、固相聚合反应器相连;该系统中的循环氮气自下而上的经过屋脊式预热器后与第一袋式过滤器的入口相连,第一袋式过滤器出口分两路,分别与预热器风机和结晶风机和入口相连;结晶风机输出后分两路,一路经结晶加热器、结晶器、结晶旋风分离器自循环,另一路经第二袋式过滤器、节能换热器、喷淋冷却塔、主循环风机后再分二路,一路经反应器加热器后与固相聚合反应器底部进风口相连,另一路经预热器第五加热器后与屋脊式预热器底部进风口相连;其中循环氮气从喷淋冷却塔经一级冷却后输出一路氮气经热输送风机、节能换热器、热输送加热器后将回转阀iii出口的切片热输经气固分离器送至固相聚合反应器顶部,此气固分离器的气体出口与第一袋式过滤器入口相连。

4、对于上文所述的技术方案而言,进一步优选地,所述喷淋冷却塔包括三级喷淋冷却设置,即:包括第一喷淋泵、第一喷淋冷却器、第二喷淋泵、第二喷淋冷却器及喷淋冷却塔上部的喷淋口;所述的第一级喷淋冷却由喷淋冷却塔底部经第一喷淋泵、第一喷淋冷却器后进入喷淋冷却塔下部喷淋口;第二级喷淋冷却由喷淋冷却塔中部经第二喷淋泵、第二喷淋冷却器后进入喷淋冷却塔中部喷淋口;第三级喷淋冷却由外界低温乙二醇(eg)直接进入喷淋冷却塔上部喷淋口。

5、对于上文所述的技术方案而言,进一步优选地,所述循环氮气经喷淋冷却塔喷淋冷却后露点低至-20℃以下。喷淋冷却塔采用三级喷淋冷却除湿方式,第一级采用30~40℃的冷却eg进行喷淋,第二级采用10~30℃的冷却eg进行喷淋,第三级采用4~10℃的冷却eg进行喷淋。喷淋冷却塔采用三段喷淋洗气方式,完成循环氮气的净化和除湿

6、对于上文所述的技术方案而言,进一步优选地,经所述的第一袋式过滤器出来的一路氮气经屋脊式预热器加热后输送回至第一袋式过滤器进行循环;

7、对于上文所述的技术方案而言,进一步优选地,所述屋脊式预热器分为多节;每节分别设有进风口、气体加热器及出风口;本技术实施例中设置了四节,自下而上分别设置有预热器第一加热器、预热器第二加热器、预热器第三加热器和预热器第四加热器。

8、对于上文所述的技术方案而言,进一步优选地,所述大容量低能耗的pet切片固相聚合系统,还设置有回转阀iv、冷却料仓、回转阀v、空气过滤器、冷却风机、冷却旋风分离器;在所述固相聚合反应器的出料口依次设置有回转阀iv、冷却料仓、回转阀v;所述空气过滤器与冷却风机入口相连,冷却风机出口与冷却料仓底部进风口相连,冷却料仓顶部出风口与冷却旋风分离器相连;

9、对于上文所述的技术方案而言,进一步优选地,所述大容量低能耗的pet切片固相聚合系统,还设置有高位料仓、回转阀i;所述的高位料仓依次与回转阀i、结晶器入料口相连;所述结晶器与屋脊式预热器之间还设置回转阀ii以控制切片流量。所述结晶器底部设置有出料口并设置回转阀iii以控制切片流速,其输出的切片为160~180℃的热切片;

10、对于上文所述的技术方案而言,进一步优选地,所述的结晶器还设有进风口和出风口,经第一袋式过滤器出来的一路氮气,依次与结晶风机、结晶加热器、结晶器的进风口、结晶器的出风口、结晶旋风分离器相连;

11、对于上文所述的技术方案而言,进一步优选地,所述结晶器利用经第一袋式过滤器净化处理过的循环氮气进行部分置换后,再经第二袋式过滤器、节能换热器、喷淋冷却塔后进行循环。

12、对于上文所述的技术方案而言,进一步优选地,进入所述的结晶器的热氮气温度控制在160~190℃。进入所述的结晶器的氮气质量流量为切片质量流量的6~7倍。

13、对于上文所述的技术方案而言,进一步优选地,进入所述的屋脊式预热器的热氮气温度控制在190~230℃;经其输出的切片为190~210℃的热切片。进入所述的屋脊式预热器的氮气质量流量为切片质量流量的0.5~1.5倍。

14、进入所述的固相聚合反应器的热氮气温度控制在50~140℃。进入所述的固相聚合反应器的氮气质量流量为切片质量流量的0.3~0.5倍。该部分气体与切片充分的接触换热后,向上从固相聚合反应器顶部排出。

15、所述冷却料仓的冷却气的质量流量与切片质量的比例控制在1.5~2.5倍。在冷却料仓内气体与切片充分的接触换热后,向上从冷却料仓顶部排出,经冷却旋风分离器除尘后排入大气。

16、上文所述的一种大容量低能耗的pet切片固相聚合系统生产高粘pet切片的工艺流程如下:

17、低粘度pet切片经由高位料仓落入结晶器,与结晶器底部进风口进入的高温氮气接触换热后落入屋脊式预热器。进入结晶器的热氮气温度控制在160~190℃,质量流量为切片质量流量的6~7倍;进入屋脊式预热器的切片自上而下依次进入每一节屋脊。最下节屋脊高温氮气入口进入的热氮气温度控制在190~230℃,其质量流量约为切片质量流量的0.5~1.5倍。该部分气体与切片充分的接触换热后,排出的氮气与固相聚合反应器顶部排出的氮气一起经第一袋式过滤器过滤后后分两路,一路经预热器风机、预热器第一加热器后进入屋脊式预热器循环加热,另一路进入结晶风机入口对结晶系统循环氮气进行更新置换并通过结晶风机增压后进入第二袋式过滤器。过滤后的氮气经喷淋冷却塔冷却除湿,第一级除湿后的氮气由热输送风机加压经节能换热器和热输送加热器加热至190~220℃后,将屋脊式预热器出口的热切片输送至固相聚合反应器;第三级除湿后的氮气由主循环风机加压后分两路,一路经预热器第五加热器后送入屋脊式预热器底部与屋脊式预热器的循环氮气混合,另一路经反应器加热器加热后进入固相聚合反应器底部进风口。从屋脊式预热器热输送至固相聚合反应器的热切片在190~210℃,切片在固相聚合反应器中停留约14小时以上并进行相应固相缩聚反应后经过回转阀iv进入冷却料仓。冷却料仓底部的进气口通入~35℃的冷空气,冷空气的质量流量与切片质量流量的比例一般控制在1.5~2.5倍,空气逆切片向上流动,将切片冷却至60℃满足外包装求,最后经过冷却料仓底部的出料口和回转阀v送入成品包装工段。

18、所述技术方案中,喷淋冷却塔冷却除湿采用三级喷淋冷却除湿方式,第一级采用30~40℃的冷却eg进行喷淋,第二级采用10~30℃的冷却eg进行喷淋,第三级采用4~10℃的冷却eg进行喷淋,处理后的氮气露点低至-20℃以下。

19、对于上文所述的技术方案,固相聚合循环氮气的质量流量与切片质量流量的比例一般控制在0.3~0.5倍。对于同一台设备来说,产量越低,该数值越低。通过对该比例及氮气露点的控制,可以进一步控制切片经固相聚合反应器后的粘度。

20、本工艺与传统工艺相比的有益效果:

21、采用本工艺的单套pet固相聚合装置产能可达30万吨/年。

22、本工艺循环氮气处理采用节能器+乙二醇三级喷淋冷却洗气的方式,将循环氮气温度从180℃冷却至4℃,露点低至-20℃以下。与传统的催化燃烧+吸附方式比较,该方式可大大节省能耗。以同样的120吨/天产能的固相聚合装置计,采用催化燃烧+吸附的方式的氮气处理部分的能耗约为25kwh/吨切片。采用本工艺的喷淋冷却洗气方式,其能耗约8kwh/吨切片;本工艺采用的热输送是从第一级喷淋冷却(~35℃)后将循环的输送气体经热输送风机、节能换热器后再加压并加热后进行输送,与常规采用低温eg喷淋后的氮气做为气源的工艺相比,即节省冷冻能耗也节省了热输送气体加热能耗。本工艺在热输送系统设置气固分离器,在稀相热输送的同时,完成切片的除粉尘操作。本工艺采用冷却料仓的方式代替传统的流化床冷却方式,冷却料仓内采用新的气流分配结构,可以采用较低的气固比完成切片冷却,与传统流化床工艺相比,本工艺冷却每吨切片减少能耗约10kwh。

- 还没有人留言评论。精彩留言会获得点赞!