一种有机液体脱氢气液分离器的制作方法

本技术涉及氢油脱氢,具体为一种有机液体脱氢气液分离器。

背景技术:

1、近年来有机液体储氢技术取得了长足进展,有机液体储氢技术是借助某些烯烃、炔烃或芳香烃等存在不饱和碳-碳键的储氢溶剂,通过与氢气发生可逆加氢/脱氢反应来实现氢的储存和释放。现有的氢能发电系统主要分为制氢单元、储氢单元、脱氢单元和发电单元。制氢单元主要采用电解水产生氢气的技术,储氢单元主要采用有机液体苯环芳香烃来存储氢气,脱氢单元则是对存储氢气的氢储油中加热催化脱出氢气,发电单元则包括氢燃料电池。一般情况下,储存了氢气的储氢溶剂统称为氢油,脱掉了氢气的储氢溶剂称为脱氢氢油。

2、在进行氢油脱氢的过程中氢气常常混杂有有机液体,需要进行进一步的气液分离,现有技术在进行气液分离时往往采用重力沉降法,将氢气与液体分离,由于重力沉降法所需的时间较长,导致分离效率不够高,为此提出一种新型结构。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种有机液体脱氢气液分离器,具备分离效率提升等优点,解决了上述技术问题。

3、(二)技术方案

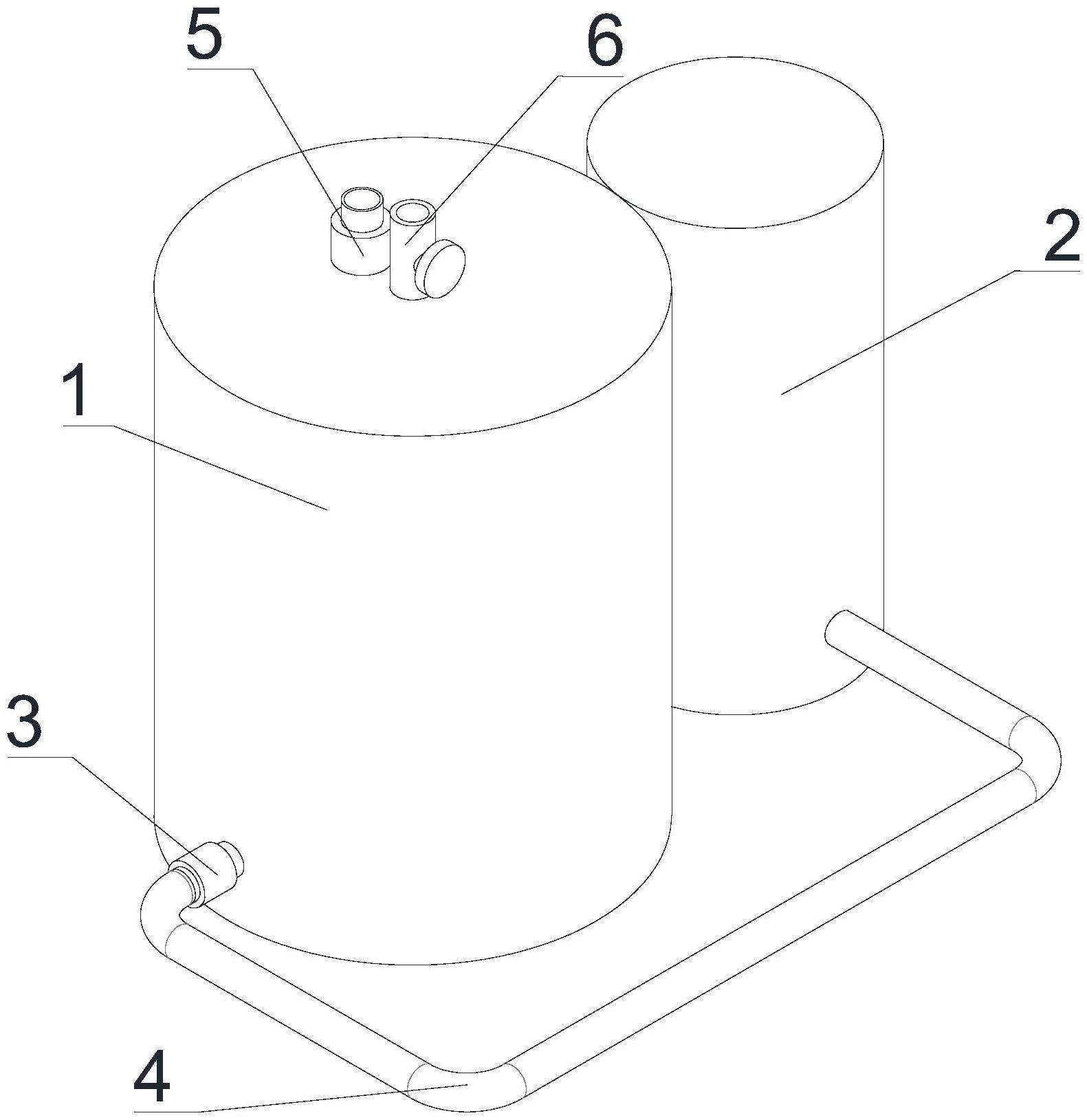

4、为实现上述目的,本实用新型提供如下技术方案:一种有机液体脱氢气液分离器,包括分离罐,所述分离罐侧面通过连通管二连接有脱氢反应器,所述分离罐内壁靠近底端设置有隔板,所述分离罐外端面靠近内壁边缘处连接有泵机一,所述泵机一输出端宽通分离罐,所述泵机一输入端连接有连通管,所述分离罐底端贯通有进气管,所述进气管末端贯通隔板,所述进气管末端安装有支撑框,所述隔板顶面中端设置有收集箱,所述分离罐内壁靠近顶端设置有冷凝结构。

5、作为本实用新型的优选技术方案,所述隔板固定安装于分离罐内壁,所述隔板与分离罐内壁底端之间区域填充水液,且通过连通管二、脱氢反应器、连通管和泵机一形成闭合回路。

6、作为本实用新型的优选技术方案,所述收集箱固定安装于隔板顶面中端,所述分离罐内壁顶端一侧贯通有延伸至收集箱内部的出料管,且出料管末端与收集箱内壁底端存在高度差,所述出料管顶端连接有泵机二。

7、作为本实用新型的优选技术方案,所述进气管呈螺旋状上升,并固定安装于隔板内壁,所述进气管伸入隔板上方长度高于收集箱高度,所述支撑框固定安装于进气管末端,且被进气管贯通,所述支撑框呈“凹”字形,且支撑框末端向下倾斜,所述支撑框末端延伸至收集箱顶端,且不超过冷凝结构。

8、作为本实用新型的优选技术方案,所述冷凝结构由斜板、冷凝管和挡板组成,所述斜板固定安装于分离罐内壁靠近顶端处,且斜板中心处于进气管延伸部分的正上方,所述冷凝管固定安装于斜板顶端,且与外部压缩机连接,所述挡板等距固定安装于斜板底端,且挡板末端间距小于收集箱内径,所述挡板首端间距大于末端间距。

9、作为本实用新型的优选技术方案,所述斜板为导热材质,且斜板末端长度不超过收集箱中心线,所述分离罐顶面中端贯通有排气管,且排气管安装有阀门。

10、与现有技术相比,本实用新型提供了一种有机液体脱氢气液分离器,具备以下有益效果:

11、1、本实用新型通过气液混合物沿着进气管螺旋上升,在经过隔板下方的液体时温度初步下降,在气液混合物碰到被冷凝管冷却的斜板上后使得液体有机物冷却,进而沿着斜板向下滑落,当有机液体滑落至斜板边缘的挡板时会沿着其连接面向下滑落进而滑落至收集箱内部,从而将氢气中混杂的有机物液体更快地完成沉降,从而提升了气液分离的效率。

12、2、本实用新型通过经过隔板与分离罐之间的液体时,会将热量传导至液体,并对其进行加热,同时启动泵机一,将被加热的液体通过连通管二灌入到脱氢反应器内部,对其内部温度较低的氢油进行初步加热,使水液温度降低,接着液体从连通管重新进入到隔板下方空腔内部,使得回路闭合,从而完成对进气管中气液混合物的初步降温和余热回收再利用。

技术特征:

1.一种有机液体脱氢气液分离器,包括分离罐(1),所述分离罐(1)侧面通过连通管二(15)连接有脱氢反应器(2),其特征在于:所述分离罐(1)内壁靠近底端设置有隔板(9),所述分离罐(1)外端面靠近内壁边缘处连接有泵机一(3),所述泵机一(3)输出端宽通分离罐(1),所述泵机一(3)输入端连接有连通管(4),所述分离罐(1)底端贯通有进气管(7),所述进气管(7)末端贯通隔板(9),所述进气管(7)末端安装有支撑框(11),所述隔板(9)顶面中端设置有收集箱(10),所述分离罐(1)内壁靠近顶端设置有冷凝结构。

2.根据权利要求1所述的一种有机液体脱氢气液分离器,其特征在于:所述隔板(9)固定安装于分离罐(1)内壁,所述隔板(9)与分离罐(1)内壁底端之间区域填充水液,且通过连通管二(15)、脱氢反应器(2)、连通管(4)和泵机一(3)形成闭合回路。

3.根据权利要求1所述的一种有机液体脱氢气液分离器,其特征在于:所述收集箱(10)固定安装于隔板(9)顶面中端,所述分离罐(1)内壁顶端一侧贯通有延伸至收集箱(10)内部的出料管(8),且出料管(8)末端与收集箱(10)内壁底端存在高度差,所述出料管(8)顶端连接有泵机二(5)。

4.根据权利要求1所述的一种有机液体脱氢气液分离器,其特征在于:所述进气管(7)呈螺旋状上升,并固定安装于隔板(9)内壁,所述进气管(7)伸入隔板(9)上方长度高于收集箱(10)高度,所述支撑框(11)固定安装于进气管(7)末端,且被进气管(7)贯通,所述支撑框(11)呈“凹”字形,且支撑框(11)末端向下倾斜,所述支撑框(11)末端延伸至收集箱(10)顶端,且不超过冷凝结构。

5.根据权利要求1所述的一种有机液体脱氢气液分离器,其特征在于:所述冷凝结构由斜板(12)、冷凝管(13)和挡板(14)组成,所述斜板(12)固定安装于分离罐(1)内壁靠近顶端处,且斜板(12)中心处于进气管(7)延伸部分的正上方,所述冷凝管(13)固定安装于斜板(12)顶端,且与外部压缩机连接,所述挡板(14)等距固定安装于斜板(12)底端,且挡板(14)末端间距小于收集箱(10)内径,所述挡板(14)首端间距大于末端间距。

6.根据权利要求5所述的一种有机液体脱氢气液分离器,其特征在于:所述斜板(12)为导热材质,且斜板(12)末端长度不超过收集箱(10)中心线,所述分离罐(1)顶面中端贯通有排气管(6),且排气管(6)安装有阀门。

技术总结

本技术涉及氢油脱氢技术领域,且公开了一种有机液体脱氢气液分离器,包括分离罐,分离罐内壁靠近底端设置有隔板,分离罐外端面靠近内壁边缘处连接有泵机一,泵机一输出端宽通分离罐,泵机一输入端连接有连通管,进气管末端安装有支撑框,分离罐内壁靠近顶端设置有冷凝结构。该氢油脱氢用气液分离装置气液混合物沿着进气管螺旋上升,在经过隔板下方的液体时温度初步下降,在气液混合物碰到被冷凝管冷却的斜板上后使得液体有机物冷却,进而沿着斜板向下滑落,当有机液体滑落至斜板边缘的挡板时会沿着其连接面向下滑落进而滑落至收集箱内部,从而将氢气中混杂的有机物液体更快地完成沉降,从而提升了气液分离的效率。

技术研发人员:刘杨,张自力,邢承治,邓倩颖,罗保玥

受保护的技术使用者:中化学建设投资集团科技产业发展有限公司

技术研发日:20230404

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!