一种三相反应分离釜的制作方法

本技术属于化工设备。更具体地,本技术涉及一种三相分离反应釜。

背景技术:

1、反应釜是一种综合反应容器,是一种实现反应过程的设备,用于实现单相反应过程或液液、气液、液固、气液固等多相反应过程。反应釜内常有搅拌装置,在高径比较大时,可用多层搅拌桨叶。在反应过程中物料需要加热或冷却时,可在反应釜外部设置夹套或在反应釜内设置换热盘管,也可通过外循环进行换热。

2、反应条件的不同,反应釜结构功能及配置也不相同,为提高液液固三相反应的反应效果,解决反应过程中产生的问题,本实用新型人在总结现有技术的基础之上经过大量的实验和研究分析,终于完成了本实用新型。

技术实现思路

1、[要解决的技术问题]

2、本实用新型的目的是提供一种三相分离反应釜。

3、[技术方案]

4、本实用新型是通过下述技术方案实现的。

5、本实用新型涉及一种三相反应分离釜。

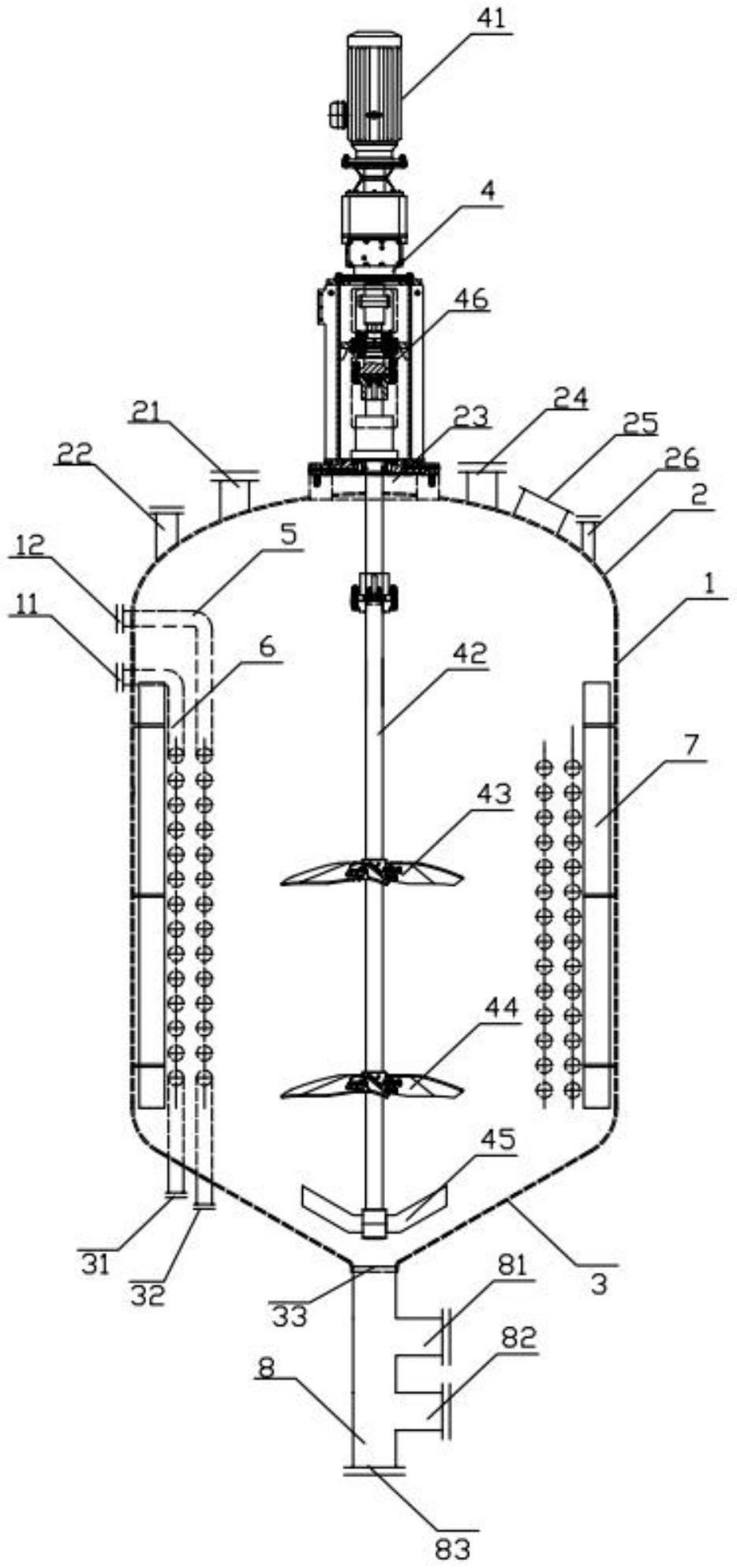

6、该三相反应分离釜包括筒体1,它还包括椭圆形上封头2、锥形下封头3、搅拌器4、加热盘管5、冷却盘管6、搅拌挡板7和出料管8;在筒体1上端安装椭圆形上封头2,而在筒体1下端安装锥形下封头3;

7、在三相反应釜内壁一侧安装加热盘管5与冷却盘管6,在三相反应釜内壁上均匀地安装搅拌挡板7;

8、在筒体1上部一侧设置冷却盘管进口11与加热盘管进口12;

9、在上封头2顶端中心设置搅拌器安装口23,在搅拌器安装口23中心以与上封头2横截面垂直方式安装搅拌器4,搅拌器4是由位于搅拌器4顶端的搅拌电机41通过搅拌轴连接件46和搅拌轴42与上搅拌桨叶43、中搅拌桨叶44和下搅拌桨叶45以串联方式连接而成的;

10、在上封头2上部在搅拌器安装口23一侧并行设置液体进料口21与气体进料口22,在其相对一侧并行设置固体进料口24、人孔25与尾气排出口26;

11、在锥形下封头3底部中心设置出料管连接口33,它与出料管8的一端相连,它的另一端是第三出料口83,在出料管8上并排设置第一出料口81与第二出料口82,在锥形下封头3的一侧设置加热盘管出口32和冷却盘管出口31。

12、根据本实用新型的一种优选实施方式,筒体1的直径与高度之比是1:1.0~1.2。

13、根据本实用新型的另一种优选实施方式,搅拌器4的电机41是功率为12~20kw与转速为60~100r/min的电机。

14、根据本实用新型的另一种优选实施方式,搅拌器4的上搅拌桨叶43和中搅拌桨叶44都是三窄叶旋桨叶,下搅拌桨叶45是锚式搅拌桨叶。

15、根据本实用新型的另一种优选实施方式,上搅拌桨叶43、中搅拌桨叶44和下搅拌桨叶45的外径与筒体1的内径之比是1:0.40~0.45。

16、根据本实用新型的另一种优选实施方式,挡板7是长方形的,它的宽度与筒体1的内径之比是1:18~20,它的长度与筒体1高度之比是1:0.70~0.86。

17、根据本实用新型的另一种优选实施方式,加热盘管5和冷却盘管6是螺旋形盘管,加热盘管5的外径与筒体1的内径之比是1:0.12~0.18;冷却盘管6的外径与筒体1的内径之比是1:0.08~0.15。

18、根据本实用新型的另一种优选实施方式,搅拌挡板7的数量是4或6个,它们均匀分布在筒体1横截面的同一个圆周上。

19、下面将更详细地描述本实用新型。

20、本实用新型涉及一种三相反应分离釜,它包括筒体1,它还包括椭圆形上封头2、锥形下封头3、搅拌器4、加热盘管5、冷却盘管6、搅拌挡板7和出料管8;在筒体1上端安装椭圆形上封头2,而在筒体1下端安装锥形下封头3;

21、根据本实用新型,所述三相反应分离釜筒体1的直径在本实用新型中应该理解是该筒体1内壁之间的距离。它的高度在本实用新型中应该理解是在筒体1上端与椭圆形上封头2相连接处与筒体1下端与锥形下封头3相连接处之间的距离。

22、根据本实用新型,所述三相反应分离釜筒体1的直径与高度之比是1:1.0~1.2。如果三相反应分离釜筒体1的直径与高度之比大于1:1.0,则不利于反应釜内物料的横向混合均匀;如果三相反应分离釜筒体1的直径与高度之比小于1:1.2,则不利于反应釜内物料的径向混合均匀;因此,三相反应分离釜筒体1的直径与高度之比为1:1.0~1.2是合理的;

23、在三相反应釜内壁一侧安装加热盘管5与冷却盘管6,在三相反应釜内壁上均匀地安装搅拌挡板7;

24、本实用新型三相反应分离釜的加热盘管5和冷却盘管6都是螺旋形盘管。加热盘管5在本实用新型三相反应分离釜中的主要作用是通过通入热媒对反应釜内的物料进行加热;它与在筒体1上部一侧设置的加热盘管进口12相连;

25、加热盘管5的外径与筒体1的内径之比是1:0.12~0.18;如果加热盘管5的外径与筒体1的内径大于1:0.12,则不利于盘管的安装;如果加热盘管5的外径与筒体1的内径之比小于1:0.18,则导致加热面积小,加热时间延长;因此,加热盘管5的外径与筒体1的内径之比为1:0.12~0.18是合适的;

26、冷却盘管6在本实用新型三相反应分离釜中的主要作用是通过通入冷媒对反应釜内的物料进行快速冷却;它与在筒体1上部一侧设置的冷却盘管进口11相连;

27、冷却盘管6的外径与筒体1的内径之比是1:0.08~0.15。如果冷却盘管6的外径与筒体1的内径之比大于1:0.08,则不利于盘管的安装;如果冷却盘管6的外径与筒体1的内径之比小于1:0.15,则导致换热面积小,冷却时间延长;因此,冷却盘管6的外径与筒体1的内径之比为1:0.08~0.15是恰当的;

28、在上封头2顶端中心设置搅拌器安装口23,在搅拌器安装口23中心以与上封头2横截面垂直方式安装搅拌器4,搅拌器4是由位于搅拌器4顶端的搅拌电机41通过搅拌轴连接件46和搅拌轴42与上搅拌桨叶43、中搅拌桨叶44和下搅拌桨叶45以串联方式连接而成的;

29、根据本实用新型,搅拌器4的电机41是功率为12~20kw与转速为60~100r/min的电机。电机41的功率超过所述范围是不可取的,因为若电机功率过大,不利影响是消耗线路无功电流偏大,线损耗增大;若电机功率过小,不利影响是电机不能满足负荷运行,将会使电机发热甚至过热而烧毁;电机41的转速超过所述范围也是不合适的,因为转速过快电机发热量大,会烧毁线圈;转速过慢,不利于物料的混合均匀;本实用新型使用的电机是目前市场上销售的产品,例如由东莞市雨田电机有限公司以商品名交流感应电机销售的产品。

30、本实用新型使用的搅拌轴连接件46是本技术领域里通常采用的各种不同结构的电机与搅拌轴连接件。

31、根据本实用新型,搅拌器4的上搅拌桨叶43和中搅拌桨叶44都是三窄叶旋桨叶,下搅拌桨叶45是锚式搅拌桨叶,这些搅拌桨流型为径向流型,在搅拌挡板7的存在下,具有高剪切能力和较大的循环能力,有利于物料的混合均匀和分散,促进化学反应的进行,所述三窄叶旋桨叶与所述锚式搅拌桨叶都是本技术领域的技术人员熟知的桨叶结构。

32、挡板7是长方形的,它的宽度与筒体1的内径之比是1:18~20,它的长度与筒体1高度之比是1:0.70~0.86。

33、在本实用新型中,搅拌挡板7的数量是4或6个,它们均匀分布在筒体1横截面的同一个圆周上。

34、根据本实用新型,上搅拌桨叶43、中搅拌桨叶44和下搅拌桨叶45的外径与筒体1的内径之比是1:0.40~0.45。

35、在这里,所述的外径应该理解是桨叶尖端在其桨叶旋转过程中所形成轨迹圆的直径;如果外径与筒体1的内径之比大于1:0.40,则会使得搅拌所需的功率过大,不经济;如果外径与筒体1的内径之比小于1:0.45,则无法为搅拌过程提供所需的能量,导致物料搅拌不均匀;因此,外径与筒体1的内径之比为1:0.40~0.45是合适的;

36、在上封头2上部在搅拌器安装口23一侧并行设置液体进料口21与气体进料口22,在其相对一侧并行设置固体进料口24、人孔25与尾气排出口26;

37、液体进料口21是待处理液体物料的进料口;气体进料口22是一个为了保证反应系统压力稳定而输入氮气气体的氮气进料口;固体进料口24是粉末催化剂进料口;尾气排出口26是一个将反应尾气从本实用新型三相反应分离釜排出的排出口。

38、在锥形下封头3底部中心设置出料管连接口33,它与出料管8的一端相连,它的另一端是第三出料口83,在出料管8上并排设置第一出料口81与第二出料口82,在锥形下封头3的一侧设置加热盘管出口32和冷却盘管出口31。

39、根据本实用新型,反应混合物在自然沉降后分离成水相、油相与固相,由第一出料口81排出水相,由第二出料口82排出油相,由第三出料口83排出固相。

40、根据cn1793131a描述的制备方法,使用本实用新型三相反应分离釜由氯丙烯与双氧水反应制备得到环氧氯丙烷,根据cn111116520a描述的方法进行检测,检测结果表明双氧水转化率达到99%以上、环氧氯丙烷选择性达到98%以上。

41、[有益效果]

42、本实用新型的有益效果是:本实用新型三相反应分离釜易于加工和制造,操作简单,反应效率高。使用本实用新型三相反应分离釜由氯丙烯与双氧水反应制备环氧氯丙烷,双氧水转化率达到99%以上、环氧氯丙烷选择性达到98%以上。

- 还没有人留言评论。精彩留言会获得点赞!