一种气动液气分离设备的制作方法

本技术属于工程降水及真空预压,具体涉及一种气动液气分离设备。

背景技术:

1、在工程降水施工和真空预压施工中,其所采用的真空抽排技术,由真空泵直接抽排液气,如水量过大,不但影响抽排效果,同时还会造成真空泵电机超荷运行,容易烧坏电机,为了避免此类现象发生,目前常用的办法是在真空抽排管路末端与真空泵之间加装液气分离器,用来收集、分离真空抽排中伴随空气从井点、膜下真空滤管中吸入的水。

2、现实中,工程降水和真空预压抽排施工由于范围覆盖面广。工程降水中,真空抽排连接着大量的井点,为了节约能耗以及不耽误工程进度,真空抽排通常是采用不间断地持续运行模式;真空预压抽排更是要求在保持一定的真空度条件下进行连续不间断长达数月的的持续运行模式。

3、然而,在工程降水和真空预压中所使用的液气分离器基本都是采用单腔室结构设计,并加装有强排机构(泵),强排机构一般设于腔室内部,这种结构的液气分离工艺存在以下不足:

4、一、安全隐患:分离器内有高压电介入(强排机构位于器内),器内导线和排水泵如发生破损导致漏电,易发生漏电事故;并且地基处理场地面积大,一般会有多台设备一起工作,一台设备就需要架设一路高压线,不但影响其他机械施工,而且也会增加安全隐患。

5、二、排水效率差:由于真空抽排需要连续不间断运行,使得分离器内的水在排放时是在负压环境中进行强排,受负压影响,排水效果往往达不到设备额定参数(如扬程、流量等),甚至还会出现不排水现象(排水泵空转),需要人为切断真空抽排,减小器内负压值,以维持泵的排水,需要人为值班看守,成本较高。

6、三、不节能:为了避免在负压环境中出现排水泵空转现象,所使用功率较大的强排泵,通常采用5.5-7.5kw功率的污水泵,能耗大。

7、为此,我们设计一种新型真空抽排用的气动液气分离设备。

技术实现思路

1、本实用新型的目的是提供一种气动液气分离设备,用以解决现有技术中存在的上述问题。

2、其技术方案具体如下:

3、本实用新型公开的一种气动液气分离设备,包括分离器和管路连接及控制系统;所述管路连接及控制系统安装在分离器外部,其中,管路连接及控制系统又包括控制箱、正压管路系统、负压管路系统和储气罐。

4、进一步的,所述分离器包括罐体,所述罐体的内部通过盲板分隔出上腔室和下腔室,所述盲板的中部朝下腔室方向竖直安装有一个将上腔室和下腔室连通的圆管,该圆管的中段安装有单向阀a,所述单向阀a允许介质流通的方向是从上腔室到下腔室方向,所述上腔室靠近顶部的两侧分别安装有气液进入口和排气口b,所述下腔室靠近顶部的两侧分别安装有进气口和排气口a。

5、进一步的,所述下腔室的底部中央以及靠近底部的侧面分别安装有排污口和排水管,所述排水管的中段安装有单向阀b,所述单向阀b允许介质流通的方向是从下腔室到分离器外部方向,所述排污口的内安装有阀门。

6、进一步的,所述下腔室的内部还安装有液位传感器,所述上腔室顶端的罐壁上安装有电接点真空表。

7、进一步的,所述正压管路系统包括注气增压主管,注气增压支管a和注气增压支管b,所述注气增压支管a和注气增压支管b通过三通接头与注气增压主管连通,所述注气增压支管b与下腔室上的进气口连通,所述注气增压支管b的中段分别安装有调压阀和气动阀门a,所述注气增压支管a与储气罐充气口连通,且注气增压支管a的中段则安装有止回阀。

8、进一步的,所述负压管路系统包括气动三通球阀,所述气动三通球阀的主端口上连接有负压抽排主管,而气动三通球阀的两个副端口则通过负压抽排支管分别与排气口a和排气口b连通,所述负压抽排主管的中段还安装有气动阀门b。

9、进一步的,所述气液进入口和排气口a和排气口b均为l形设计,所述排气口a和排气口b与气液进入口的端口方向呈相反设计,所述盲板中部的圆管底端低于排气口a的端口位置。

10、进一步的,所述储气罐上自带安全阀、气压表、放水阀以及三个出气口,三个所述出气口上分别安装有电磁气阀a、电磁气阀b和电磁气阀c,所述电磁气阀a、电磁气阀b和电磁气阀c的输出端均通过高压气泵软管分别与气动阀门a、气动三通球阀和气动阀门b的气动执行机构的进气端连通。

11、进一步的,所述注气增压主管与外置正压源设备的增压端连通,其正压源设备为空气压缩机;所述负压抽排主管的另一端则连接在负压抽排设备的抽吸端口,其负压抽排设备为真空泵。

12、进一步的,所述气动三通球阀的阀芯采用l型阀芯。

13、进一步的,所述控制箱包括plc控制器、为plc控制器以及电接点真空表和液位传感器提供电能的dc电源;所述plc控制器的信号接收端分别与电接点真空表和液位传感器的信号输出端之间通过信号线电连接,所述plc控制器的指令输出端通过信号线分别与电磁气阀a、电磁气阀b、电磁气阀c电连接。

14、进一步的,所述液位传感器的上限满水位置低于排气口a和进气口,而液位传感器下限低水位感应点的位置处于排水管上方1-2厘米位置。

15、有益效果:

16、本实用新型通过对现有分离器罐体结构进行改进设计,采用上、下两个腔室交替作为真空抽排液气分离的腔室,配合在两个腔室之间设计的单向阀a,以及在两个腔室上设置的排气口,通过气动三通球阀以及负压抽排支管与负压抽排主管连通,可以通过切换抽排通路来对分离器内部的上、下腔室进行切换,在需要排水时,可以将上腔室作为临时抽排分离腔室,下腔室则处于独立的封闭空间,此时借助设置的正压源或设备,向下腔室内部注入空气加压,从而实现在不停止抽排工作的同时以加压排水的方式代替传统的强排泵排水,分离器内部无高压电介入,安全性远高于传统的液气分离装置。

17、另外,本实用新型在排水时,下腔室与真空抽排的负压抽吸端断开,因此在注入气压实施加压排水时,既不会有损真空抽排效果,同时也不会对外置的正压源设备造成不利影响,可以使得外置的正压源设备在正常工作范畴之内完成分离器内的加压排水,其排水效果远胜于传统的水泵强排,并且正压源设备基于施工场地需求,完全可以实现一个正压源设备为多台分离器同时提供加压作业,相比传统分离器的强排工艺而言,更加节能环保,而且故障率更低,一旦排水完成后,只需要将负压抽排通道重新切换到下腔室,关闭上腔室的排气口、切断正压源即可;上、下腔室的切换由液位传感器提供信号,由plc控制器配合电磁气阀和气动阀门a以及气动三通球阀配合完成,实现自动化控制,能够节省人力成本,降低因工人失误造成设备损坏的风险。

技术特征:

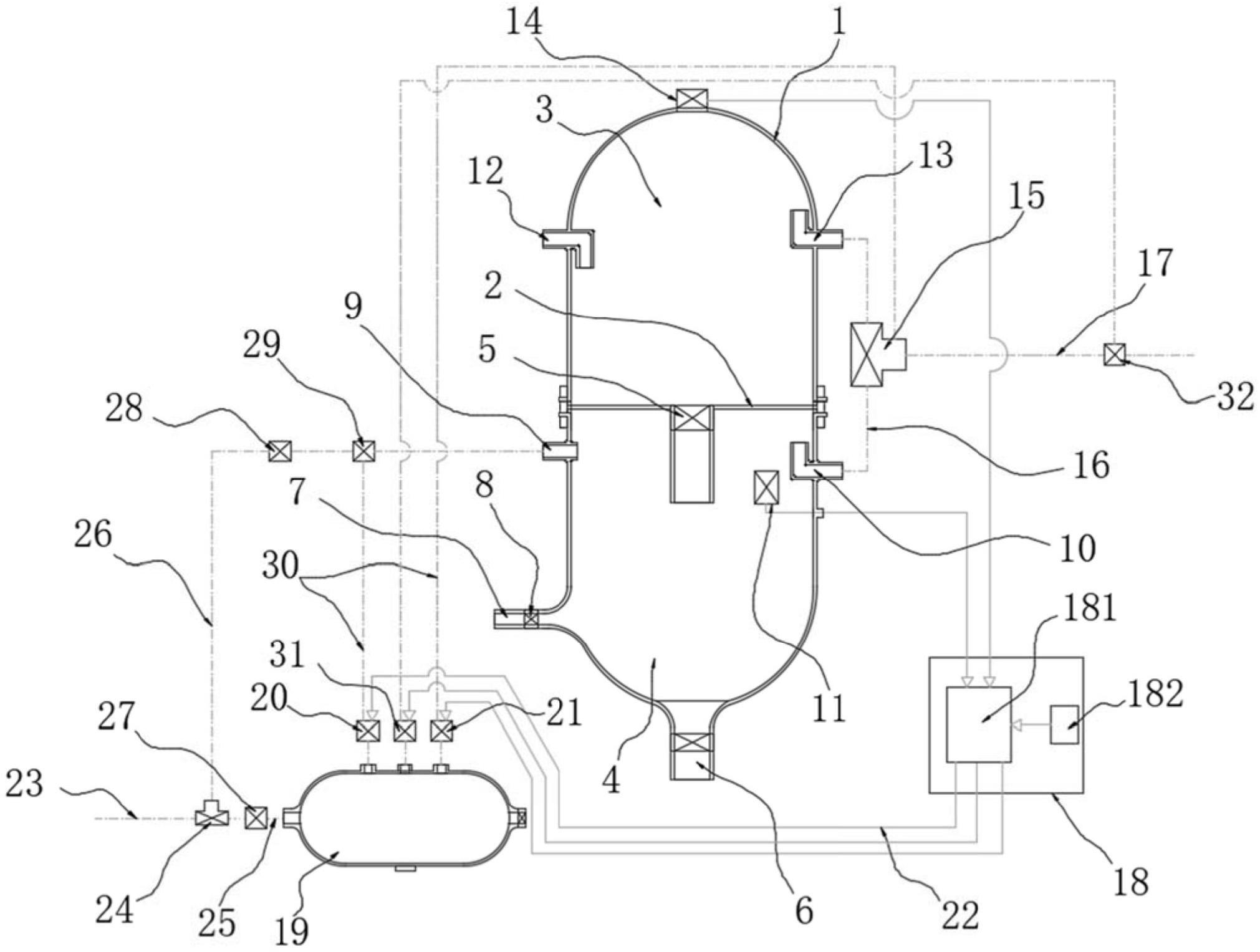

1.一种气动液气分离设备,包括分离器(1)和管路连接及控制系统;其特征在于,所述分离器(1)包括罐体,所述罐体的内部通过盲板(2)分隔出上腔室(3)和下腔室(4),所述盲板(2)的中部朝下腔室(4)方向竖直安装有一个将上腔室(3)和下腔室(4)连通的圆管,该圆管的中段安装有单向阀a(5),所述上腔室(3)靠近顶部的两侧分别安装有气液进入口(12)和排气口b(13),所述上腔室(3)顶端的罐壁上安装有电接点真空表(14);所述下腔室(4)靠近顶部的两侧分别安装有进气口(9)和排气口a(10),所述下腔室(4)的底部中央以及靠近底部的侧面分别安装有排污口(6)和排水管(7),所述排水管(7)的中段安装有单向阀b(8),所述下腔室(4)的内部还安装有液位传感器(11);

2.根据权利要求1所述的一种气动液气分离设备,其特征在于,所述单向阀a(5)允许介质流通的方向是从上腔室(3)到下腔室(4)方向,单向阀b(8)允许介质流通的方向是从下腔室(4)到分离器(1)外部方向,所述排污口(6)上还安装有阀门。

3.根据权利要求1所述的一种气动液气分离设备,其特征在于,所述气液进入口(12)和排气口a(10)和排气口b(13)均为l形设计,所述排气口a(10)和排气口b(13)与气液进入口(12)的端口方向呈相反设计,所述盲板(2)中部的圆管底端低于排气口a(10)的端口位置。

4.根据权利要求1所述的一种气动液气分离设备,其特征在于,所述储气罐(19)上自带安全阀、气压表、放水阀以及三个出气口,三个所述出气口上分别安装有电磁气阀a(20)、电磁气阀b(21)和电磁气阀c(31),所述电磁气阀a(20)、电磁气阀b(21)和电磁气阀c(31)的输出端均通过高压气泵软管(30)分别与气动阀门a(29)、气动三通球阀(15)和气动阀门b(32)的气动执行机构的进气端连通。

5.根据权利要求1所述的一种气动液气分离设备,其特征在于,所述注气增压主管(23)与外置正压源设备的增压端连通,其正压源设备为空气压缩机;所述负压抽排主管(17)的另一端则连接在负压抽排设备的抽吸端口,负压抽排设备为真空泵。

6.根据权利要求4所述的一种气动液气分离设备,其特征在于,所述气动三通球阀(15)的阀芯采用l型阀芯。

7.根据权利要求1所述的一种气动液气分离设备,其特征在于,所述控制箱(18)包括plc控制器(181)、为plc控制器(181)以及电接点真空表(14)和液位传感器(11)提供电能的dc电源(182);所述plc控制器(181)的信号接收端分别与电接点真空表(14)和液位传感器(11)的信号输出端之间通过信号线(22)电连接,所述plc控制器(181)的指令输出端通过信号线(22)分别与电磁气阀a(20)、电磁气阀b(21)、电磁气阀c(31)。

8.根据权利要求1所述的一种气动液气分离设备,其特征在于,所述液位传感器(11)的上限满水位置低于排气口a(10)和进气口(9),而液位传感器(11)下限低水位感应点的位置处于排水管(7)上方1-2厘米位置。

技术总结

本技术公开了一种气动液气分离设备,属于工程降水及真空预压技术领域,具体包括分离器和管路连接及控制系统;管路连接及控制系统又包括控制箱、正压管路系统、负压管路系统和储气罐,分离器包括罐体,罐体内设有上腔室和下腔室,上腔室和下腔室通过中段安装有单向阀a的圆管连通,上腔室的两侧设有气液进入口和排气口b,下腔室的两侧设有进气口和排气口a。本技术通过对现有分离器罐体结构进行改进设计,配合设计的管路连接及控制系统,可以在不停止抽排工作的同时以加压排水的方式代替传统的水泵排水,安全性更高,排水效率更高,能耗更低,可以通过管网建设共用一台正压源设备,更加节能环保,而且故障率更低。

技术研发人员:崔家琦,崔春华,殷晓冬,程奇,程玉行,吴宏卫,陆成兵

受保护的技术使用者:南通禧达建筑工程有限公司

技术研发日:20230602

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!