一种磷酸反应料浆自动输送系统的制作方法

本技术属于技能降耗,特别是涉及一种磷酸反应料浆自动输送系统。

背景技术:

1、在磷酸生产工业中最为常用的炼制工艺之一为二水物法湿法磷酸的生产工艺,而二水物法湿法磷酸的生产工艺中需要添加磷酸反应浆料,达到辅助磷酸生产提高生产效率的目的。

2、现有文献-cn209146735u一种湿法磷酸生产磷石膏再浆输送系统,一种湿法磷酸生产磷石膏再浆输送系统,包括密度自动调节系统与再浆槽,再浆槽顶部设有入口,再浆槽连通有水管,水管上设有加水控制阀,再浆槽内设置有搅拌机,再浆槽的底部连通一级渣浆泵的进料端,一级渣浆泵的出料端连通输送管,输送管上设置有若干压力控制阀,输送管尾端连接至干排过滤机,干排过滤机的排干端连接输送机;所述密度自动调节系统包括控制系统和安装在再浆槽上的密度计。密度计信号反馈端连接控制系统输入端。控制系统加水信号输出端连接加水控制阀信号接收端。通过密度自动调节系统保持再浆液的浓度保持稳定,有效地节约系统能源;过设置压力控制阀保护输送管路的长周期使用,减少维修成本,降低环保风险,但它在实际使用中仍存在以下弊端:

3、上述的湿法磷酸生产磷石膏再浆输送系统,其采用输送机和输送管对浆液进行输送,随着输送时间的增加因为浆液的特殊性,会随输送时间的增加而产生固液分离现象,进而造成输送到管道末端位置的浆液的品质已经无法满足生产需求的问题;

4、上述的湿法磷酸生产磷石膏再浆输送系统,其在输送过程中需要不断的为管道增加压力,并且也要时刻维持管道内的压力恒定,才可达到运送管道内浆液的效果,不但增加了生产成本,同时也提高了生产负压的问题。

5、因此,上述的磷酸反应料浆自动输送系统,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种磷酸反应料浆自动输送系统,通过利用物料箱和旋流器实现液固分离,提高料浆含固量;通过设备架对物料箱、旋流器和送料组件上下叠放,通过重力对多个方向的下游生产线进行供料不需要额外增加动力,解决了上述的磷酸反应料浆自动输送系统所出现的问题。

2、为解决上述技术问题,本实用新型是通过以下技术方案实现的:

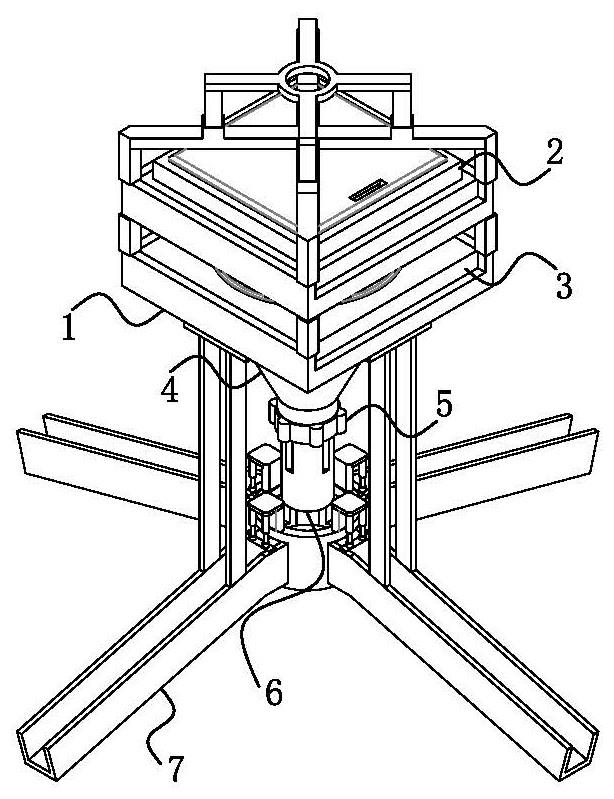

3、本实用新型为一种磷酸反应料浆自动输送系统,包括设备架、物料箱、旋流器、输入管和出料管,设备架的内部安装有物料箱,物料箱的下发的设备架的内部安装有旋流器,旋流器的底部侧壁螺纹连接有输入管,输入管通过出料阀与出料管连接,设备架由第一装配框、第二装配框、衔接架和吊装架组成,第二装配框设置在第一装配框的下方,且物料箱安装在第一装配框的内部,旋流器通过装配板安装在第二装配框的内部,第一装配框的上侧壁通过衔接架与吊装架连接,出料管的下方、设备架的底部侧壁通过吊装板与送料组件连接,送料组件中的集料管的四个象限点处的外壁上安装有送料滑板,且送料滑板的入料口位置上安装有调节组件,调节组件中的阻挡板插入在送料滑板上,且阻挡板通过微型液压杆与固定板连接。

4、进一步地,第一装配框的上侧壁开设有装配槽,且第一装配框的底部侧壁上焊接有第一嵌套柱,且第一嵌套柱的所对应的第一装配框的上侧壁焊接有衔接杆,第二装配框的上侧壁边角处的也焊接有衔接杆,第二装配框通过其上侧壁中的衔接杆与第一装配框上的第一嵌套柱卡接。

5、进一步地,第一装配框通过其上侧壁中的衔接杆与衔接架上的第二嵌套柱连接,第二嵌套柱与衔接架的四个底部边角处侧壁焊接连接,衔接架的上侧壁焊接有衔接套,且衔接架通过衔接套与吊装架的底部侧壁上的第三嵌套柱连接。

6、进一步地,集料管与出料管的末端侧壁相对设置,且出料管延伸进入到集料管的内部,集料管的内部开设有集料槽,且集料槽的内侧壁上开设有分料口,分料口与送料滑板相对设置。

7、进一步地,送料滑板的内部开设有送料滑槽,且送料滑板中的送料滑槽穿过分料口与集料管中的集料槽相互连通。

8、进一步地,分料口所对应的集料管的上侧壁通过螺栓与调节组件中的固定板连接,固定板呈“l”型结构设置,固定板的短臂端底部侧壁与微型液压杆连接。

9、进一步地,固定板底部的微型液压杆共设置有两个,两个微型液压杆之间关于固定板的中轴线两侧对称设置,微型液压杆的底部侧壁与阻挡板连接。

10、本实用新型具有以下有益效果:

11、本实用新型通过设置物料箱和旋流器,在使用时,物料箱内设置有增压泵,通过增压泵对物料箱的内腔室进行增压,将压力升至0.15mpa-0.25mpa在输入到旋流器内,保证物料输入过程的通畅性,同时利用旋流器实现液固分离,提高料浆含固量,将达到下游生产要求,解决了上述的湿法磷酸生产磷石膏再浆输送系统,其采用输送机和输送管对浆液进行输送,随着输送时间的增加因为浆液的特殊性,会随输送时间的增加而产生固液分离现象,进而造成输送到管道末端位置的浆液的品质已经无法满足生产需求的问题。

12、本实用新型通过设置设备架和送料组件,在使用时,通过设备架对主要的物料箱、旋流器和送料组件进行搭载,并且使其上下叠放设置,通过重力进行送料,并且通过送料组件可对多个方向的下游生产线进行供料不需要额外增加动力,减少人工、运输成本,降低安全、环保风险,解决了上述的湿法磷酸生产磷石膏再浆输送系统,其在输送过程中需要不断的为管道增加压力,并且也要时刻维持管道内的压力恒定,才可达到运送管道内浆液的效果,不但增加了生产成本,同时也提高了生产负压的问题。

技术特征:

1.一种磷酸反应料浆自动输送系统,包括设备架(1)、物料箱(2)、旋流器(3)、输入管(4)和出料管(6),所述设备架(1)的内部安装有物料箱(2),所述物料箱(2)的下发的设备架(1)的内部安装有旋流器(3),所述旋流器(3)的底部侧壁螺纹连接有输入管(4),所述输入管(4)通过出料阀(5)与出料管(6)连接,其特征在于:所述设备架(1)由第一装配框(101)、第二装配框(102)、衔接架(103)和吊装架(104)组成,所述第二装配框(102)设置在第一装配框(101)的下方,且物料箱(2)安装在第一装配框(101)的内部,所述旋流器(3)通过装配板(1021)安装在第二装配框(102)的内部,所述第一装配框(101)的上侧壁通过衔接架(103)与吊装架(104)连接,所述出料管(6)的下方、设备架(1)的底部侧壁通过吊装板(704)与送料组件(7)连接,所述送料组件(7)中的集料管(701)的四个象限点处的外壁上安装有送料滑板(702),且送料滑板(702)的入料口位置上安装有调节组件(703),所述调节组件(703)中的阻挡板(7033)插入在送料滑板(702)上,且阻挡板(7033)通过微型液压杆(7032)与固定板(7031)连接。

2.根据权利要求1所述的一种磷酸反应料浆自动输送系统,其特征在于:所述第一装配框(101)的上侧壁开设有装配槽(1011),且第一装配框(101)的底部侧壁上焊接有第一嵌套柱(1012),且第一嵌套柱(1012)的所对应的第一装配框(101)的上侧壁焊接有衔接杆(1013),所述第二装配框(102)的上侧壁边角处的也焊接有衔接杆(1013),所述第二装配框(102)通过其上侧壁中的衔接杆(1013)与第一装配框(101)上的第一嵌套柱(1012)卡接。

3.根据权利要求2所述的一种磷酸反应料浆自动输送系统,其特征在于:所述第一装配框(101)通过其上侧壁中的衔接杆(1013)与衔接架(103)上的第二嵌套柱(1031)连接,所述第二嵌套柱(1031)与衔接架(103)的四个底部边角处侧壁焊接连接,所述衔接架(103)的上侧壁焊接有衔接套(1032),且衔接架(103)通过衔接套(1032)与吊装架(104)的底部侧壁上的第三嵌套柱(1041)连接。

4.根据权利要求1所述的一种磷酸反应料浆自动输送系统,其特征在于:所述集料管(701)与出料管(6)的末端侧壁相对设置,且出料管(6)延伸进入到集料管(701)的内部,所述集料管(701)的内部开设有集料槽(7011),且集料槽(7011)的内侧壁上开设有分料口(7012),所述分料口(7012)与送料滑板(702)相对设置。

5.根据权利要求4所述的一种磷酸反应料浆自动输送系统,其特征在于:所述送料滑板(702)的内部开设有送料滑槽(7021),且送料滑板(702)中的送料滑槽(7021)穿过分料口(7012)与集料管(701)中的集料槽(7011)相互连通。

6.根据权利要求5所述的一种磷酸反应料浆自动输送系统,其特征在于:所述分料口(7012)所对应的集料管(701)的上侧壁通过螺栓与调节组件(703)中的固定板(7031)连接,所述固定板(7031)呈“l”型结构设置,所述固定板(7031)的短臂端底部侧壁与微型液压杆(7032)连接。

7.根据权利要求6所述的一种磷酸反应料浆自动输送系统,其特征在于:所述固定板(7031)底部的微型液压杆(7032)共设置有两个,两个所述微型液压杆(7032)之间关于固定板(7031)的中轴线两侧对称设置,所述微型液压杆(7032)的底部侧壁与阻挡板(7033)连接。

技术总结

本技术公开了一种磷酸反应料浆自动输送系统,涉及技能降耗技术领域。本技术包括设备架、物料箱、旋流器、输入管和出料管,设备架的内部安装有物料箱,物料箱的下发的设备架的内部安装有旋流器,旋流器的底部侧壁螺纹连接有输入管,输入管通过出料阀与出料管连接,第一装配框的上侧壁通过衔接架与吊装架连接设备架的底部侧壁通过吊装板与送料组件连接,送料组件中的集料管的四个象限点处的外壁上安装有送料滑板,送料滑板的入料口位置上安装有调节组件。本技术通过利用物料箱和旋流器实现液固分离,提高料浆含固量;通过设备架对物料箱、旋流器和送料组件上下叠放,通过重力对多个方向的下游生产线进行供料不需要额外增加动力。

技术研发人员:陶其能,普绍文,郑修,盛保明

受保护的技术使用者:云南弘祥化工有限公司

技术研发日:20230606

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!