管式降膜蒸发器的制作方法

本技术属于降膜蒸发,具体涉及一种管式降膜蒸发器。

背景技术:

1、目前多效管式降膜蒸发器的生产控制技术已经比较成熟,其基本原理是蒸发器内的物料被循环泵送到布膜器内,经布膜器布膜后,物料在重力和气流作用下均匀地呈膜状沿加热管内壁向下流同时与加热管外加热室内的加热蒸汽进行热交换,溶液吸热后蒸发,蒸出的二次蒸汽到下一效做加热源,加热室中的蒸汽与原液换热后冷凝成水。由于蒸汽得到多次热利用,蒸水汽耗较低。

2、其中布膜器是多效管式降膜蒸发器的重要装置之一,布膜器的作用是将需蒸发的液体均匀地分布到管式蒸发器的加热管束中进行蒸发。管程所走物料都是从管顶进入换热管,在进入换热管之前,需经过布膜器布膜,因而进入换热管的时候会呈薄膜状,在物料自上而下的过程中水分被蒸发出去,从而达到物料浓缩的目的。

3、而现有的布膜器因位置和结构限制,无法保证上千根加热管都能够均匀布膜。在实际生产实践中,随着使用时间延长,降膜蒸发器的换热效果会逐步衰减,导致蒸发器运行效果远离设计值,汽耗升高,产能降低,运行成本升高;同时,布膜不均匀还容易导致加热管结疤,甚至局部过热堵塞成为死眼。一般情况,每三年加热管的堵塞率能达到20%-30%,需要大修或更换,影响生产效率,因此,现有技术存在由于布膜不均匀容易导致结疤或堵塞的问题。

技术实现思路

1、本实用新型的目的是至少解决布膜不均匀的问题。该目的是通过以下技术方案实现的:

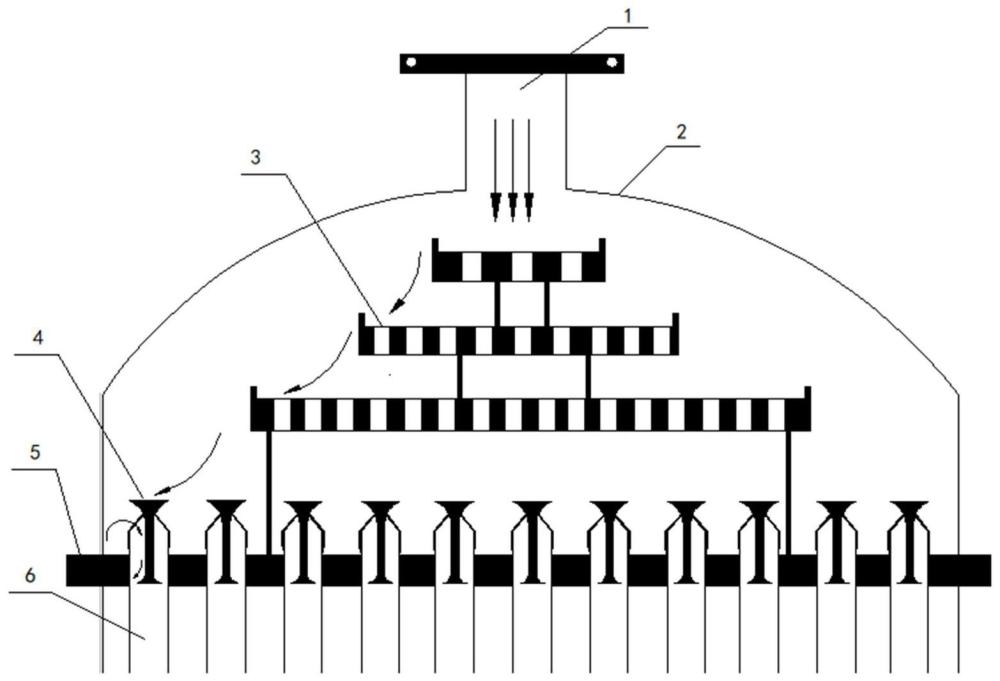

2、本实用新型提出了一种管式降膜蒸发器,所述管式降膜蒸发器包括蒸发罐、布膜装置和加热管,所述布膜装置和所述加热管设置在所述蒸发罐内,所述布膜装置包括主体和固定环,所述固定环与所述加热管连接,所述主体具有导流面,所述导流面至少与所述固定环之间构造成导流通道,所述导流通道用于引导物料流动至所述加热管的内壁以成膜。

3、根据本实用新型实施例提出的管式降膜蒸发器,布膜装置和加热管均设置在蒸发罐中,且布膜装置通过固定环与加热管连接,同时在主体上设置导流面,当物料进入蒸发罐流动至布膜装置时,能够沿导流面按设定方向流动,进而经导流面与固定环之间的导流通道进入加热管内成膜进行热交换,本实施例提出的管式降膜蒸发器通过将布膜装置与加热管对应连接,使物料能够更精准地流入加热管内,进而提高了布膜的均匀性,同时通过在布膜装置上设置导流面,利用导流通道引导物料流动,规范物料流向加热管的内壁,从而进一步提高了布膜的均匀性,解决了现有技术中布膜不均匀的问题。

4、另外,根据本实用新型实施例提出的管式降膜蒸发器,还可以具有如下所述的技术特征:

5、在本实用新型的一些实施例中,所述固定环套接在所述加热管的顶部,所述固定环的内周面与所述加热管的外壁密封贴合。

6、在本实用新型的一些实施例中,所述主体包括依次连接的上锥体、连接杆和下锥体,所述固定环圈设在所述主体的外围,并通过支架与所述上锥体连接。

7、在本实用新型的一些实施例中,所述上锥体位于所述固定环的上方且位于所述加热管外,所述上锥体的外侧面朝内凹陷以形成第一导流面。

8、在本实用新型的一些实施例中,所述第一导流面与所述固定环之间构造成导流通道,至少部分所述物料能够沿所述导流通道流动至所述加热管的内壁。

9、在本实用新型的一些实施例中,所述下锥体位于所述固定环的下方且位于所述加热管内,所述下锥体的外侧面设置成凹朝内凹陷以形成第二导流面。

10、在本实用新型的一些实施例中,所述第二导流面用于引导沿所述上锥体流动至所述下锥体的部分物料,并能够使所述物料溅射至所述加热管的内壁。

11、在本实用新型的一些实施例中,所述管式降膜蒸发器还包括进料口和分配盘,所述进料口设置在所述蒸发罐的顶部,所述分配盘设置在所述进料口与所述布膜装置之间。

12、在本实用新型的一些实施例中,所述分配盘设置有多层,多层所述分配盘沿竖直方向设置,多层所述分配盘的径向尺寸自上而下逐渐增大。

13、在本实用新型的一些实施例中,所述管式降膜蒸发器还包括管板,所述加热管设置有多个,所述管板设置有多个与所述加热管相配合的安装孔。

技术特征:

1.一种管式降膜蒸发器,其特征在于,包括蒸发罐、布膜装置和加热管,所述布膜装置和所述加热管设置在所述蒸发罐内,所述布膜装置包括主体和固定环,所述固定环与所述加热管连接,所述主体具有导流面,所述导流面至少与所述固定环之间构造成导流通道,所述导流通道用于引导物料流动至所述加热管的内壁以成膜。

2.根据权利要求1所述的管式降膜蒸发器,其特征在于,所述固定环套接在所述加热管的顶部,所述固定环的内周面与所述加热管的外壁密封贴合。

3.根据权利要求1所述的管式降膜蒸发器,其特征在于,所述主体包括依次连接的上锥体、连接杆和下锥体,所述固定环圈设在所述主体的外围,并通过支架与所述上锥体连接。

4.根据权利要求3所述的管式降膜蒸发器,其特征在于,所述上锥体位于所述固定环的上方且位于所述加热管外,所述上锥体的外侧面朝内凹陷以形成第一导流面。

5.根据权利要求4所述的管式降膜蒸发器,其特征在于,所述第一导流面与所述固定环之间构造成导流通道,至少部分所述物料能够沿所述导流通道流动至所述加热管的内壁。

6.根据权利要求5所述的管式降膜蒸发器,其特征在于,所述下锥体位于所述固定环的下方且位于所述加热管内,所述下锥体的外侧面设置成凹朝内凹陷以形成第二导流面。

7.根据权利要求6所述的管式降膜蒸发器,其特征在于,所述第二导流面用于引导沿所述上锥体流动至所述下锥体的部分物料,并能够使所述物料溅射至所述加热管的内壁。

8.根据权利要求1至7任一项所述的管式降膜蒸发器,其特征在于,所述管式降膜蒸发器还包括进料口和分配盘,所述进料口设置在所述蒸发罐的顶部,所述分配盘设置在所述进料口与所述布膜装置之间。

9.根据权利要求8所述的管式降膜蒸发器,其特征在于,所述分配盘设置有多层,多层所述分配盘沿竖直方向设置,多层所述分配盘的径向尺寸自上而下逐渐增大。

10.根据权利要求8所述的管式降膜蒸发器,其特征在于,所述管式降膜蒸发器还包括管板,所述加热管设置有多个,所述管板设置有多个与所述加热管相配合的安装孔。

技术总结

本技术涉及一种管式降膜蒸发器,该管式降膜蒸发器包括蒸发罐、布膜装置和加热管,布膜装置和加热管设置在蒸发罐内,布膜装置包括主体和固定环,固定环与加热管连接,主体具有导流面,导流面至少与固定环之间构造成导流通道,导流通道用于引导物料流动至加热管的内壁以成膜。本技术提出的管式降膜蒸发器通过将布膜装置与加热管对应连接,使物料能够更精准地流入加热管内,进而提高了布膜的均匀性,同时通过在布膜装置上设置导流面,利用导流面以及导流通道引导物料流动,规范物料流向加热管的内壁,从而进一步提高了布膜的均匀性,解决了现有技术中布膜不均匀的问题。

技术研发人员:李锐,洪春,尹梁

受保护的技术使用者:北京动力源科技股份有限公司

技术研发日:20230720

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!