一种肌醇生产用有机气体回收处理系统的制作方法

本技术涉及废气处理,尤其涉及一种肌醇生产用有机气体用回收处理系统。

背景技术:

1、肌醇又名环己六醇,属b族维生素,是一种重要的化工产品。广泛应用于食品工业、医药工业、饲料工业及化妆品工业等领域。目前,我国肌醇生产的主要原料为农产品加工过程中产生的副产物,如玉米浸渍水、米糠浸泡水等,其中含有的植酸以植酸盐形式提取后,经过水解、分离、浓缩、结晶等工序制得肌醇和副产物。其中肌醇结晶工序时需要加入甲醇或乙醇,结晶过程中甲醇或乙醇会挥发,目前采用喷淋塔对该有机气体进行吸收,但是处理效果差,而且处理后的有机溶剂浓度低,不能直接使用。因此针对上述问题,有必要开发一种肌醇生产用有机气体回收处理系统。

技术实现思路

1、本实用新型所要解决的技术问题是:针对现有技术的不足,提供一种肌醇生产用有机气体回收处理系统,利用该回收处理系统可以将有机气体进行回收利用,避免了资源浪费,降低了对环境的污染。

2、为解决上述技术问题,本实用新型的技术方案是:

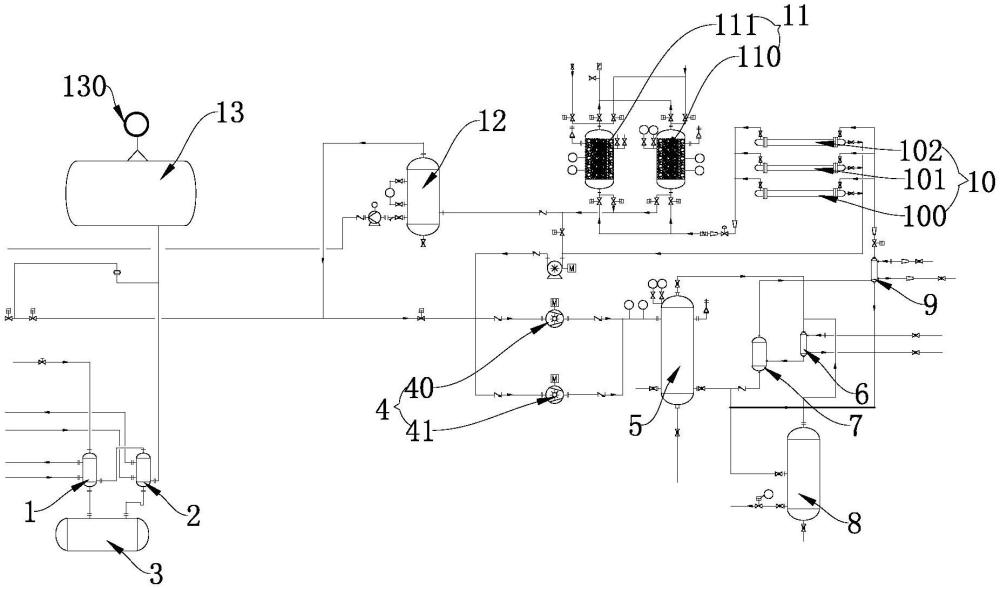

3、一种肌醇生产用有机气体回收处理系统,包括与有机气体管道相连通的第一冷凝器,所述第一冷凝器的未凝气体出口连通第二冷凝器,所述第一冷凝器和所述第二冷凝器的冷凝液出口分别连通第一回收罐;所述第二冷凝器的未凝气体出口连通气体压缩机,所述气体压缩机的排气口连通第一气液分离器,所述第一气液分离器的排气口连通第一换热器,所述第一换热器的未凝气体出口连通第二气液分离器,所述第一气液分离器和第二气液分离器的排液口分别连通第二回收罐;所述第二气液分离器的排气口连通第二换热器,所述第二换热器的未凝气体出口连通膜分离组件,所述膜分离组件的第一排气口连通树脂吸附罐,所述树脂吸附罐的排气口连通缓存罐,所述膜分离组件的第二排气口连通气体压缩机。

4、作为一种改进的技术方方案,所述第二冷凝器的未凝气体出口通过管道连通气囊,所述气囊上设有压力变送器。

5、作为一种改进的技术方案,所述第二回收罐的排气口连通所述第一换热器的进气口。

6、作为一种改进的技术方案,所述缓存罐的排气口连通所述气体压缩机,所述气体压缩机包括第一气体压缩机和第二气体压缩机。

7、作为一种改进的技术方案,所述膜分离组件包括并联的第一膜分离组件、第二膜分离组件和第三膜分离组件,所述第一膜分离组件、第二膜分离组件和第三膜分离组件的第二排气口通过引风机连通所述气体压缩机。

8、作为一种改进的技术方案,所述树脂吸附罐包括并联的第一树脂吸附罐和第二树脂吸附罐,所述第一树脂吸附罐和所述第二树脂吸附罐的顶部分别连通蒸汽管道,所述第一树脂吸附罐和所述第二树脂吸附罐的底部排气口通过管道分别连通所述气体压缩机。

9、采用了上述技术方案后,本实用新型的有益效果是:

10、由于肌醇生产用有机气体回收处理系统,包括与有机气体管道相连通的第一冷凝器,第一冷凝器的未凝气体出口连通第二冷凝器,第一冷凝器和第二冷凝器的冷凝液出口分别连通第一回收罐;第二冷凝器的未凝气体出口连通气体压缩机,气体压缩机的排气口连通第一气液分离器,第一气液分离器的排气口连通第一换热器,第一换热器的未凝气体出口连通第二气液分离器,第一气液分离器和第二气液分离器的排液口分别连通第二回收罐;第二气液分离器的排气口连通第二换热器,第二换热器的未凝气体出口连通膜分离组件,膜分离组件的第一排气口连通树脂吸附罐,树脂吸附罐的排气口连通缓存罐,膜分离组件的第二排气口连通气体压缩机。在实际生产中,将肌醇结晶工序产生的有机气体通过有机气体管道进入第一冷凝器,经过第一冷凝器的冷媒冷却后,一部分液体有机溶剂进入第一回收罐中,未冷凝的有机气体进入第二冷凝器的内部经过冷媒冷却后又有一部分液体有机溶剂进行第一回收罐内;未冷凝的有机气体进入气体压缩机的内部,经过压缩后进入第一气液分离器的内部,有机气体进入第一换热器的内部,经过换热后液体有机溶剂以及第一气液分离器内的液体有机溶剂沿着管道进入第二回收罐的内部;第一换热器中未冷凝的有机气体进入第二气液分离器的内部,液体有机溶剂沿着管道也进入第二回收罐的内部,第二气液分离器内部的气体沿着管道进入第二换热器的内部,经过换热后未凝气体进入膜分离组件的内部,部分未凝气体以及少量的有机气体穿过膜分离组件的无机膜管,沿着第一气体出口进入树脂吸附罐的内部,经过树脂吸附有机气体后通入蒸汽进行解吸,解吸后的有机溶剂气体进入缓存罐的内部,然后再沿着管道进入气体压缩机的内部继续经过气液分离器的分离和换热器的冷凝;膜分离组件中未进入无机膜管的有机气体通过管道也进入气体压缩机经过压缩后经过气液分离器的分离和换热器的冷凝,最后将冷凝后的液体有机溶剂通过第二回收罐进行回收。上述回收处理系统设计合理,回收的液体有机溶剂纯度高,可以直接利用,提高了回收效率,避免了资源浪费。

11、由于第二冷凝器的未凝气体出口通过管道连通气囊,气囊上设有压力变送器。通过设置气囊,可有效缓冲有机气体的波动性,使进入气体压缩机的气流更加的平稳。

12、由于第二回收罐的排气口连通第一换热器的进气口。第二回收罐内的有机气体沿着管道进入第一换热器的内部经过冷媒冷凝后,液体有机溶剂进入第二气液分离器的内部,最后再通过管道进入第二回收罐的内部。这一设计,进一步对未凝有机气体进行冷凝回收。

13、由于缓存罐的排气口连通气体压缩机,气体压缩机包括第一气体压缩机和第二气体压缩机。缓存罐内的有机气体从上部排气口排出后,沿着管道进入第一气体压缩机和第二气体压缩机的内部,经过压缩后再次进入气液分离器进行分离。上述设计合理,对未凝有机气体进行了进一步回收。

14、由于膜分离组件包括并联的第一膜分离组件、第二膜分离组件和第三膜分离组件,第一膜分离组件、第二膜分离组件和第三膜分离组件的第二排气口通过引风机连通气体压缩机。第二换热器排出的未凝气体分别进入第一膜分离组件、第二膜分离组件和第三膜分离组件的内部,未凝气体以及少量的有机气体穿过无机膜管从第一排气口排出,大部分有机气体通过第二排气口排出,在引风机的作用下进入气体压缩机,经过压缩后再次进入气液分离器的内部进行分离。上述设计合理,对有机气体的回收处理。

15、由于树脂吸附罐包括并联的第一树脂吸附罐和第二树脂吸附罐,第一树脂吸附罐和第二树脂吸附罐的顶部分别连通蒸汽管道,第一树脂吸附罐和第二树脂吸附罐的底部排气口通过管道分别连通气体压缩机。第一、第二以及第三膜分离组件的第一排气口排出的未凝气体以及少量的有机气体先进入第一树脂吸附罐,经过大孔聚苯乙烯型高分子材料树脂吸附饱和后采用蒸汽对第一树脂吸附罐内吸附的有机气体进行解吸,同时采用第二树脂吸附罐对有机气体进行吸附,吸附饱和后再利用蒸汽进行解吸,解吸后的有机气体以及水蒸气沿着管道进入缓存罐。上述树脂吸附罐设计合理,可以将有机气体进行吸附,解吸后再重新通过气体压缩机压缩,采用气液分离器进行分离,进而对有机气体实现充分回收。

技术特征:

1.一种肌醇生产用有机气体回收处理系统,其特征在于:包括与有机气体管道相连通的第一冷凝器,所述第一冷凝器的未凝气体出口连通第二冷凝器,所述第一冷凝器和所述第二冷凝器的冷凝液出口分别连通第一回收罐;所述第二冷凝器的未凝气体出口连通气体压缩机,所述气体压缩机的排气口连通第一气液分离器,所述第一气液分离器的排气口连通第一换热器,所述第一换热器的未凝气体出口连通第二气液分离器,所述第一气液分离器和第二气液分离器的排液口分别连通第二回收罐;所述第二气液分离器的排气口连通第二换热器,所述第二换热器的未凝气体出口连通膜分离组件,所述膜分离组件的第一排气口连通树脂吸附罐,所述树脂吸附罐的排气口连通缓存罐,所述膜分离组件的第二排气口连通气体压缩机。

2.根据权利要求1所述的一种肌醇生产用有机气体回收处理系统,其特征在于:所述第二冷凝器的未凝气体出口通过管道连通气囊,所述气囊上设有压力变送器。

3.根据权利要求1所述的一种肌醇生产用有机气体回收处理系统,其特征在于:所述第二回收罐的排气口连通所述第一换热器的进气口。

4.根据权利要求1所述的一种肌醇生产用有机气体回收处理系统,其特征在于:所述缓存罐的排气口连通所述气体压缩机,所述气体压缩机包括第一气体压缩机和第二气体压缩机。

5.根据权利要求1所述的一种肌醇生产用有机气体回收处理系统,其特征在于:所述膜分离组件包括并联的第一膜分离组件、第二膜分离组件和第三膜分离组件,所述第一膜分离组件、第二膜分离组件和第三膜分离组件的第二排气口通过引风机连通所述气体压缩机。

6.根据权利要求1所述的一种肌醇生产用有机气体回收处理系统,其特征在于:所述树脂吸附罐包括并联的第一树脂吸附罐和第二树脂吸附罐,所述第一树脂吸附罐和所述第二树脂吸附罐的顶部分别连通蒸汽管道,所述第一树脂吸附罐和所述第二树脂吸附罐的底部排气口通过管道分别连通所述气体压缩机。

技术总结

本技术涉及废气处理技术领域,尤其涉及一种肌醇生产用有机气体回收处理系统,包括与有机气体管道相连通的第一冷凝器和第二冷凝器,第二冷凝器的未凝气体出口连通气体压缩机,气体压缩机的排气口连通第一气液分离器,第一气液分离器的排气口连通第一换热器,第一换热器的未凝气体出口连通第二气液分离器,第一气液分离器和第二气液分离器的排液口分别连通第二回收罐;第二气液分离器的排气口连通第二换热器,所述第二换热器的未凝气体出口连通膜分离组件。上述回收处理系统设计合理,回收的液体有机溶剂纯度高,可以直接利用,提高了回收效率,避免了资源浪费。

技术研发人员:朱理平,葛学军,王超

受保护的技术使用者:诸城市浩天药业有限公司

技术研发日:20230725

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!