一种安装在循环流化床锅炉布风板上的脱硝装置的制作方法

本技术属于火电锅炉循环流化床的,具体涉及一种安装在循环流化床锅炉布风板上的脱硝装置。

背景技术:

1、目前,循环流化床锅炉主要采取以下两种脱硝方法:一种则是在旋风分离器的入口安装若干支喷枪,将尿素溶液从此处喷入烟道内,对烟气进行脱硝,但当锅炉负荷较低时,分离器内的烟温低于尿素反应所需的温度区间,导致该方法的脱硝反应速率降低,进而造成氮氧化物排放超标。另一种是在二次风喷口处加入尿素溶液,进而将尿素溶液喷入到炉膛下部,该方法的优势是能够利用炉膛内的高温环境促进尿素的脱硝反应,但循环流化床锅炉的炉膛内的氧气浓度分布具有中间低两侧高的特点,也就是说在炉膛中心区域氧气浓度很低,两侧区域氧气浓度较高,而尿素在炉膛内高温环境下热解生成氨气,氨气在氧气浓度较高的情况下,有二种反应途径:(1)氨气与氧气发生氧化反应生成氮氧化物,(2)氨气与烟气中的氮氧化物发生还原脱硝反应;而氨气在氧气浓度较低的情况下,则主要与烟气中的氮氧化物发生还原脱硝反应,因此,有用户反应该方法在脱硝反应中没有明显效果。

2、基于上述两种脱硝技术存在的问题,因此开发新的循环流床锅炉脱硝技术,对于减少循环流化床锅炉在低负荷运行时氮氧化物排放量偏高具有非常重要的现实意义。

技术实现思路

1、针对上述循环流化床锅炉采用的两种脱硝技术存在不足。我们旨在提供一种原理先进、结构简单的脱硝装置应用于循环流化床锅炉中,解决在低负荷运行时氮氧化物排放量偏高的问题,

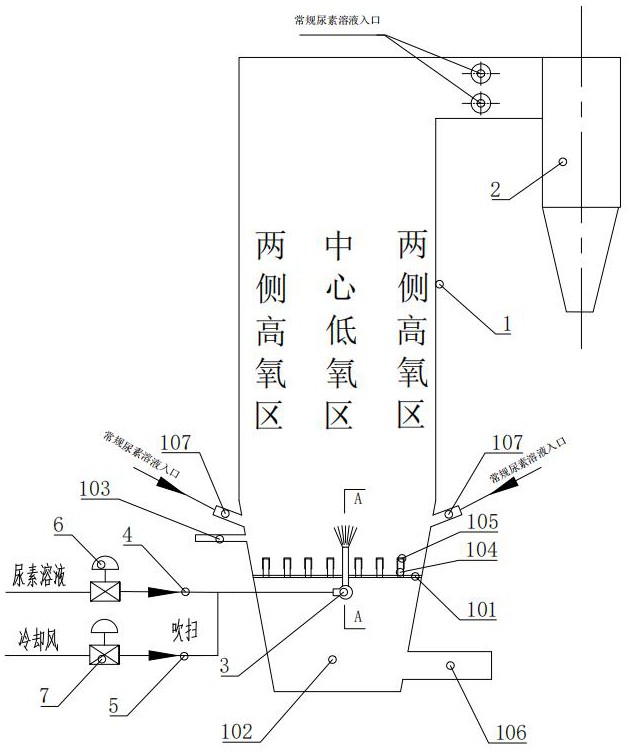

2、为了达到上述的目的,本实用新型所采取的技术方案如下:一种安装在循环流化床锅炉布风板上的脱硝装置,包括有炉膛,在炉膛的上部出口连接有旋风分离器,在炉膛的下端内部安装有布风板,所述布风板将炉膛内部的下部设置为一次风室,在布风板上安装有多个通风管,在每个通风管的顶端均设置有风帽,在炉膛的上分别安装有给煤口、一次风入口以及二次风口,所述给煤口和二次风口分别位于布风板的上方,所述一次风入口位于布风板的下方,且其与一次风室相连通,在布风板上安装有尿素分配器,所述尿素分配器的进口分别与尿素溶液管道、冷却风管道相连接,所述尿素分配器通过尿素溶液管道和冷却风管道分别为其提供尿素溶液、吹扫冷风,所述尿素分配器的喷晒口高于风帽,尿素溶液在冷却风的吹扫下通过尿素分配器喷晒至炉膛内,并利用所述炉膛的高温环境在低负荷运行时实现快速热解生成氨气,此时氨气集中于炉膛的中心区域处于低氧状态,并与烟气中的氮氧化物发生还原反应生成无毒无害的氮气和水。

3、作为上述技术方案进一步解释及限定,所述尿素分配器包括有容腔本体、以及在其两端头分别焊接有堵板,在容腔本体上设置有与其相连通的进口连接管,所述进口连接管用于连接尿素溶液管道和冷却风管道,在容腔本体上等距设置有多个与其相连通的尿素喷嘴,在容腔本体上设置有与尿素喷嘴相对应的耐高温防磨套管,且每个所述尿素喷嘴均设置于耐高温防磨套管内,多个所述尿素喷嘴均位于布风板的横向中心线上,且均匀分布在布风板的纵向中心线上,所述尿素分配器通过多个所述耐高温防磨套管穿设在布风板上。

4、作为上述技术方案进一步补充说明,所述耐高温防磨套管采用螺纹连接方式安装在容腔本体上。

5、作为上述技术方案进一步补充说明,所述耐高温防磨套管的长度低于或等于尿素喷嘴的长度。

6、作为上述技术方案进一步补充说明,所述尿素喷嘴的直径由容腔本体中间向两端依次递增。即位于容腔本体中间位置的尿素喷嘴的直径φ1最小,且从中间位置开始,越靠近两侧堵板,尿素喷嘴的直径φ越大,在堵板处的尿素喷嘴的直径φn达到最大,即φ1<φ2<φ3<•••<φn。

7、作为上述技术方案进一步补充说明,在尿素溶液管道上安装有电动调节阀,所述电动调节阀用于关断对所述尿素分配器中的尿素溶液供应,在冷却风管道上安装有电动速关阀,所述电动速关阀关断对所述尿素分配器中的冷吹风供应。

8、与现有脱销技术相比,本实用新型的有益效果如下:

9、1、本实用新型在布风板的中心位置安装一根尿素分配器,尿素分配器上端的出口高于布风板上风帽的安装高度,因此可将尿素溶液均匀地送入到炉膛中心的高温缺氧区域,并利用炉膛内的高温环境发生热解,生成氨气,进而氨气与烟气中的氮氧化物在炉膛中心区域混合,该区域具有温度高和氧气浓度低的特点,非常有利于氨气与氮氧化物发生还原反应,因此本实用新型能够创造出氮氧化物发生还原反应的最佳条件,极大地减少氮氧化物的排放量,使得锅炉低负荷运行时仍能满足排放要求。因此本实用新型能够以最快的速度将尿素溶液热解所述的尿素分配器的安装位置能够创造出极为有利的脱硝氛围。

10、2、本实用新型在利用尿素溶液脱硝时,在传统热解过程中采用辅助蒸汽加热、电加热、柴油加热和烟气加热等方法将尿素溶液热解生成氨气相比较,本实用新型不需要增加任何额外设备,不需要消耗其它形式的能量,只利用现有炉膛及炉膛内的高温环境就能够实现尿素溶液零成本热解。在经济性上具有很大的优势。

11、 3、本实用新型可将从尿素分配器喷出的尿素溶液均匀地沿长度方向集中于布风板的中心区域,从而当尿素溶液热解生成氨气时,这些氨气也是沿长度方向集中于炉膛的中心区域。研究表明,循环流化床炉膛中心处于低氧状态。而氨气在低氧状态下,优先选择与烟气中的氮氧化物发生还原反应,生成无毒无害的氮气和水。因此本实用新型所述的尿素分配器的安装位置能够创造出极为有利的脱硝氛围。

12、4、本实用新型将尿素溶液从布风板上方送入炉膛密相区,所以热解生成的氨气与烟气在炉膛下部就开始充分混合,发生脱硝反应,所以整个炉膛都可以用来发生反应,为氨气与氮氧化物之间的还原反应提供了巨大的空间和充足的时间。与目前主流的分离器入口加尿素的常规技术相比,本实用新型充分地利用了炉膛进行还原反应,可以大大提高反应所需的时间和空间,从而极大地提高反应效率。

13、5、而本实用新型将尿素热解生的成氨气送入到炉膛下部的中心区域,既充分利用炉膛中心区域的低氧环境,又利用了炉膛内低负荷运行时温度仍然较高的优势,所以能够高效率的脱除烟气中的氮氧化物,使得锅炉低负荷运行时仍能满足排放要求。

14、6、本实用新型可以在炉膛中心区域的长度方向上等间距喷出尿素溶液,对氨气在整个炉膛的均匀分布有很好的作用。与此同时,尿素分配器的本体上加工有直径φ各不相同的尿素喷嘴,且中间位置的尿素喷嘴直径φ1最小,越靠近两侧堵板的尿素喷嘴的直径越大。本方案有利于尿素溶液等量喷出,这是因为分配器的入口位于中间位置,氨气流动到该入口时,压力最高,随后在分配器内,尿素溶液向两侧流动,在流动过程中,尿素溶液不断地通过尿素喷嘴向外流出,所以尿素喷嘴的压力逐渐降低,当尿素喷嘴流动到两侧的堵板位置时,压力降到最低。因此本方案的特点是“在压力较高的区域,尿素喷嘴直径小,在压力较低的区域,尿素喷嘴直径大”,而尿素喷嘴的流量既与尿素喷嘴压力有关,也与尿素喷嘴的通流面积有关,因此,通过适当的调整尿素喷嘴的通流面积,能够沿整个分配器均匀等量的喷出尿素溶液。

15、7、本实用新型将尿素分配器的下部位于一次风室内,该处温度较低,且没有灰渣和煤粒,对尿素分配器的烧损和磨损都非常轻微,所以寿命较长;同时尿素分配器的上部位于布风板上方,该处温度较高,且充满灰渣和煤粒,为了减轻对尿素分配器的烧损和磨损,本实用新型在尿素喷嘴处设计有耐高温防磨套管,该套管采用耐高温防磨材料制作,不仅自身寿命长,且其与尿素分配器本体之间采用螺纹连接,可以方便的利用锅炉检修机会进行更换,而本实用新型的核心设备尿素喷嘴装在耐高温防磨套管的内部,受到该套管的保护,不会发生烧损或磨损,寿命也比较长。

- 还没有人留言评论。精彩留言会获得点赞!