一种双面喷涂生产线的制作方法

本技术属于喷涂,具体地说,涉及一种双面喷涂生产线。

背景技术:

1、现有技术公开了一种可双面喷涂的喷涂生产线(cn202320669249.6),包括机体,所述机体的左右两侧安装有输送机构,所述机体内底壁的前后两侧均固定安装有第一电动推杆,所述第一电动推杆的输出端均固定连接有l形杆,两个所述l形杆的左端固定连接有挡板;

2、现有技术主要通过对工件翻转实现对喷涂面的调整,对于工件来说,例如板材,其具有一定的长宽,在翻转过程中,需要预留足够大的空间以防止翻转过程中的干涉,这就造成设备体积增加,而经过喷涂的面翻转后用于支撑,会造成涂覆面的受损,因此先喷涂一面再翻转另一面进行喷涂这种双面喷涂方式可优化空间。

3、有鉴于此特提出本实用新型。

技术实现思路

1、为解决上述技术问题,本实用新型采用技术方案的基本构思是:

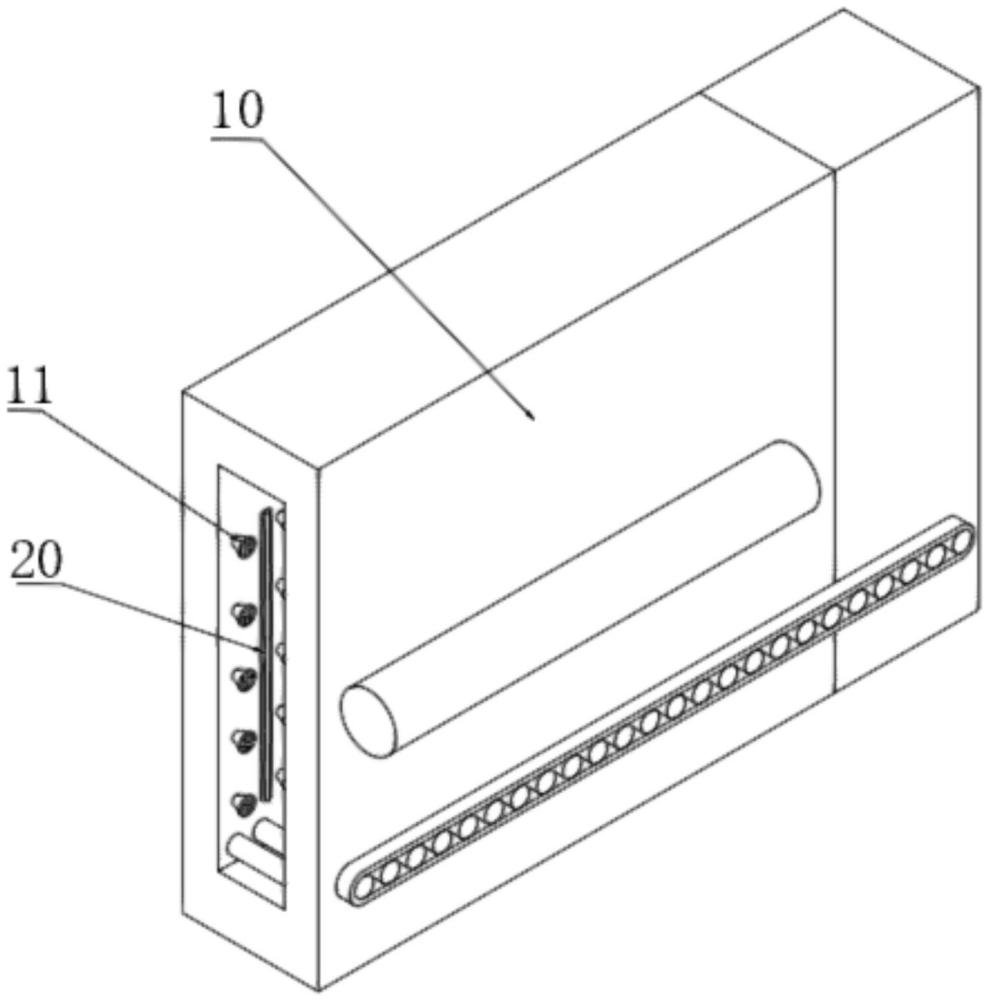

2、一种双面喷涂生产线,包括壳体,壳体具有贯穿的腔室,壳体腔内相对的壁面均安装有若干喷头,所述壳体的腔内壁面对称设置有对工件支撑和导向的推送组件,所述推送组件包括立板、导向辊和耳部,所述导向辊与立板转动连接,耳部与立板固定连接,立板与壳体内壁转动连接,耳部通过支撑构件与壳体弹性连接并调整与壳体内壁的夹角。

3、作为本实用新型的一种优选实施方式,所述立板位于相邻的两个喷头之间,立板的底面通过铰链与壳体内壁转动连接,立板的侧壁具有突出的延伸板,导向辊与延伸板转动连接。

4、作为本实用新型的一种优选实施方式,所述支撑构件包括套筒、推杆和顶杆,所述套筒与壳体转动连接,推杆与套筒弹性连接,顶杆与推杆螺纹连接,顶杆与耳部转动连接。

5、作为本实用新型的一种优选实施方式,所述支撑构件还包括第一调节螺杆,所述第一调节螺杆与顶杆固定连接,推杆的端面开设有适配第一调节螺杆的螺纹孔,第一调节螺杆与螺纹孔转动连接,顶杆能够推动立板围绕壳体翻转。

6、作为本实用新型的一种优选实施方式,所述支撑构件还包括弹簧、挤压板和第二调节螺杆,所述弹簧和套筒均位于套筒腔内,第二调节螺杆与套筒螺纹连接,第二调节螺杆能够推动挤压板挤压弹簧。

7、作为本实用新型的一种优选实施方式,所述套筒形成开口的筒体,挤压板与套筒适配并与套筒内壁面滑动连接,弹簧的两端分别与挤压板和推杆固定连接。

8、作为本实用新型的一种优选实施方式,所述套筒的端面处开设有螺栓孔,第二调节螺杆与螺栓孔螺纹连接并延伸至套筒腔内,第二调节螺杆端部与挤压板转动连接,套筒的端部与壳体内部转动连接。

9、本实用新型与现有技术相比具有以下有益效果:

10、1.通过设置立板和导向辊,壳体的内壁等距设置若干推送组件,相对的两个导向辊呈外八分布,两个对称的导向辊挤推竖直放置的板材顶部棱角位置,壳体的内壁还转动连接有推动辊,推动辊通过电机驱动,在竖直放置的工件被推送时,两个导向辊共同夹击板材实现对板材的限位,使得板材保持竖直状态被输送并非喷头喷涂,由于导向辊抵触位置位于顶部棱角位置,能够减少对喷涂的影响,减少喷涂死角,同时实现双面喷涂,防止涂层受损,整体的体积液能够得到控制。

11、2.通过转动顶杆带动第一调节螺杆在推杆内螺旋转动,顶杆推动顶杆使得立板与壳体内壁呈一定角度,进而导向辊能够与板材的棱角抵触,在一定范围内适应不同高度的板材,提高整体的实用性。

12、3.通过转动第二调节螺杆推动挤压板靠近推杆,挤压板和推杆共同夹击弹簧调整弹簧的预压值,进而推杆给立板的推力大小在一定范围内可调节,可根据工件的硬度调整导向辊的推力值,在保障对工件的挤推效果基础上,防止导向辊给工件棱角位置推力过大造成棱角位置形变,兼顾挤推效果和防护效果。

13、下面结合附图对本实用新型的具体实施方式作进一步详细的描述。

技术特征:

1.一种双面喷涂生产线,包括壳体(10),壳体(10)具有贯穿的腔室,壳体(10)腔内相对的壁面均安装有若干喷头(11),其特征在于,所述壳体(10)的腔内壁面对称设置有对工件支撑和导向的推送组件,所述推送组件包括立板(20)、导向辊(21)和耳部(22),所述导向辊(21)与立板(20)转动连接,耳部(22)与立板(20)固定连接,立板(20)与壳体(10)内壁转动连接,耳部(22)通过支撑构件与壳体(10)弹性连接并调整与壳体(10)内壁的夹角。

2.根据权利要求1所述的双面喷涂生产线,其特征在于,所述立板(20)位于相邻的两个喷头(11)之间,立板(20)的底面通过铰链与壳体(10)内壁转动连接,立板(20)的侧壁具有突出的延伸板,导向辊(21)与延伸板转动连接。

3.根据权利要求1所述的双面喷涂生产线,其特征在于,所述支撑构件包括套筒(30)、推杆(31)和顶杆(32),所述套筒(30)与壳体(10)转动连接,推杆(31)与套筒(30)弹性连接,顶杆(32)与推杆(31)螺纹连接,顶杆(32)与耳部(22)转动连接。

4.根据权利要求3所述的双面喷涂生产线,其特征在于,所述支撑构件还包括第一调节螺杆(33),所述第一调节螺杆(33)与顶杆(32)固定连接,推杆(31)的端面开设有适配第一调节螺杆(33)的螺纹孔,第一调节螺杆(33)与螺纹孔转动连接,顶杆(32)能够推动立板(20)围绕壳体(10)翻转。

5.根据权利要求3所述的双面喷涂生产线,其特征在于,所述支撑构件还包括弹簧(34)、挤压板(35)和第二调节螺杆(36),所述弹簧(34)和套筒(30)均位于套筒(30)腔内,第二调节螺杆(36)与套筒(30)螺纹连接,第二调节螺杆(36)能够推动挤压板(35)挤压弹簧(34)。

6.根据权利要求5所述的双面喷涂生产线,其特征在于,所述套筒(30)形成开口的筒体,挤压板(35)与套筒(30)适配并与套筒(30)内壁面滑动连接,弹簧(34)的两端分别与挤压板(35)和推杆(31)固定连接。

7.根据权利要求5所述的双面喷涂生产线,其特征在于,所述套筒(30)的端面处开设有螺栓孔,第二调节螺杆(36)与螺栓孔螺纹连接并延伸至套筒(30)腔内,第二调节螺杆(36)端部与挤压板(35)转动连接,套筒(30)的端部与壳体(10)内部转动连接。

技术总结

本技术涉及喷涂技术领域,公开了一种双面喷涂生产线,包括壳体,壳体的腔内壁面对称设置有对工件支撑和导向的推送组件,推送组件包括立板、导向辊和耳部,导向辊与立板转动连接,耳部与立板固定连接,立板与壳体内壁转动连接,耳部通过支撑构件与壳体弹性连接并调整与壳体内壁的夹角,两个对称的导向辊挤推竖直放置的板材顶部棱角位置,壳体的内壁还转动连接有推动辊,推动辊通过电机驱动,在竖直放置的工件被推送时,两个导向辊共同夹击板材实现对板材的限位,使得板材保持竖直状态被输送并非喷头喷涂,由于导向辊抵触位置位于顶部棱角位置,能够减少对喷涂的影响,减少喷涂死角。

技术研发人员:颜玉美,王森林

受保护的技术使用者:盐城瑞泰电机有限公司

技术研发日:20230815

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!