基于数字孪生技术的磨煤机控制系统

本发明属于磨煤机的控制领域,具体是一种基于数字孪生技术的磨煤机控制系统。

背景技术:

1、磨煤机是燃煤发电厂中关键的设备之一,其任务是将煤炭粉碎成合适的颗粒大小,以便在锅炉中燃烧。磨煤机的性能对整个生产过程的效率和可靠性具有至关重要的影响,因此,磨煤机控制系统的有效性和稳定性对于维持电力生产的连续性和质量至关重要。传统磨煤机控制系统通常依赖于工程师的现场实验和专家经验调整磨煤机控制器的运行参数,以维持所需的产品质量和产量。然而,随着磨煤机的持续运行,设备磨损和损耗逐渐积累,导致现场控制器的性能下降。这种性能下降可能导致生产过程的不稳定性,影响产品质量,增加维护成本,并可能引发停机事件。因此,提高磨煤机控制系统的稳定性和效率已经成为一个迫切的问题。为了解决这一问题,基于数字孪生技术的磨煤机控制系统应运而生。

2、数字孪生技术是一种基于模型的虚拟仿真方法,通过数字化的双胞胎(数字孪生)系统来模拟和监测物理世界中的实际设备或过程。它结合了物理模型、传感器数据、实时监测和机器学习等技术,可以实时反映现实世界的状态和性能。数字孪生技术在工业自动化、预测性维护、性能优化等领域广泛应用。通过数字孪生技术,磨煤机控制系统可以实时获取设备的状态数据,包括温度、电流等信息。这些数据与数字孪生模型相结合,系统可以实时模拟和预测磨煤机的性能。基于这些信息,系统可以调整控制策略,以维持所需的产品质量和产量,并减轻设备磨损的影响。这使得磨煤机控制系统能够实现更高的稳定性和效率,降低维护成本,延长设备寿命。

3、综上所述,基于数字孪生技术的磨煤机控制系统通过实时监测和模拟,解决了磨煤机在持续运行中性能逐渐下降的问题,确保了磨煤机系统控制的稳定性,提高了生产过程的效率和可靠性。这一技术将在工业自动化和工艺控制领域产生积极影响,为各种工业应用提供了可持续的解决方案。

技术实现思路

1、本发明为了解决磨煤机在持续运行中性能逐渐下降的问题,确保磨煤机系统控制的稳定性,提高生产过程的效率和可靠性,提供一种基于数字孪生技术的磨煤机控制系统。

2、本发明采取以下技术方案:一种基于数字孪生技术的磨煤机控制系统,包括:

3、实体层模块,所述实体层模块包括:

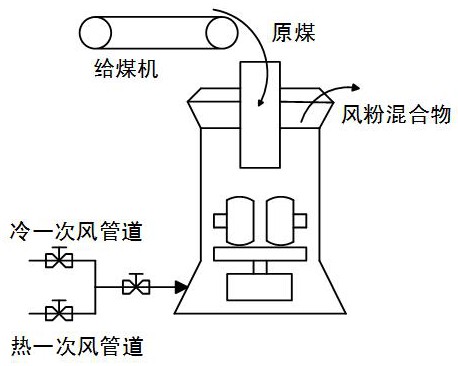

4、磨煤机物理实体;

5、以及用于控制磨煤机物理实体的实际pid控制器;

6、通信层模块,所述通信层模块用于对所述磨煤机物理实体进行数据采集;

7、虚拟层模块,虚拟层模块包括:

8、数据处理模块,用于对采集的现场数据进行结构处理;

9、参数辨识模块,用于对磨煤机孪生模型的参数进行辨识与训练;

10、控制器训练模块,对控制器的pid参数进行训练;

11、性能评估模块,对训练好的pid参数的控制效果进行评价;

12、通信层模块将采集到的数据发送至虚拟层模块,同时接受来自虚拟层模块的pid参数,将其传回到实际pid控制器。

13、在一些实施例中,虚拟层模块采集的参数包括:

14、过程信息,过程信息包括:

15、入口一次风压、磨煤机出口压力、磨煤机入口一次风温度、磨煤机入口一次风流量、冷一次风温度、热一次风温度、磨煤机电流、磨碗上下压差以及原煤含水量;

16、过程输入,过程输入包括:

17、磨煤机给煤量、磨煤机冷风门开度以及磨煤机热风门开度;

18、过程输出,过程输出包括:

19、磨煤机出口煤粉流量和磨煤机出口温度。

20、在一些实施例中,磨煤机孪生模型包括:

21、机理过程模型,机理过程模型包括:

22、磨煤机入口一次风流量与温度方程:

23、

24、;

25、磨煤机内部原煤和煤粉质量方程:

26、

27、;

28、磨煤机出口流量和一次风压差方程:

29、

30、;

31、磨煤机内部水分蒸发量方程:

32、;

33、磨煤机运行电流方程:

34、;

35、磨煤机出口温度方程:

36、;

37、式中,为磨煤机入口一次风流量, kg/s;为冷风阀门开度,%;为热风阀门开度,%;为冷风阀门最大流量, kg/s;为热风阀门最大流量, kg/s;为磨煤机入口一次风温度,℃;为冷一次风温度,℃;为热一次风温度,℃;为冷一次风比热容,;为热一次风比热容,;为一次风比热容,;为磨煤机内原煤量, kg;为磨煤机的给煤量, kg/s;为磨煤机内煤粉存量, kg;为磨煤机出口煤粉流量, kg/s;为一次风压差, mbar;为原煤的水分蒸发量, kg/s;为原煤水分,%; i为磨煤机运行电流, a;为磨煤机出口温度,℃; k1为入口一次风带入的热量与风温和风流量的关系系数; k2为入口一次风带入的热量与风流量的关系系数; k3为煤带入磨煤机的热量与给煤量的关系系数; k4为出口风粉混合物带出的热量与出口温度和给煤量、风量的关系; k5为出口风粉混合物带出的热量与风量和给煤量的关系系数; k6为运行电流和磨煤机内原煤量的关系系数; k7为运行电流和磨煤机内煤粉量的关系系数; k8为电流修正系数; k9为磨煤机自身产生的热量与磨煤机运行电流的修正系数; k10为单位时间内原煤转化为煤粉的系数; k11为出口煤粉流量和压差与磨煤煤粉量的关系系数; k12为热力学过程中的延时系数; k13为水分蒸发系数; k14为煤水分蒸发带走的热量和原煤水分蒸发量的关系系数; k15为水分蒸发延时系数;t1为冷热风阀门与一次风流量之间的时间惯性常数,s;t2为冷热风阀门与一次风温度之间的时间惯性常数,s;

38、其中,机理过程模型参与训练的参数为:t1、t2以及ki,i=1...15;

39、还包括偏差补偿模型,偏差补偿模型为在线极限学习机神经网络,其目标式为:

40、

41、其中,,, a i, b i随机初始化的权重和偏置, h为隐藏层的输出, t为过程机理模型输出与实际输出之间的误差,为隐藏层和输出层的权重;

42、其中,偏差补偿模型参与训练的参数为: a i, b i,。

43、在一些实施例中,机理过程模型参与训练的参数采用遗传算法辨识得到,根据所建立的机理过程模型,将给煤量、冷风阀门开度、热风阀门开度作为输入并由机理过程模型计算输出,以输出的计算值和实际值的误差作为优化的目标函数:

44、

45、其中,、分别为机理过程模型输出的出口温度和出口煤粉流量与实际数据偏差的平均值。

46、在一些实施例中,偏差补偿模型参与训练的参数采用在线极限学习机进行训练,其中输入为磨煤机出口温度和出口煤粉流量的历史误差,输出为预测的磨煤机出口温度和出口煤粉流量的偏差;所述磨煤机出口温度和出口煤粉流量的历史误差是在所述虚拟层中实时计算机理过程模型输出与所采集的真实数据之间的偏差得到的。

47、在一些实施例中,控制器训练模块通过计算磨煤机孪生模型的目标出口温度、和实际输出、之间的误差、、作为神经网络模型的输入,输出为磨煤机出口温度和出口煤粉流量的预测值;

48、其中误差的表达式为:

49、。

50、在一些实施例中,性能评估模块对控制器训练模块所训练的pid参数的控制效果进行评价,评价指标包括动态指标和综合指标,

51、动态指标包括超调量和调整时间;

52、综合指标包括积分绝对误差iae以及积分时间绝对误差itae。

53、在一些实施例中,当评估效果不满足要求时,控制器训练模块对pid参数重新整定,直到满足要求为止;当满足控制效果达到要求时,将整定好的pid参数传输给通信层模块,通信层模块将参数传递实际pid控制器,完成磨煤机物理实体的实际控制器的pid参数的部署。

54、在一些实施例中,在磨煤机运行过程中实时比较所述磨煤机实体输出和所述孪生模型输出,即磨煤机出口温度和出口煤粉流量,当二者误差大于设定误差阈值时,认为所述孪生模型与所述磨煤机实体不匹配,此时利用参数辨识模块重新对机理过程模型的参数进行重新辨识以及偏差补偿模型的重新训练。

55、与现有技术相比,本发明具有以下有益效果:

56、提出了一种基于数字孪生技术的磨煤机控制系统,通过通信模块对现场磨煤机系统的过程数据进行采集并传输给虚拟层,虚拟层的基于采集的数据和历史数据构建融合了过程机理和偏差补偿的磨煤机系统的孪生模型, 然后基于rbf神经网络自动调整各个控制回路的pid控制器参数,接着性能评估模块对控制器训练模块所训练的pid参数的控制效果进行评价,当不满足要求时,控制器训练模块重新进行pid参数的整定,当满足要求时,将整定好的pid参数由通信模块传递现场控制器,完成磨煤机实体系统各个回路之间的实际控制器的pid参数的部署;解决了磨煤机在持续运行中性能逐渐下降的问题,确保了磨煤机系统控制的稳定性,提高了生产过程的效率和可靠性。

- 还没有人留言评论。精彩留言会获得点赞!