非均相釜式反应器的制作方法

本发明涉及化工设备,尤其涉及一种非均相釜式反应器。

背景技术:

1、在化工领域内,化学反应过程是化工生产过程中的核心环节。目前,反应器的常见形式主要有管式反应器、釜式反应器、塔式反应器、流化床反应器和固定床反应器等。而釜式反应器是化工领域中应用较为广泛的反应设备。

2、现有的非均相釜式反应器上设有电机与传动装置以驱动反应器内的搅拌器进行周向旋转,进而实现对反应器内的介质的机械搅拌,最终达到介质组分均匀混合的目的。常见的搅拌器传动装置需要贯穿反应器壳体结构,从而破坏了反应器的密闭完整性;因此,在搅拌器的结构设计上,传动装置需配套相应的轴承及动密封结构。但是在许多的化学反应中,高压高温这种恶劣的反应条件以及搅拌系统的震动,大大增加了传动装置处的轴承和动密封结构的设计难度和投资成本,同时还增加了轴承的磨损和动密封失效风险,最终造成该釜式反应器运行可靠性降低。

3、因此,亟需设计一种非均相釜式反应器,以解决上述技术问题。

技术实现思路

1、本发明的目的在于提供一种非均相釜式反应器,能够取消机械搅拌器,在保证介质均匀效果的前提下,提高了该非均相釜式反应器运行可靠性和稳定性。

2、为达此目的,本发明采用以下技术方案:

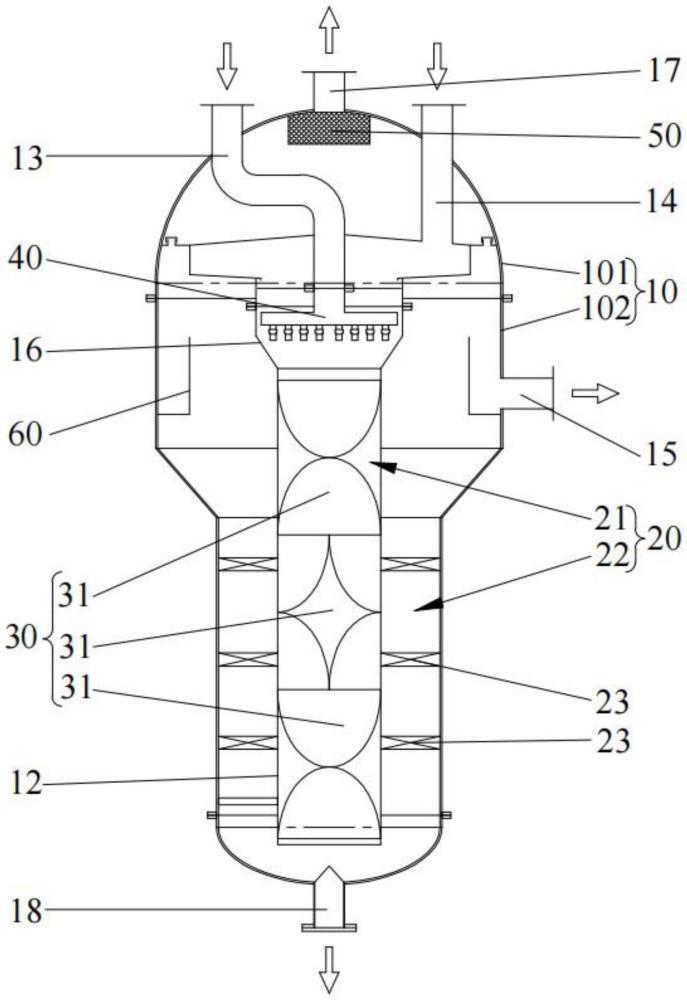

3、非均相釜式反应器,包括:

4、釜体,用于进料介质的反应,上述进料介质包括气相介质和液相介质;

5、混合系统,设置于上述釜体内,上述混合系统包括中心混合通道和扰流通道,上述中心混合通道和上述扰流通道均沿上述釜体的轴向延伸设置,且上述扰流通道设置于上述中心混合通道的外周,上述扰流通道连通上述中心混合通道的出口以及上述釜体的出口,上述扰流通道沿上述釜体的径向向外设有至少一个混合流道,上述混合流道内设置有扰流件;

6、上述进料介质能通过上述釜体的进口进入上述中心混合通道混合及反应,再进入上述扰流通道进行再一次的混合及反应后通过上述釜体的出口流出。

7、可选地,上述中心混合通道和/或上述扰流通道内设有静态混合器,以对上述进料介质进行混合。

8、可选地,上述扰流件包括折流板、格栅、溢流板、挡板、导流叶片和涡流发生器中的至少一种。

9、可选地,上述扰流件由上述混合流道的一个内壁延伸出并与上述混合流道的相对设置的另一个内壁之间设有空隙。

10、可选地,上述扰流件沿上述釜体的轴向螺旋延伸设置或等距间隔设置。

11、可选地,上述釜体还包括内筒体,上述内筒体设置于上述釜体内,并与上述釜体的内壁留有间隔,上述中心混合通道设置于上述内筒体内;上述扰流通道设置于上述内筒体和上述中心混合通道之间,和/或设置于上述内筒体和上述釜体的内壁之间。

12、可选地,上述非均相釜式反应器还包括气液分离装置,上述釜体还设有排气管,上述气液分离装置设置于上述排气管朝向上述釜体内的一侧。

13、可选地,上述非均相釜式反应器还包括气体分布器,上述釜体的进口包括气体进口管和液体进口管;上述气体分布器设置于上述气体进口管与上述混合系统之间,上述气体分布器的出口连通于上述中心混合通道的进口;上述气体分布器用于将气相介质分隔成若干个直径较小的介质。

14、可选地,上述气体分布器包括主管和多个支管;上述主管的一端连通于上述气体进口管,另一端连通于若干个上述支管,上述主管用于将气相介质均匀分布于各个上述支管;每个上述支管上均设有若干个喷嘴,以用于喷射气相介质。

15、可选地,上述支管呈圆环形,多个上述支管沿上述主管的径向依次套设设置;或上述支管呈放射状,多个上述支管沿周向间隔设置于上述主管的外周。

16、本发明的有益效果:

17、本发明提供了一种非均相釜式反应器,通过在釜体内设置混合系统,使得进料介质通过釜体的进口进入中心混合通道进行混合及反应;后又进入扰流通道在扰流件的扰流下进一步混合及反应,使得反应更为充分;最后通过出口流出。该非均相釜式反应器取消了传统的机械搅拌器,避免了机械搅拌器所带来的密封问题,提高了非均相釜式反应器的密封性,同时通过沿釜体轴向延伸设置的中心混合通道和若干个混合流道,使得进料介质能够充分混合,提高介质的均匀性,从而能够提高该非均相釜式反应器的反应效率和反应效果、提高该非均相釜式反应器运行可靠性和稳定性。

技术特征:

1.非均相釜式反应器,其特征在于,包括:

2.根据权利要求1所述的非均相釜式反应器,其特征在于,所述中心混合通道(21)和/或所述扰流通道(22)内设有静态混合器(30),以对所述进料介质进行混合。

3.根据权利要求1所述的非均相釜式反应器,其特征在于,所述扰流件(23)包括折流板(231)、格栅(232)、溢流板(233)、挡杆、导流叶片和涡流发生器中的至少一种。

4.根据权利要求1所述的非均相釜式反应器,其特征在于,所述扰流件(23)由所述混合流道(221)的一个内壁延伸出并与所述混合流道(221)的相对设置的另一个内壁之间设有空隙(222)。

5.根据权利要求1所述的非均相釜式反应器,其特征在于,所述扰流件(23)沿所述釜体(10)的轴向螺旋延伸设置或等距间隔设置。

6.根据权利要求1所述的非均相釜式反应器,其特征在于,所述釜体(10)还包括内筒体(11),所述内筒体(11)设置于所述釜体(10)内,并与所述釜体(10)的内壁留有间隔,所述中心混合通道(21)设置于所述内筒体(11)内;所述扰流通道(22)设置于所述内筒体(11)和所述中心混合通道(21)之间,和/或设置于所述内筒体(11)和所述釜体(10)的内壁之间。

7.根据权利要求1-6中任一项所述的非均相釜式反应器,其特征在于,所述非均相釜式反应器还包括气液分离装置(50),所述釜体(10)还设有排气管(17),所述气液分离装置(50)设置于所述排气管(17)朝向所述釜体(10)内的一侧。

8.根据权利要求1-6中任一项所述的非均相釜式反应器,其特征在于,所述非均相釜式反应器还包括气体分布器(40),所述釜体(10)的进口包括气体进口管(13)和液体进口管(14);

9.根据权利要求8所述的非均相釜式反应器,其特征在于,所述气体分布器(40)包括主管(41)和多个支管(42);所述主管(41)的一端连通于所述气体进口管(13),另一端连通于若干个所述支管(42),所述主管(41)用于将气相介质均匀分布于各个所述支管(42);每个所述支管(42)上均设有若干个喷嘴(43),以用于喷射气相介质。

10.根据权利要求9所述的非均相釜式反应器,其特征在于,所述支管(42)呈圆环形,多个所述支管(42)沿所述主管(41)的径向依次套设设置;或所述支管(42)呈放射状,多个所述支管(42)沿周向间隔设置于所述主管(41)的外周。

技术总结

本发明属于化工设备技术领域,公开了一种非均相釜式反应器,该非均相釜式反应器包括釜体和混合系统,釜体用于进料介质的反应,进料介质包括气相介质和液相介质;混合系统设置于釜体内,混合系统包括中心混合通道和扰流通道,中心混合通道和扰流通道均沿釜体的轴向延伸设置,且扰流通道设置于中心混合通道的外周,扰流通道连通中心混合通道的出口以及釜体的出口,扰流通道沿釜体的径向设有至少一个混合流道,混合流道内设置有扰流件;进料介质能通过釜体的进口进入中心混合通道混合及反应,再进入扰流通道进行再一次混合及反应后通过釜体出口流出。该非均相釜式反应器取消机械搅拌器,在保证介质均匀效果的前提下,提高了运行可靠性和稳定性。

技术研发人员:郭宏新,金如聪,朱兵成,江郡,汪芳

受保护的技术使用者:江苏中圣压力容器装备制造有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!