一种连续化生产双极膜的方法

本发明涉及一种连续化生产双极膜的方法。

背景技术:

1、近几十年来,离子交换膜已经从实验室工具发展成为具有重大技术和商业影响的工业产品。而双极膜是一种特殊的离子交换膜,它是由阳离子交换膜、中间层和阴离子交换膜复合制成的。双极膜在直流电场的作用下,能将中间层的水分子解离成h+和oh-,从而生成与盐离子对应的酸和碱。近年来双极膜被广泛应用于环境污染治理、酸碱制备、医药工业、海水淡化等领域,为改变传统工业分离和制备贡献了巨大力量。理想的双极膜应具有高渗透选择性、低电阻、高电流效率、良好的化学和机械稳定性等优势。不过,目前双极膜的价格昂贵、易污染、不稳定等问题严重制约了双极膜的发展。因此,开发能够实现连续工业化生产、低成本、水解离电压低的双极膜成为了edbm发展过程中的一个重要挑战

2、中国发明专利202110079385.5公开了一种带网布支撑的单片型双极膜卷及其制造方法,制备步骤为:以超高分子量聚乙烯网布作支撑的交联聚苯乙烯-低分子量聚乙烯复合基膜卷为基体,一面为磺化交联聚苯乙烯-低分子量聚乙烯复合物构成的阳离子交换层,另一面为季胺化交联聚苯乙烯-低分子量聚乙烯复合物构成的阴离子交换层,两面之间具有叔胺化交联聚苯乙烯-低分子量聚乙烯复合物构成的水解离催化层。该方法制备的单片型双极膜虽具有明显的界面层,但其界面层厚度精度及均匀性无法控制;另一方面,整膜功能化对反应控制精度要求非常高。

3、中国发明专利202110030016.7公开了一种半均相双极膜的制备方法,其制备方法为:1)聚乙烯和聚异丁烯熔融共混挤出造粒,颗粒含浸苯乙烯和二乙烯基苯后,与聚乙烯醇聚合反应,即可制得可塑性树脂粉;2)可塑性树脂粉经磺化得到半均相阳树脂,可塑性树脂粉经氯甲基化后、再经季铵化得到半均相阴树脂;3)将可塑性阴/阳树脂分别与离子交换树脂粉、聚乙烯粉末、钛白粉末均匀混合,依次经密炼机熔融共混、两辊开炼机出片,分别得到单张的阳/阴树脂膜片;5)阳/阴树脂膜片贴合在一起,并覆盖增强网布,经热压机压制得到半均相双极膜。该方法制备的半均相双极膜实际上是将异相阳离子交换膜与阴离子交换膜进行简单的热压粘合后即得双极膜,水解离电压高。

4、中国专利201910403737.0、cn1250681a、cn116407955a和cn110898861a等发明专利均采用流延法制备的双极膜,但上述发明专利均未涉及到连续工业化生产,及中间层大部分采用喷涂方法,厚度均匀性差,水解离电压高、没有增强网布导致强度差等问题。

技术实现思路

1、本发明的目的是提供一种连续化生产双极膜的方法,以解决现有技术所存在的流延法制备双极膜未实现连续稳定的工业化生产以及双极膜膜层易卷曲的技术问题。

2、本发明的上述技术问题主要通过下述技术方案得以解决:

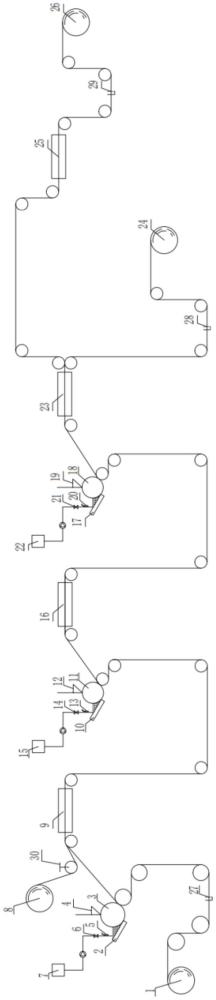

3、本发明提供了一种连续化生产双极膜的方法,包括以下步骤:

4、1)将阳离子层铸膜液通过泵加到第一料槽中,经过第一转移辊带料并用刮刀刮成一定厚度后,转移到pet基带后再附上网布进入第一烘箱进行干燥,所述网布的材料为pp、pe或pps,目数为80~120目,厚度为0.18~0.22mm,出第一烘箱即得阳离子交换层,所述阳离子交换层中,所述网布的丝径至少有30~40%露出(优选所述网布的丝径有30~40%露出);

5、2)将中间层料液通过泵加到第二料槽中,负载有阳离子交换层的pet基带经第二转移辊,将中间层料液经过第二转移辊带料并用刮刀刮平后,中间层料液转移到阳离子交换层上后进入第二烘箱,出第二烘箱即得阳离子交换层与中间层的复合层,其中中间层填充在网布丝与丝之间的孔洞中,中间层厚度为500nm~1000nm;

6、3)将阴离子交换层铸膜液通过泵加到第三料槽中,负载有复合层的pet基带经第三转移辊,将阴离子交换层铸膜液经过第三转移辊带料并用刮刀刮成一定厚度后,阴离子交换层铸膜液转移到中间层上后进入第三烘箱,在第三烘箱中控制整体涂层的溶剂残留量在10~15%,出第三烘箱后得到阴离子交换层,所述阴离子交换层将网布完全覆盖;

7、4)将出第三烘箱的膜层与pet基带进行分离,先将基带进行收卷,膜层再进入第四烘箱进行烘干,控制膜层的溶剂残留量在3~5%,出第四烘箱后将膜层进行收卷,膜层即为成品双极膜。

8、作为优选,不计所述阳离子交换层中网布露出部分,所述阳离子交换层的厚度为110-150μm,所述双极膜成品的厚度为210-250μm。

9、作为优选,所述阳离子交换层铸膜液粘度为1000~3000mpa·s,阴离子交换层铸膜液粘度为1000~2000mpa·s,中间层料液粘度为300~800mpa·s。

10、作为优选,所述阳离子交换层铸膜液的组成为强酸性离子交换树脂和dmf溶剂,进一步优选所述强酸性离子交换树脂为磺化聚砜。作为进一步的优选,所述第一转移辊铸膜液的厚度为350~450um。

11、作为优选,所述阴离子交换层铸膜液的组成为强碱性离子交换树脂和dmf溶剂,进一步优选所述强碱性离子交换树脂为氯-胺化聚砜,所述的氯-胺化聚砜是聚砜经氯甲基化反应、胺化反应而获得,所述胺化反应的胺化试剂优选三乙胺。作为进一步的优选,第三转移辊铸膜液的厚度为280~380um。

12、作为优选,所述中间层铸膜液为交联共聚物与交联型阳离子交换树脂粉的混合溶液,重量比为100:10~20,所述交联共聚物是由乙烯基吡啶、丙烯酸和二乙烯基苯按照质量比100:30~60:4~8投料,经溶液中的自由基共聚反应而获得。该中间层铸膜液的组成使得中间层含有强酸基团、弱酸基团和弱碱基团,结合纳米级别的涂层,能有效降低水的解离电压。

13、作为进一步的优选,所述自由基共聚反应的引发剂为过氧化苯甲酰,溶剂为dmf,反应温度为83~95℃,反应时间为10~24h。

14、作为进一步的优选,所述交联型阳离子交换树脂粉的粒径为50~100nm,交换容量为3.6~4.2mmol/g。

15、作为进一步的优选,所述中间层铸膜液的制备方法为:1)将乙烯基吡啶、丙烯酸、二乙烯基苯、溶剂和引发剂按照质量比进行投料,质量比为100:30~60:4~8:800~1200:2,搅拌溶解后,升高温度至83~95℃,反应10~24h后,即得交联共聚物溶液;2)按比例加入交联型阳离子交换树脂粉,高速搅拌将交联型阳离子交换树脂粉均匀分散;3)将中间层铸膜液的粘度调整到合适范围。

16、作为优选,所述第二转移辊为螺线网纹辊,网纹深度为50~80um,目数为120目;第一、第三转移辊为镜面辊。中间层使用的第二转移辊为螺线网纹辊,可以实现定量涂层,使中间界面层厚度均匀,实现厚度500nm~1000nm级别的涂层。

17、作为优选,所述第一、第二、第三、第四烘箱分别由至少两节烘箱连接而成,所述第一、第二、第三、第四烘箱中,由入口到出口每节烘箱的温度依次梯度上升。

18、作为优选,所述第一、二烘箱长度为6~9m;第三烘箱长度为6~12m,第四烘箱长度12~24m。

19、本发明所述的强酸性离子交换树脂(如磺化聚砜)、交联型阳离子交换树脂可使用市售商品,所述强碱性离子交换树脂(氯-胺化聚砜)可按照文献报道的方法自行制备。

20、作为优选,当所述强碱性离子交换树脂为氯-胺化聚砜时,本发明提供了一种连续工业化生产阴离子交换层铸膜液的制备方法,依次包括以下步骤:

21、1)配料:将氯甲醚和无水氯化锌按比例加入到反应釜(701),搅拌溶解;

22、2)溶解:将二氯甲烷和聚砜按比例加入到反应釜(702)中,搅拌溶解,形成透明的聚合物溶液;

23、3)氯甲基化反应:将反应釜(701)中的溶液缓慢滴加到反应釜(702)中,滴加完后进行回流反应;

24、4)碱液清洗:待含氯量(含氯量指聚砜分子链中氯原子占整个分子链的质量比)检测合格后,将反应釜(702)中的料液降温至室温,再将料液打到反应釜(703)中,然后将反应釜(707)中的碱液缓慢滴加到反应釜(703)中,进行搅拌清洗、静置分层得到重相料液和清洗废水后,最后将重相料液打到反应釜(704)中,清洗废水打到废水池;所述的碱液为弱碱水溶液;

25、5)纯水清洗:反应釜(704)中加入纯水再次进行搅拌清洗、静置分层得到重相料液和清洗水后,最后将重相料液分离到反应釜(705)中,重相料液的分离过程中,确保不能有水分与重相料液一起转移;清洗水分离到反应釜(707)中,套用至下批碱液中;

26、6)胺化反应:对反应釜(705)中的料液进行减压蒸馏,蒸出部分二氯甲烷,降温后补加一部分新鲜二氯甲烷并加入n,n-二甲基甲酰胺(dmf)搅拌均匀后将料液打到反应釜(706)中,然后滴加三乙胺进行胺化反应;

27、7)胺化反应结束后,经减压蒸馏蒸出剩下部分二氯甲烷和未反应的三乙胺,检测料液粘度合格后,过滤、包装后,即得阴离子交换膜用的铸膜液;

28、其中,所述二氯甲烷含水率≤0.1%;所述三乙胺含量≥99%,含水率≤0.1%。所述含水率和三乙胺含量均为质量分数。

29、上述制备方法的关键点是:第一,氯甲基化反应结束后,在反应液中滴加碱液清洗和纯水清洗过程中,既要保证将氯甲醚和无水氯化锌清洗干净,同时又要保证氯甲基聚砜不会沉淀析出;第二,氯甲基化反应结束后,反应液用纯水清洗,静置分层后,将重相料液转移过程中,确保不能有水分与重相一起转移,否则在胺化过程中会出现凝胶现象;第三,严格控制二氯甲烷和三乙胺的含水率≤0.1%,即严格控制反应过程中的物料的含水率,否则在反应过程中容易出现凝胶现象。

30、作为优选,所述氯甲醚:无水氯化锌:二氯甲烷:聚砜的重量比例为50~70:10~25:700~900:50。

31、作为优选,所述碱液为小苏打溶液,质量百分比浓度为10~20%。

32、作为优选,所述聚砜:碱液:纯水的重量比例为50:150~250:150~250。

33、作为优选,所述聚砜:n,n-二甲基甲酰胺(dmf):三乙胺的重量比例为50:200~300:15~25。

34、作为优选,步骤3)中,反应釜(701)中的溶液的滴加速率为70~80kg/h。

35、作为优选,步骤3)中,所述氯甲基化反应温度为38~42℃,反应时间为40~60h。

36、作为优选,步骤4)中,所述含氯量控制在5~8%。

37、作为优选,步骤4)中,反应釜(707)中的碱液的滴加速率为150~250kg/h。

38、作为优选,步骤4)中,搅拌清洗时间为1-2h,静置时间为1-3h。

39、作为优选,步骤5)中,搅拌清洗时间为1-2h,静置时间为1-3h。

40、作为优选,所述步骤6)中蒸出部分二氯甲烷,蒸出体积量为起始溶剂总体积量的40~70%;补加一部分新鲜二氯甲烷,补加体积量为占起始溶剂总体积量的7~15%。

41、作为优选,步骤6)中,所述胺化反应温度为38~42℃,反应时间为12~24h。

42、作为优选,步骤7)中,所述铸膜液的粘度控制在800~3000mpa·s,固含量控制在14~20%。若粘度大于3000mpa·s,制膜过程中气泡难排;粘度小于800mpa·s,制膜过程中容易流延,导致膜厚度不均匀。

43、作为优选,所述反应釜702~706容量为2000l~10000l,反应釜701和702容量为500~2000l。

44、与现有技术相比,本发明的有益效果:

45、第一,采用流延法制备带网布增强的双极膜,优化生产工艺,实现了双极膜的连续化工业生产,降低劳动强度,提高产品质量;

46、第二,通过控制网布的厚度,先涂阳离子交换铸膜液覆网后,经过第一烘箱将阳离子交换层烘干到一定程度,阳离子交换层是没有将网布丝与丝之间的孔洞全部填满的,中间层涂层到阳离子交换层,即将中间层固定在网布丝与丝之间的孔洞,丝径还有部分露出,最后涂上阴离子交换层,将网布全部涂满并覆盖,此方法可以避免阳离子交换层、阴离子交换层和中间层因吸水率不同,确保各层的尺寸膨胀基本一致,从而解决双极膜卷曲等现象。

47、第三,通过控制涂层后的干燥程度,实现双极膜与pet基带在生产线上就可以分离,涂层后烘干程度太高,膜与基带粘牢度大,需要泡水后再进行分离,涂层烘干程度太低,分离后膜中含溶剂太多,膜片进入第四烘箱即出现粘辊现象。

48、第四,中间层铸膜液的组成使得中间层含有强酸基团、弱酸基团和弱碱基团,结合纳米级别的涂层,能有效降低水的解离电压。

49、第五,中间界面层使用的转移辊为螺线网纹辊,可以实现定量涂层,使中间界面层厚度均匀,实现厚度500nm~1000nm级别的涂层。

50、第六,本发明制备的阴离子交换层铸膜液实现全程在反应釜内完成反应及操作,即氯甲基化反应结束后无需将氯甲基化聚砜沉淀析出、抽滤、烘干等反应釜外操作步骤,优化了生产工艺,降低了劳动强度,实现了连续化工业生产。

- 还没有人留言评论。精彩留言会获得点赞!