互不相溶且密度不同的液体的分离方法及装置与流程

本申请涉及分离装置,尤其涉及一种互不相溶且密度不同的液体的分离方法及装置。

背景技术:

1、目前化工生产中,常常需要将两种互不相溶且密度不同的液体的混合物进行分离,将混合溶剂重的一种或多种溶剂进行回收或提纯等。大多数生产工艺中使用储存、静置、累计分离的方式进行分离,利用混合液体中的各组分的密度不同,通过静置的方式,使得混合液体中的各组分进行分层,再将重相和轻相排出。

2、现有技术中,在分离罐内设挡板或多个腔体,对混合液体通过重力进行静置分层,然后通过开启阀门,将分离的重相和轻相排出,但这样在排出液体时,难以持续流出,很容易将带出其他组分,导致分离效率较低的问题。

技术实现思路

1、本申请提供一种互不相溶且密度不同的液体的分离方法及装置,用以解决背景技术中提到的上述问题。

2、一方面,本申请提供一种互不相溶且密度不同的液体的分离方法,该分离方法包括如下步骤:

3、(1)分离膜层制备:将涂料喷涂于支撑丝网表面,室温干燥,得到分离膜层,并将多个分离膜层上至下依次叠加,固定于分离罐内。

4、(2)将互不相溶且密度不同的混合液体通过混合液入口输入至分离罐内,混合液体在重力下静置分层,得到上层轻相和下层重相。

5、(3)连续通入混合液体,轻相液面逐渐上升,重相通过重相排出管流至倒u型管中。

6、(4)当轻相液面没过l型板至溢流腔内,通过轻相溢流口将轻相排出,当重相在倒u型管中的液面上升至倒u型管的顶部,通过倒u型管出口将重相排出。

7、涂层由涂料喷涂形成,涂料包括如下重量份的组分:去离子水60-75重量份、丙烯酸乳液50-65重量份、硅藻土颗粒10-16重量份、硅烷偶联剂10-12重量份、羟乙基纤维素5-12重量份、2-氨基苯并噻唑0.2-0.8重量份、烷基羧酸0.3-1.0重量份、羟丙基磷酸双淀粉0.1-0.16重量份及异烟酸0.05-0.56重量份。

8、可选的,涂料的制备过程如下:

9、s1:按上述重量份取2-氨基苯并噻唑和烷基羧酸在温度为52-86℃的条件下进行搅拌混合,得到第一液体。

10、s2:按上述重量份取羟丙基磷酸双淀粉和异烟酸,在温度为40-60℃的条件下进行搅拌混合,取去离子水的1/10-1.5/10的量作为反应用去离子水,并向反应用去离子水中加入盐酸,调节ph值至5.0-6.2,再将调节ph值后的反应用去离子水添加至羟丙基磷酸双淀粉和异烟酸的混合物中,继续在温度为40-60℃的条件下搅拌0.5-1.5h,得到第二液体。

11、s3:按上述重量份取丙烯酸乳液、硅藻土颗粒、硅烷偶联剂及羟乙基纤维素进行搅拌,得到第三液体。

12、s4:将剩余的去离子水按重量份与第一液体、第二液体和第三液体混合,搅拌15-30min后,得到涂料。

13、可选的,硅藻土颗粒的粒径为1-15μm。

14、可选的,支撑丝网的材质为不锈钢、玻璃纤维或活性碳纤维中的一种。

15、另一方面,本申请提供一种互不相溶且密度不同的液体的分离装置,应用于上述的分离方法,分离装置包括:分离罐,分离罐侧壁上设置有混合液入口,分离罐侧壁的上部设置有轻相溢流口、分离罐的底部设置有重相出口,分离罐的顶部设置有排气口,分离罐一侧壁设置有液位计,重相出口连接有重相排出管,重相排出管连接有倒u型管,倒u型管的顶部通过气相平衡管与分离罐顶部的气相平衡口连通。

16、分离罐内设置有与混合液入口连通的混合液分布器,轻相溢流口设置有l型板,l型板的底板靠近轻相溢流口的一边为与分离罐的侧壁连接的弧形,l型板的竖直方向的侧壁的两端均水平延伸至与分离罐的侧壁连接,l型板与轻相溢流口所在的分离罐的侧壁形成溢流腔。分离罐内部设置有由上至下依次叠加的多个分离膜层,分离膜层包括支撑丝网和涂覆于支撑丝网外表面的涂层。

17、可选的,轻相溢流口到轻相与重相的交界线的距离为h1,轻相与重相的交界线到重相出口的距离为h2,倒u型管的顶部到重相出口的距离为h3。

18、h1、h2、h3的关系为:ρ轻×h1+ρ重×h2=ρ重×h3,ρ轻为轻相液体的密度,ρ重为重相液体的密度。

19、可选的,轻相溢流口通过轻相管路连接有轻相收集罐,倒u型管的输出端连接有重相收集罐。

20、轻相管路上设置有第一阀门,倒u型管上设置有第二阀门。

21、可选的,分离罐的侧壁还设置有界面计。

22、可选的,多个分离膜层的支撑丝网的网孔由上至下依次增大。

23、本申请提供的互不相溶且密度不同的液体的分离方法及装置,实现了互不相溶且密度不同的液体的高效分离,相比于现有技术,具有如下有益效果:

24、(1)通过设置混合液分布器对进入分离罐中的混合液进行分布,均匀分布后的混合液通过多条液柱下落至分离罐中,而不是一注而下,对分离罐中原有的液体的影响较小,避免了对原有的轻相重相分离界面的稳定性产生影响,有利于分离的高效进行。通过在轻相溢流口处设置l型板,使得上层的轻相在不断上升过程中,由于l型板使得轻相上升空间变小,轻相中夹杂的少量重相受到的力增大,对重相进一步挤压,使得重相再次下沉,达到对轻相的二次分离纯化,这样能够大大降低轻相中夹杂重相的概率,有利于混合溶液的分离,不仅提高了分离效率,还提高了重相和轻相的质量。通过设置倒u型管,重相中夹带的少量轻相再一次进行分离,这样设置能够使重相中的轻相的含量更低,使得重相的质量更高、纯度更好。

25、(2)通过设置分离膜层,当混合液体流经分离膜层时,由于不同密度的液体的在与分离膜层接触时的表面张力不同,因此在经过分离膜层时出现初步分离,且的分离膜层由上至下依次叠加设置,这样,使得混合液体通过混合液分布器下落后,流经分离多个膜层在各自表面张力的作用下先进行初步分离,然后通过分离膜层后再在重力的作用下再次静置分层,这样设置能够大大缩短混合液体中不同密度液体的分层时间,也提高了混合液体的分离效率。

26、(3)通过在分离膜层的支撑丝网表面涂覆有涂层,涂层表面能够与混合液体中的各液体组分之间产生相互作用力,根据作用力大小的不同,各液体组分与涂层之间的亲和力不同,这样就能够进一步提高混合液体的分层,更加快速地将混合液体分离开。其中涂层中含有烷基羧酸接枝的2-氨基苯并噻唑和硅藻土颗粒,提高了涂层的疏水性,当混合液体流经涂层时,涂层与混合液体中的水相产生相互排斥的作用力,同时二氯甲烷与水的表面张力不同,这样能够提高混合液体的分离效率。且添加羟丙基磷酸双淀粉和异烟酸反应后的物质,能够提高涂料涂覆后形成的涂层的化学稳定性,提高涂层的使用周期,使得涂层在长期进行不同液体的分离过程中保持较好的性质。

27、(4)本申请结构简单,易于加工制作,使用本申请提供的分离装置,能够大大提高混合液体的分离效率。

28、

技术特征:

1.一种互不相溶且密度不同的液体的分离方法,其特征在于,所述分离方法包括如下步骤:

2.根据权利要求1所述的互不相溶且密度不同的液体的分离方法,其特征在于,所述涂料的制备过程如下:

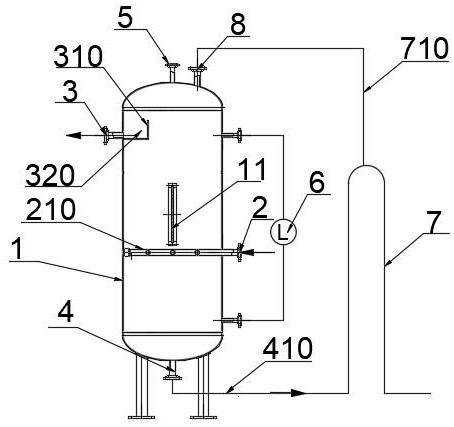

3.一种互不相溶且密度不同的液体的分离装置,其特征在于,应用于如权利要求1或2所述的分离方法,所述分离装置包括:分离罐(1),所述分离罐(1)侧壁上设置有混合液入口(2),所述分离罐(1)侧壁的上部设置有轻相溢流口(3)、所述分离罐(1)的底部设置有重相出口(4),所述分离罐(1)的顶部设置有排气口(5),所述分离罐(1)一侧壁设置有液位计(6),所述重相出口(4)连接有重相排出管(410),所述重相排出管(410)连接有倒u型管(7),所述倒u型管(7)的顶部通过气相平衡管(710)与所述分离罐(1)顶部的气相平衡口(8)连通;

4.根据权利要求3所述的互不相溶且密度不同的液体的分离装置,其特征在于,所述轻相溢流口(3)到轻相与重相的交界线的距离为h1,轻相与重相的交界线到所述重相出口(4)的距离为h2,所述倒u型管(7)的顶部到所述重相出口(4)的距离为h3;

5.根据权利要求3所述的互不相溶且密度不同的液体的分离装置,其特征在于,所述轻相溢流口(3)通过轻相管路(330)连接有轻相收集罐(340),所述倒u型管(7)的输出端连接有重相收集罐(720);

6.根据权利要求3所述的互不相溶且密度不同的液体的分离装置,其特征在于,所述分离罐(1)的侧壁还设置有界面计(110)。

7.根据权利要求3所述的互不相溶且密度不同的液体的分离装置,其特征在于,多个所述分离膜层的所述支撑丝网(9)的网孔由上至下依次增大。

技术总结

本申请提供一种互不相溶且密度不同的液体的分离方法及装置,该分离装置包括:分离罐,分离罐上设置有混合液入口、轻相溢流口、重相出口、排气口、液位计,重相出口连接有倒U型管,倒U型管的顶部与分离罐顶部的气相平衡口连通。轻相溢流口设置有L型板,L型板与轻相溢流口所在的分离罐侧壁形成溢流腔。该方法包括将涂料喷涂于支撑丝网表面,干燥,得分离膜层,并将多个分离膜层上至下依次固定于分离罐内,将互不相溶且密度不同的混合液体输入分离罐内,在重力下静置分层,得到上层轻相和下层重相;轻相液面逐渐上升,重相流至倒U型管中,轻相通过轻相溢流口排出,重相通过倒U型管出口排出。本申请实现了互不相溶且密度不同的液体的高效分离。

技术研发人员:白素涛,卢标,卢涛,刘晓虎,杨太,王小雪

受保护的技术使用者:内蒙古华欣药业有限公司

技术研发日:

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!