降低氨耗的母液蒸馏塔开停塔工艺的制作方法

本发明涉及氨碱法制碱,尤其涉及一种降低氨耗的母液蒸馏塔开停塔工艺。

背景技术:

1、纯碱生产工艺中母液蒸馏塔一般应用菌帽塔和筛板塔两种,菌帽蒸馏塔工艺指标优良,但因其结构复杂,处理能力低、运行压降高、运行周期短、清理难度大,逐步被筛板塔所取代,这在cn109126177a的公开文件也有提及。筛板蒸馏塔弥补了菌帽塔的缺点,但因其结构问题造成该塔型操作弹性小,作业量小时容易产生偏流现象;混合液在塔内停留时间短,造成废液氨指标相比菌帽塔高。蒸馏塔开、停塔操作是母液蒸馏工艺中氨损耗最高的工艺过程,开塔过程初期及停塔过程因母液灰乳混合液量小,尤其是停塔煮塔过程由于煮塔用水温度较低量小,一般在50~60m³/h,导致蒸馏段塔板偏流现象严重,该工况下废液氨指标在3500mg/l左右,最高可达7000mg/l,每次倒停蒸馏塔氨损失量高达2t。

2、公告号cn210728704u的实用新型公开了一种联动蒸馏塔开煮塔系统,该实用新型开塔工艺是设计各预灰桶之间的连通管线,通过缓冲桶及输送装置使各预灰桶调和液实现互导功能,本质是将待停蒸馏塔预灰桶内调和液直接导送至待开蒸馏塔预灰桶内,同时向待开蒸馏塔预灰桶内加入高温废淡液,该工艺确实较传统工艺进入正常作业时间缩短,能耗随之降低。不足之处是在新开蒸馏塔进入正常作业之前需要经历暖塔、气密性检查、升温等过程,需要1.5至2小时,开塔过程仍需要至少0.5小时达到气液动态平衡,且该过程废液氨指标任然较高;另外,该工艺需要先停待停蒸馏塔,将调和液导送至待开蒸馏塔预灰桶后经历暖塔、气密性检查、升温等过程后开塔作业,该过程历时较长,蒸馏系统作业量(即母液蒸量)大幅减少,对系统工况影响较大,不利于系统平衡,更重要的是大幅降低的系统生产效率。该实用新型煮塔工艺主要是利用高温废淡液煮塔达到降低能耗的目的。缺点是该实用新型中提及的废淡液在各大纯碱厂多在重碱过滤工序中作为洗涤滤饼的洗水使用,该工艺能够节约大量脱盐水消耗(脱盐水成本为17元/m³左右),大量废淡液用于蒸馏塔开塔、煮塔作业势必会增加脱盐水消耗,增加生产成本(废淡液过剩的情况下可忽略)。

3、综上,该实用新型主要依靠提高开蒸馏塔初期及煮塔过程液相温度达到快速进入正常作业状态,从而达到降低液氨及蒸汽消耗的目的,并未从造成蒸馏塔开塔、煮塔过程消耗高的本质出发来解决问题(开蒸馏塔初期及煮塔过程不能快速建立气液平衡,存在气液偏流,塔盘效率低下是造成该过程消耗高的根本原因),且该实用新型工艺过程为先停后开,时间跨度较大,对生产系统造成波动较大,不利于生产效率最大化。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种降低氨耗的母液蒸馏塔开停塔工艺,改善筛板蒸馏塔在开、停塔初期气液偏流现象,降低母液蒸馏塔开、停塔过程氨耗。

2、为实现此技术目的,本发明采用如下方案:

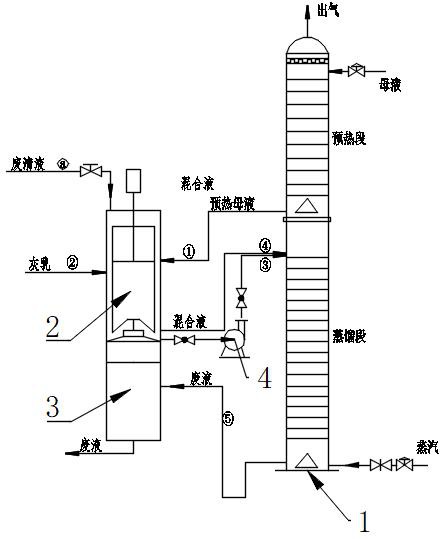

3、降低氨耗的母液蒸馏塔开停塔工艺,包括如下步骤:

4、第一部分,清液开塔:

5、s1-1、暖塔前向预灰桶内注入废清液100m³;

6、s1-2、向筛板蒸馏塔通入蒸汽暖塔,待螺旋板出气温度达到75℃以上时,向预灰桶加废清液;

7、s1-3、新开塔蒸馏段上部温度出现下降趋势时,表明预灰桶内清液进入蒸馏段,为防止下液时蒸馏段上部温度下降过快,提高蒸汽用量,调节螺旋板进水;底压升高过程中投用闪蒸器,塔蒸馏段上部温度升高至95℃以上,再次调整蒸汽进气量,同时增加废清液量;

8、s1-4、筛板蒸馏塔开塔运行正常达到气液平衡状态后,向预灰桶内加灰乳和母液,停止废清液注入,筛板蒸馏塔蒸馏段上部温度控制95℃~98℃;

9、s1-5、母液进入筛板蒸馏塔预热段蒸除游离氨后形成预热母液,进入预灰桶,在灰乳、预热母液混合液进塔后调节母液蒸量至正常负荷,调整蒸汽用量,确保蒸馏段上部温度控制在95℃~98℃;

10、第二部分,筛板蒸馏塔停塔:

11、s2-1、借用相邻筛板蒸馏塔进行倒液,倒空预灰桶内母液灰乳混合液;

12、s2-2、调整进塔蒸汽量,控制塔顶温度97±2℃,干蒸30分钟;

13、s2-3、向预灰桶注入废清液,当废清液进入蒸馏段后调整废清液量,同时调整蒸汽量,控制蒸馏段上部温度93℃~97℃煮塔,煮塔时间视煮塔水含氨指标而定;

14、s2-4、停止煮塔,关闭蒸汽后停加废清液,将预灰桶内废清液输送至筛板蒸馏塔为筛板蒸馏塔降温。

15、与现有技术相比,本发明的有益效果在于:本发明所采用废清液为蒸馏废液上清液,其特征指标与蒸馏废液相近,温度70~80℃,含氨70mg/l左右,采用废清液替代原开停塔工艺中温度相对较低的循环水,在使用等量蒸汽前提下可加入更大量的废清液,这样既解决了开停塔初期因进液量小导致的气液偏流废液氨高的问题,又因废清液本身含氨,使得无形当中降低了开停塔过程氨损失。使用本发明的开停蒸馏塔工艺进行倒塔作业,运行稳定,开塔废液含氨及停塔后煮塔水含氨指标平均降至100mg/l左右,经统计,运用本工艺倒停蒸馏塔,每次氨损失量降至0.5t左右。

16、进一步的,s1-2中暖塔时间:冬季暖塔时间2~3小时,夏季暖塔时间1.5~2.5小时。

17、进一步的,s1-2中废清液通入流量为100m3/h。

18、进一步的,蒸馏塔低压蒸汽热源采用0.5mpa及0.3mpa蒸汽,s1-3为防止下液蒸馏段上部温度下降过快时,提高0.5mpa蒸汽用量至20~28t/h;塔蒸馏段上部温度升高至95℃以上,调整0.3mpa蒸汽进气量,同时增加废清液量至160 m3/h。

19、进一步的,s1-4中灰乳加入流量为55 m3/h,母液加入流量为165 m3/h。

20、进一步的,s1-5在灰乳、预热母液混合液进塔10~15分钟期间,关注塔蒸馏段上部温度、中压变化,10分钟后调节母液蒸量至正常负荷,不低于185m³/h。

21、进一步的,s2-2调整进塔蒸汽汽量,0.3mpa蒸汽不少于15t/h,0.5mpa蒸汽不少于18t/h,干蒸30分钟。

22、进一步的,s2-3、向预灰桶注入废清液,当废清液进入蒸馏段后调整废清液量120~130m³/h。

技术特征:

1.一种降低氨耗的母液蒸馏塔开停塔工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的降低氨耗的母液蒸馏塔开停塔工艺,其特征在于,s1-2中暖塔时间:冬季暖塔时间2~3小时,夏季暖塔时间1.5~2.5小时。

3.根据权利要求1所述的降低氨耗的母液蒸馏塔开停塔工艺,其特征在于,s1-2中废清液通入流量为100m3/h。

4. 根据权利要求1所述的降低氨耗的母液蒸馏塔开停塔工艺,其特征在于,蒸馏塔低压蒸汽热源采用0.5mpa及0.3mpa蒸汽,s1-3为防止下液蒸馏段上部温度下降过快时,提高0.5mpa蒸汽用量至20~28t/h;塔蒸馏段上部温度升高至95℃以上,调整0.3mpa蒸汽进气量,同时增加废清液量至160 m3/h。

5. 根据权利要求1所述的降低氨耗的母液蒸馏塔开停塔工艺,其特征在于,s1-4中灰乳加入流量为55 m3/h,母液加入流量为165 m3/h。

6.根据权利要求1所述的降低氨耗的母液蒸馏塔开停塔工艺,其特征在于,s1-5在灰乳、预热母液混合液进塔10~15分钟期间,关注塔蒸馏段上部温度、中压变化,10分钟后调节母液蒸量至正常负荷,不低于185m³/h。

7.根据权利要求1所述的降低氨耗的母液蒸馏塔开停塔工艺,其特征在于,s2-2调整进塔蒸汽汽量,0.3mpa蒸汽不少于15t/h,0.5mpa蒸汽不少于18t/h,干蒸30分钟。

8.根据权利要求1所述的降低氨耗的母液蒸馏塔开停塔工艺,其特征在于,s2-3、向预灰桶注入废清液,当废清液进入蒸馏段后调整废清液量120~130m³/h。

技术总结

本发明公开了一种降低氨耗的母液蒸馏塔开停塔工艺,涉及氨碱法制碱技术领域。本发明所采用废清液为蒸馏废液上清液,其特征指标与蒸馏废液相近,温度70~80℃,含氨70mg/L左右,采用废清液替代原开停塔工艺中温度相对较低的循环水,在使用等量蒸汽前提下可加入更大量的废清液,这样既解决了开停塔初期因进液量小导致的气液偏流废液氨高的问题,又因废清液本身含氨,使得无形当中降低了开停塔过程氨损失。使用本发明的开停蒸馏塔工艺进行倒塔作业,运行稳定,开塔废液含氨及停塔后煮塔水含氨指标平均降至100mg/L左右,经统计,运用本工艺倒停蒸馏塔,每次氨损失量降至0.5t左右。

技术研发人员:朱振良,张红宝,耿立岩,李杰,张恩涛,王连杰,苗伟,毛俊宇,张锦东,刘冠辰,任朝阳,李宁,李彪,李涛,张建,董学中,曹志磊,郭金双,孙诚祥,张洪宝,孙振,马洪杰,马何斌,孙晓旭

受保护的技术使用者:唐山三友化工股份有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!