铝管出品合格率快速检测装置及方法与流程

1.本发明属于铝管加工技术领域,特别涉及铝管出品合格率快速检测装置及方法。

背景技术:

2.铝管在加工时,需要对制备成型后的铝管进行外观检测,外观检测主要是平整度和铝管厚度检测,目前的外观检测主要是工人眼看、手摸,检测效率不高、精度不高,并且铝管的内壁情况无法观察,使得铝管内壁的缺陷无法及时发现;而铝管厚度检测,是工人使用卡尺测量管体两端厚度,无法实现全面检测,而部件全面检测设备价格昂贵,无法普遍使用。

技术实现要素:

3.本发明针对现有技术存在的不足,提供了铝管出品合格率快速检测装置,具体技术方案如下:

4.铝管出品合格率快速检测装置,包括底座,所述底座的表面垂直设有外检测机构,所述外检测机构的内部同轴设有内检测机构,所述内检测机构伸入于铝管的内部底部,所述外检测机构套装于铝管的外壁底部,所述内检测机构、外检测机构均用以检测铝管的厚度和耐腐蚀性;所述铝管的顶端装配连接位移机构,所述位移机构用以带动铝管升降运动。

5.进一步的,所述外检测机构包括外管体、第一清理棉、第一气囊以及第二清理棉;所述外管体为中空顶端开口结构,所述外管体的顶端开口为插孔,所述插孔的内壁由上至下依次设有环状的第一清理棉、第一气囊以及第二清理棉,所述第一清理棉、第一气囊以及第二清理棉均与铝管的外壁过盈贴合接触,所述第一清理棉用以贴合擦拭铝管的外壁,所述第一气囊的内部安装有第一气压传感器,所述第一气压传感器用以检测第一气囊中的气压,所述第二清理棉用以向铝管外壁涂抹腐蚀剂。

6.进一步的,所述内检测机构包括支杆、内板体、第三清理棉、第二气囊,所述支杆的顶端垂直设有内板体,所述内板体嵌入于铝管的内部底部,所述内板体的外壁由上至下依次设有第三清理棉、第二气囊,所述第三清理棉、第二气囊均与铝管的内壁贴合接触,所述第三清理棉用以贴合擦拭铝管的内壁,所述第二气囊的内部安装有第二气压传感器,所述第二气压传感器用以检测第二气囊中的气压。

7.进一步的,所述底座的表面垂直设有气泵,所述气泵的出口连通两条供气管,一条所述供气管贯穿支杆且端部连通第二气囊,另一条所述供气管贯穿外管体且端部连通第一气囊。

8.进一步的,所述底座的表面设有腐蚀剂供给泵,所述腐蚀剂供给泵的出口连通出液管,所述出液管贯穿外管体且端部连通第二清理棉。

9.进一步的,所述位移机构包括气动杆、密封夹板,所述气动杆垂直设于底座的表面,所述气动杆的顶端垂直设有密封夹板,所述密封夹板倒置夹持于铝管的顶端,所述密封夹板的底面对称滑动连接弹性夹板、底面中部设有内密封柱,所述弹性夹板夹持于铝管的

外壁顶端,所述内密封柱贴合嵌入于铝管的内部。

10.铝管出品合格率快速检测方法,所述检测方法包括以下步骤:

11.s1、将铝管倒装在密封夹板的底面;

12.s2、检测预动作:

13.气泵产生的高压气体通过供气管充入至第一气囊、第二气囊,当第一气囊、第二气囊之间的间距小于铝管的标准厚度时,则停止供气,

14.第一气压传感器、第二气压传感器检测到此时的气压;

15.腐蚀剂供给泵将腐蚀剂通过出液管排出至第二清理棉,直至第二清理棉处于腐蚀剂充盈状态;

16.s3、位移检测:

17.气动杆带动密封夹板向下运动,进而带动铝管竖直向下运动;

18.铝管插入至插孔处时,第一气囊、第二气囊过盈贴合于铝管的内外侧;

19.在向下输送铝管的过程中,第一清理棉、第三清理棉对铝管的内外壁进行擦拭清理,第二清理棉将腐蚀剂涂抹在铝管的外壁;

20.判断第一气压传感器、第二气压传感器所检测的气压是否发生变化;

[0021][0022]

若第一气压传感器、第二气压传感器中的一个或两个的气压值发生变化时,则表示铝管的外壁或内壁不平整,铝管的整体尺寸不平整;

[0023]

若第一气压传感器、第二气压传感器所检测到的数值均未发生变化,则表示铝管的整体尺寸平整;

[0024]

s4、位移检测:

[0025]

待铝管升降运动完毕后,工人观察铝管外壁是否有腐蚀点;

[0026]

取下铝管,若铝管外壁有腐蚀点或尺寸不平整,则将铝管置于不合格品储存箱中;若铝管外壁无腐蚀点且尺寸平整时,则将铝管置于合格品储存箱内。

[0027]

本发明的有益效果是:利用内外检测机构能够实现对于铝管厚度的检测,便于工人确定铝管的内外壁是否有凸起或凹陷,实现对于铝管形状尺寸的精准检测;利用位移机构带动铝管升降运动,即可实现整个铝管各个位置的全面检测,检测效率高;检测设备成本低廉,满足流水线的检测需要,可对每个铝管进行外观检测。

附图说明

[0028]

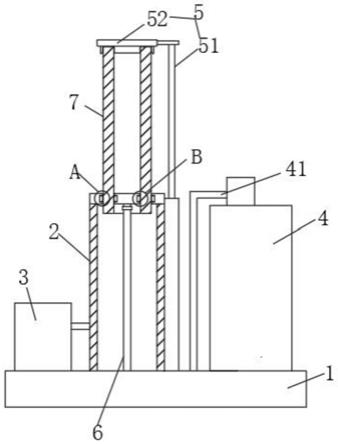

图1示出了本发明的铝管出品合格率快速检测装置的结构示意图;

[0029]

图2示出了本发明的外检测机构结构示意图;

[0030]

图3示出了本发明的内检测机构结构示意图;

[0031]

图4示出了本发明的位移机构结构示意图;

[0032]

图5示出了本发明的第一气囊、第二气囊夹持状态结构示意图;

[0033]

图6示出了图1的a处放大结构示意图;

[0034]

图7示出了图1的b处放大结构示意图;

[0035]

图中所示:1、底座;2、外检测机构;21、外管体;211、插孔;22、第一清理棉;23、第一气囊;231、第一气压传感器;24、第二清理棉;3、腐蚀剂供给泵;31、出液管;4、气泵;41、供气

管;5、位移机构;51、气动杆;52、密封夹板;521、内密封柱;522、弹性夹板;6、内检测机构; 61、支杆;62、内板体;63、第三清理棉;64、第二气囊;641、第二气压传感器;7、铝管。

具体实施方式

[0036]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0037]

铝管出品合格率快速检测装置,包括底座1,所述底座1的表面垂直设有外检测机构2,所述外检测机构2的内部同轴设有内检测机构6,所述内检测机构6伸入于铝管的内部底部,所述外检测机构2套装于铝管的外壁底部,所述内检测机构6、外检测机构2均用以检测铝管7的厚度和耐腐蚀性;所述铝管的顶端装配连接位移机构5,所述位移机构5用以带动铝管7 升降运动;利用内外检测机构能够实现对于铝管7厚度的检测,便于工人确定铝管7的内外壁是否有凸起或凹陷,实现对于铝管形状尺寸的精准检测;利用位移机构带动铝管升降运动,即可实现整个铝管各个位置的全面检测,检测效率高。

[0038]

如图1和图2所示,所述外检测机构2包括外管体21、第一清理棉22、第一气囊23以及第二清理棉24;所述外管体21为中空顶端开口结构,所述外管体21的顶端开口为插孔211,所述插孔211的内壁由上至下依次设有环状的第一清理棉22、第一气囊23以及第二清理棉24,所述第一清理棉22、第一气囊23以及第二清理棉24均与铝管的外壁过盈贴合接触,所述第一清理棉22用以贴合擦拭铝管的外壁,所述第一气囊23的内部安装有第一气压传感器231,所述第一气压传感器231用以检测第一气囊23中的气压,所述第二清理棉24用以向铝管外壁涂抹腐蚀剂;采用第一气囊能够匹配贴合不同尺寸规格的铝管,适用范围广;当铝管外壁有凸起时,则凸起部分挤压第一气囊,则第一气囊的体积收缩,第一气囊中的气压增大;当铝管外壁有凹陷时,由于第一气囊过盈贴合,有凹陷时,则第一气囊体积会变大,第一气囊中的气压变小;第一气压传感器便可将气压变化信息传输至外部主机;环形的第一气囊、第一清理棉以及第二清理棉能够实现全面贴合。

[0039]

如图1和图3所示,所述内检测机构6包括支杆61、内板体62、第三清理棉63、第二气囊64,所述支杆61的顶端垂直设有内板体62,所述内板体62嵌入于铝管的内部底部,所述内板体62的外壁由上至下依次设有第三清理棉63、第二气囊64,所述第三清理棉63、第二气囊64均与铝管的内壁贴合接触,所述第三清理棉63用以贴合擦拭铝管的内壁,所述第二气囊64的内部安装有第二气压传感器641,所述第二气压传感器641用以检测第二气囊64中的气压;第二气囊的工作原理和效果均与第一气囊相同,第三清理棉能够对铝管的内壁进行擦拭清理。

[0040]

如图1所示,所述底座1的表面垂直设有气泵4,所述气泵4的出口连通两条供气管41,一条所述供气管41贯穿支杆61且端部连通第二气囊64,另一条所述供气管41贯穿外管体21且端部连通第一气囊23;利用两条供气管能够分别给第一气囊、第二气囊进行充气。

[0041]

如图6所示,所述底座1的表面设有腐蚀剂供给泵3,所述腐蚀剂供给泵3的出口连通出液管31,所述出液管31贯穿外管体21且端部连通第二清理棉24;腐蚀剂供给泵将腐蚀剂通过出液管传输至第二清理棉处,充盈状态的第二清理棉便可擦拭铝管,在铝管的外壁涂抹腐蚀剂。

[0042]

如图4所示,所述位移机构5包括气动杆51、密封夹板52,所述气动杆51垂直设于底座1的表面,所述气动杆51的顶端垂直设有密封夹板52,所述密封夹板52倒置夹持于铝管的顶端,所述密封夹板52的底面对称滑动连接弹性夹板522、底面中部设有内密封柱521,所述弹性夹板522夹持于铝管的外壁顶端,所述内密封柱521贴合嵌入于铝管的内部;内密封柱能够从内部支撑铝管,弹性夹板能够从顶端夹持固定铝管。

[0043]

铝管出品合格率快速检测方法,所述检测方法包括以下步骤:

[0044]

s1、将铝管倒装在密封夹板的底面;铝管在插入时,内密封柱嵌入到铝管内、弹性夹板夹持固定在铝管的顶端外壁;

[0045]

s2、检测预动作:

[0046]

气泵产生的高压气体通过供气管充入至第一气囊、第二气囊,当第一气囊、第二气囊之间的间距小于铝管的标准厚度时,则停止供气,第一气压传感器、第二气压传感器检测到此时的气压;当第一气囊、第二气囊的间距小于铝管厚度时,则第一气囊、第二气囊便可过盈夹持固定,气压传感器能够检测出第一气囊、第二气囊内的气压,作为初始气压;

[0047]

腐蚀剂供给泵将腐蚀剂通过出液管排出至第二清理棉,直至第二清理棉处于腐蚀剂充盈状态;充盈状态的第二清理棉便可将腐蚀剂涂抹在铝管上;

[0048]

s3、位移检测:

[0049]

气动杆带动密封夹板向下运动,进而带动铝管竖直向下运动;

[0050]

铝管插入至插孔处时,第一气囊、第二气囊过盈贴合于铝管的内外侧;

[0051]

在向下输送铝管的过程中,第一清理棉、第三清理棉对铝管的内外壁进行擦拭清理,第二清理棉将腐蚀剂涂抹在铝管的外壁;

[0052]

判断第一气压传感器、第二气压传感器所检测的气压是否发生变化;

[0053]

若第一气压传感器、第二气压传感器中的一个或两个的气压值发生变化时,则表示铝管的外壁或内壁不平整,铝管的整体尺寸不平整;

[0054]

若第一气压传感器、第二气压传感器所检测到的数值均未发生变化,则表示铝管的整体尺寸平整;

[0055]

s4、位移检测:

[0056]

待铝管升降运动完毕后,工人观察铝管外壁是否有腐蚀点;

[0057]

取下铝管,若铝管外壁有腐蚀点或尺寸不平整,则将铝管置于不合格品储存箱中;若铝管外壁无腐蚀点且尺寸平整时,则将铝管置于合格品储存箱内。

[0058]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1