一种用于铜熔炼渣的浮选药剂添加装置的制作方法

[0001]

本实用新型属于选矿设备技术领域,尤其涉及一种用于铜熔炼渣的浮选药剂添加装置。

背景技术:

[0002]

在铜熔炼渣选矿过程中,由于熔炼渣性质较为复杂,为了提高选矿时各元素回收率,因此浮选药剂的使用显得极为重要。

[0003]

常规铜熔炼渣浮选药剂添加过程中,主要存在以下几个问题:

[0004]

一是自制药剂多是采用人工配置后导入自制药剂高位槽,费时费力,且制药、储存和药剂添加多采用单独操作,没有形成一体化运行。

[0005]

二是浮选药剂高位储存槽常采用普通钢板焊接成长方体或正方体槽,未设置缓冲和过滤区,因此药泥常堵塞浮选加药管道,影响药剂的正常添加。

[0006]

三是铜熔炼渣选矿需要添加活化剂对氧化矿物进行活化,大量活化剂配置后在冬季温度较低时由于其溶解度较低极易导致药剂结晶,堵塞管道,致使药剂断流,给铜熔炼渣选矿精矿和尾矿指标带来严重的影响。

[0007]

除此之外,目前国内在药剂配置时,一般采用电加热装置对其药剂进行加热和保温,由于活化剂性质较为复杂,在搅拌槽内高温搅拌易发生氧化分解,影响药剂的使用效果,致使浮选回收率降低。

[0008]

中国实用新型专利(公告号:cn 206014397 u)公开了一种液体药剂自动添加装置,包括通过进料管连通的高位药箱和储药箱,储药箱的下部设有出料管,出料管上设有标定阀和电磁阀,电磁阀上连接有继电器,继电器与主制器的输出端连接,控制器的输入端与触摸屏连接。该装置可实现液体药剂的自动添加,但对于固体药剂的重量控制以及管道堵塞并未涉及。

[0009]

中国发明专利(公布号:cn 108408676 a)公开了一种选矿过程的液态药剂自动添加装置,设有储药箱、药剂平衡箱、电气一体化药剂阀和可编程控制柜,加药阀进药口设在气动加药阀的侧面与过药管ⅱ连接,出药口设在气动加药阀的底部,加药伸缩杆的下端与加药阀阀芯连接,加药伸缩杆的另一端与气缸连接。该装置利用药剂平衡箱内设置的浮球阀实现药剂及时补充,实现药剂平衡箱内药剂压差稳定,克服从储药箱直接供药由于前后的压差不同造成供药量不稳定的技术问题,对于药剂的补充并未涉及防堵装置。

技术实现要素:

[0010]

针对现有技术的不足,本实用新型提供了一种用于铜熔炼渣的浮选药剂添加装置,实现自制药剂和成品药剂的药品的制备、储存和添加的一体化操作,结构接单,提高了工作效率和选矿金属回收率。

[0011]

为达到此目的,本实用新型采用如下技术方案:

[0012]

一种用于铜熔炼渣的浮选药剂添加装置,所述的添加装置包括药剂制备装置、药

剂储存装置和分流加药装置,所述的药剂储存装置包括相连的若干个自制药剂高位槽和若干个成品药剂高位槽,每个自制药剂高位槽均对应一个药剂制备装置,且每个自制药剂高位槽和对应药剂制备装置均通过药剂输入管连通,优选地,每个自制药剂高位槽的顶部和对应药剂制备装置的底部连通。

[0013]

每个自制药剂高位槽和成品药剂高位槽的均对应一个分流加药装置,且每个自制药剂高位槽和成品药剂高位槽均与对应分流加药装置通过药剂输出管连通,药剂输出管上设有输出阀门,优选地,每个自制药剂高位槽和成品药剂高位槽的底部均与对应分流加药装置的顶部连通。

[0014]

所述的药剂制备装置包括搅拌槽以及位于搅拌槽上方的储水槽,搅拌槽的顶部设有搅拌电机和加药斗,搅拌槽与储水槽通过进水管连通,优选地,搅拌槽的顶部与储水槽连通。

[0015]

分流加药装置包括与药剂输出管连通的药剂添加槽以及设置在药剂添加槽底部的分流装置。

[0016]

所述自制药剂高位槽中部设有水平布置的水平隔板,将自制药剂高位槽分为上部的接收槽和下部的储存槽,所述接收槽内设有低于接收槽内壁的竖直隔板,将接收槽分为缓冲区和过滤区,所述缓冲区顶部通过药剂输入管与搅拌槽的底部连通,所述过滤区的水平隔板设置有滤孔。

[0017]

所述的加药斗底端设有防止药剂袋掉入搅拌槽的筛网。

[0018]

所述的竖直隔板采用锯齿状上沿结构。

[0019]

所述的药剂添加槽内设有带有溢孔的恒压溢流板,所述恒压溢流板将药剂添加槽分成上添加槽和下添加槽,上添加槽内设有与药剂输出管道连接的浮球阀。

[0020]

所述的分流装置包括设置在药剂添加槽底端的若干个分流输出管,每个分流输出管上均设有药剂分流槽。

[0021]

还包括余热蒸汽保温换热装置,所述的余热蒸汽保温换热装置包括药剂保温管、循环水槽以及与循环水槽通过循环水管连通的给水槽,所述药剂保温管为具有中心通孔和蓄水腔体的柱状管体,药剂保温管通过若干支撑件套设在分流输出管上,药剂保温管的蓄水腔体上设有循环进水口和循环出水口,循环进水口通过循环水管和给水槽连通,循环出水口通过循环水管和循环水槽连通,循环水槽连通有蒸汽给入管。

[0022]

所述的支撑件为三个,相互之间呈120

°

均匀排布。

[0023]

还包括自动控制系统,所述的自动控制系统包括数据采集模块、数据处理模块和数据控制模块,所述的数据采集模块用以采集搅拌槽内水位的高度、搅拌槽的重量、自制药剂高位槽内药剂的高度、以及循环水槽内的水温数据,数据处理模块对采集的数据进行转化处理,并将其传递至数据控制模块,所述的数据控制模块用以控制搅拌槽内药剂流入自制药剂高位槽的量、储水槽流入搅拌槽内的水量、搅拌电机、分流添加槽内药剂的流出量、循环水槽进入给水槽的水量以及蒸汽给入管进入循环水槽的蒸汽量。

[0024]

所述的搅拌槽的顶部设有红外液位计,其底部设有重力检测传感器,缓冲区内设有高位槽液位计,循环水槽内设置的温度测量仪,数据采集模块分别与红外液位计、重力检测传感器、高位槽液位计以及温度测量仪,用以收集其相对应的数据;所述的药剂输入管上设有药剂磁力添加泵,进水管上设有加水电磁阀,药剂分流槽底部设置的电磁流量阀,循环

进水管上设有热水交换管道泵,所述蒸汽给入管上设有蒸汽给入电磁阀;数据控制模块分别与药剂磁力添加泵、加水电磁阀、搅拌电机、电磁流量阀以及蒸汽给入电磁阀连接,实现对各个部分的控制。

[0025]

本实用新型达到的有益效果如下:

[0026]

(1)本实用新型中,设置的自制药剂高位槽、成品药剂高位槽、药剂制备装置和分流加药装置,可实现自制药剂的制备以及制药、储药和和药剂添加的一体化操作,结构简单,操作便捷,提高了药剂添加的工作效率;

[0027]

(2)自制药剂高位槽中设置的竖直隔板和水平隔板将其进行了分区处理,可避免未设置缓冲和过滤区所导致的加药管道被堵,保证药剂的有序添加;

[0028]

(3)本实用新型设置的余热蒸汽保温换热装置可对分流出来的药剂进行加热处理,防止因温度较低时,药剂结晶导致管道被堵,同时,采用余热蒸汽,使得闲置能源得到了充分化利用。

[0029]

(4)设置的自动控制系统,能够实现该装置使用是的自动化,使的制药和出药更加准确,节省了人力,提高了效率。

附图说明

[0030]

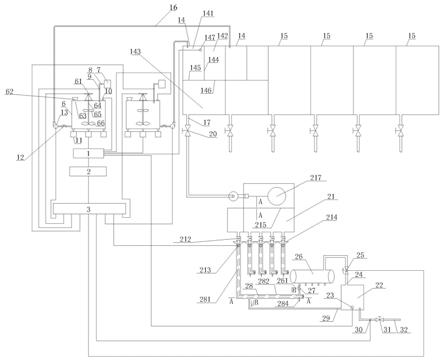

图1为本实用新型的结构示意图;

[0031]

图2为竖直隔板的结构示意图;

[0032]

图3为带有滤孔的水平隔板的结构示意图;

[0033]

图4为分流加药装置的结构示意图;

[0034]

图5为恒压溢流板的结构示意图;

[0035]

图6余热蒸汽保温换热装置的结构示意图;

[0036]

图7为图6中沿a方向的剖视图;

[0037]

图8为图6中沿b方向的剖视图。

具体实施方式

[0038]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。须知,本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。

[0039]

同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“前”、“后”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0040]

结合图1至图8,一种用于铜熔炼渣的浮选药剂添加装置,所述的添加装置包括药剂制备装置、药剂储存装置和分流加药装置。所述的药剂储存装置包括相连的若干个自制药剂高位槽14和若干个成品药剂高位槽15,本实施例中,自制药剂高位槽14设置为2两个,用以储存药剂制备装置所形成的药剂,成品药剂高位槽15设置为4个,用以储存直接购买并

导入的成品药剂。

[0041]

因各个自制药剂高位槽14的结构相同,在此,仅对其中一个的具体结构进行予以阐述。

[0042]

每个自制药剂高位槽14均对应一个药剂制备装置,且每个自制药剂高位槽14的顶部和对应药剂制备装置的底部均通过药剂输入管16连通,药剂输入管16上沿药剂流入方向依次设有胶管阀12,每个自制药剂高位槽14和成品药剂高位槽15均对应一个分流加药装置,且每个自制药剂高位槽14和成品药剂高位槽15的底部均与对应分流加药装置的顶部通过药剂输出管17连通,药剂输出管17上设有输出阀门20,在本实施例的附图中,仅用一组结构予以说明。

[0043]

所述的药剂制备装置包括搅拌槽6以及位于搅拌槽6上方的储水槽7,搅拌槽6顶部与储水槽7通过进水管8连通,搅拌槽6的顶部设有搅拌电机61和加药斗62,搅拌电机61连接有置于搅拌槽6内的搅拌桨64,搅拌桨64包括上层搅拌叶轮65和下层搅拌叶轮66。

[0044]

进一步地,在药剂添加时,为防止药剂袋落入搅拌桶6内,所述的加药斗62底端设有筛网63。

[0045]

分流加药装置包括与药剂输出管17连通的药剂添加槽21以及设置在药剂添加槽21底部的分流装置。

[0046]

所述自制药剂高位槽14中部设有水平布置的水平隔板145,将自制药剂高位槽14分为上部的接收槽和下部的储存槽143,所述接收槽内设有低于接收槽内壁的竖直隔板144,将接收槽分为缓冲区141和过滤区142,优选地,所述的竖直隔板144采用锯齿状上沿结构,便于自制药剂自接收槽均匀的流向添加槽143,所述缓冲区141顶部通过药剂输入管16与搅拌槽6的底部连通,所述过滤区142的水平隔板设置有滤孔146,便于过滤区142内的药剂流入储存槽143内。

[0047]

所述的药剂添加槽21内设有带有溢孔205的恒压溢流板215,所述恒压溢流板215将药剂添加槽21分割成上添加槽和下添加槽,上添加槽内设有与药剂输出管17连接的浮球阀217。

[0048]

当药剂分流添加槽21内的液位下降时,浮球下降,浮球阀217自动开启补充药剂,药剂分流添加槽21液位上升时,浮球上升,浮球阀217自动关闭停止补药。

[0049]

所述的分流装置包括设置在药剂添加槽21底端的若干个分流输出管281,分流输出管281端部封闭,且端部封闭处设有出药口284,每个分流输出管281上沿其药剂流出方向依次设有分流球阀212和药剂分流槽214,优选地,药剂分流槽214的底部采用锥形结构,便于药剂的均匀流出。

[0050]

使用时,药剂添加槽21中的药剂经分流输出管281先流入药剂分流槽214,然后经过药剂分流槽的缓冲作用再经分流输出管281流出。

[0051]

本药剂添加装置还包括余热蒸汽保温换热装置,余热蒸汽保温换热装置包括药剂保温管282、循环水槽22以及与循环水槽22通过循环水管连通的给水槽26,所述的药剂保温管282为具有中心通孔和蓄水腔的柱状管体,药剂保温管282通过若干支撑件283套设在分流输出管281上,实现对分流输出管281的保温作用,药剂保温管282上设有循环进水口208和循环出水口209,循环进水口208通过循环水管和给水槽26连通,循环出水口209通过循环水管和循环水槽22连通,循环水槽22连通有蒸汽给入管32,蒸汽给入管32上设有蒸汽球阀

31。

[0052]

优选地,所述的支撑件283为三个,且相互之间呈120

°

均匀排布,保证药剂保温管282与分流出水管281的稳固连接。

[0053]

进一步地,所述循环水管包括循环进水管24和循环出水管29,循环进水管24一端与循环水槽22的出水口连通,另一端与给水槽26的进水口连通,给水槽26的出水口通过分流出水管261与循环进水口208连接,分流出水管261上设有给水球阀27,循环出水管29一端与循环出水口209连接,另一端与循环水槽22的进水口连接。

[0054]

为实现该装置的自动化,该装置还包括自动控制系统,所述的自动控制系统包括数据采集模块1、数据处理模块2和数据控制模块3,所述的数据采集模块1用以采集搅拌槽6内水位的高度、搅拌槽6的重量、自制药剂高位槽14内药剂的高度、药剂添加槽21内药剂的高度以及循环水槽22内的水温数据,数据处理模块2对采集的数据进行转化处理,并将其传递至数据控制模块3,所述的数据控制模块3用以控制搅拌槽6内药剂流入自制药剂高位槽14的量、储水槽7流入搅拌槽6内的水量、搅拌电机61、分流添加槽21内药剂的流出量、循环水槽22进入给水槽26的水量以及蒸汽给入管32进入循环水槽22的蒸汽量。

[0055]

在此,以具体的控制部件为例,对其自动控制系统作进一步阐述。

[0056]

所述的搅拌槽6的顶部设有红外液位计10,其底部设有重力检测传感器11,缓冲区141内设有高位槽液位计147,循环水槽22内设置的温度测量仪23,数据采集模块1分别与红外液位计10、重力检测传感器11、高位槽液位计147以及温度测量仪23,用以收集其相对应的数据。

[0057]

所述的药剂输入管16上设有药剂磁力添加泵13,进水管8上设有加水电磁阀9,药剂分流槽214底部设置的电磁流量阀213,循环进水管24上设有热水交换管道泵25,所述蒸汽给入管32上设有蒸汽给入电磁阀30。

[0058]

数据控制模块3分别与药剂磁力添加泵13、加水电磁阀9、搅拌电机61、电磁流量阀213以及蒸汽给入电磁阀30连接,实现对各个部分的控制。

[0059]

使用时,分流水管281的保温作用过程如下:循环水槽22内温度低于设定温度时,远程自动控制蒸汽给入电磁阀30和热水交换管道泵25自动开启,进行余热蒸汽保温换热,循环水槽22内温度高于设定温度时,远程自动控制蒸汽给入电磁阀30和热水交换管道泵25自动关闭,停止换热。

[0060]

以上结合具体实施过程进一步描述解释了本实用新型的技术方案,但其保护范围不受此限制。本领域的技术人员在未脱离本发明精神和范围内的一切等效修饰和改变,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1