具有旋转棒形笼的旋风分离器的制作方法

1.本发明涉及一种用于分离悬浮于输送气体中的颗粒状的分离料的旋风-风力分选器,其具有:圆柱形的第一空心体,该第一空心体具有用于承载分离料的输送气体的、相对于圆柱形状切向直至螺旋的入口;处于圆柱形第一空心体下方的锥形的第二空心体,第二空心体直接与圆柱形第一空心体连接,其中锥形的第二空心体的渐缩的尖端向下指向;至少一个插入管,所述插入管戳穿锥形的第二空心体的锥体壁,所述插入管在锥形的第二空心体内向上突出并且插入管的开口设置在圆柱形的第一空心体的容积中,其中锥形的第二空心体的向下指向的渐缩的尖端与细料的输出端连接。

背景技术:

2.为了分离颗粒状的材料,已知了,将颗粒状的材料悬浮于空气流中并经由不同类型的空气分选器分选或分级,在纯空气分选的情况下将承载气体在很大程度上去除颗粒状的料。这种类型的空气分选器是已知的旋风分选器,在所述旋风分选器中悬浮在气流中的材料在锥体中被迫处于涡流中。在涡流中,颗粒状的料由于离心力而与承载气体分离。

3.在分级中,可以将分离料分成不同的粒度级分。在分级器中通常存在气流入口、至少一个用于承载气体的出口和用于不同颗粒级分的至少两个出口。

4.在旋风分选器中,所谓的插入管浸入强制产生的涡流的中心,在此承载气体由于密度低可以容易地经由插入管逸出。而更稠密的颗粒状的料聚集在锥体尖端中,所述颗粒状的料在锥体尖端中从排出口落下。在通用旋风分离器的情况下,插入管从上方中部浸入涡流中。

5.在不同分选器类型中,目标始终是以尽可能低的压力损失,由此用尽可能低的压缩机功率实现尽可能大的分离效果。通常,压力损失的水平与分离性能相关。降低压力损失的可能性可以在于,将插入管的直径设计得尽可能大。但是,如果插入管的直径相对于旋风分离器的锥体而言太大,则涡流在插入管中继续存在并且颗粒状的材料与承载气体一起经由插入管从旋风分选器排出。

技术实现要素:

6.因此,本发明的目的是提供一种用于分离悬浮于输送气体中的颗粒状的分离料的装置,与现有解决方案相比,该装置提高了分选效率。该效率在此凭被分选出的颗粒状的料在质量%情况下的分离性能相对于经由分离装置的压力损失的比率来衡量。由于压力损失随着流动速度升高而增加,但分离性能也增加,因此这种分离装置通常具有比照气流绘制分选效率的特性曲线。

7.根据本发明的目的通过如下方式实现:在第一圆柱形空心体中设置有旋转的棒形笼,其由被用于粗料的贴近在下部外环周,但不接触的、静态并环形的输送槽包围,其中所述用于粗料的输送槽与来自第一圆柱形空心体的输出端连接,并且通过棒形笼包围的容积与第二锥形空心体流体连接。在权利要求1的从属权利要求中说明了其他有利设计方案。

8.根据本发明的构思,因此提出了将棒形笼分选器与旋风分选器连接。在将旋风分选器与棒形笼分选器集成的情况下,棒形笼的一般放置于顶端上的驱动器会与从上方浸入的插入管发生碰撞。为了避免这种碰撞,这里提出将插入管从下方引导穿过旋风分选器的锥体的壁,使得插入管像竖立的排水管一样伸入旋风分离器中。这种结构类型实现插入管可以具有比在同类旋风分选器的情况中更大的直径。由此,在给定气流情况下的压力差降低并且由此分选效率也降低。在根据本发明将棒形笼分选器与旋风分选器集成的情况下,棒形笼分选器的内部容积与设置在棒形笼下方的旋风分选器部分直接连接。旋转棒形笼强制产生旋风,该旋风在旋风分选器的锥体中得到增强。

9.由于旋风通过棒形笼获得推动,所以可以设置具有更大直径的插入管。在根据本发明构思的中,在分选器中,如在棒形笼分选器中,圆形输送槽设置在棒形笼下方,无法通过旋转棒形笼的杆的路径的粗料落入其中。该组分可以作为粗组分从集成的分选器中去除,在所述分选器中粗料经由出口滴流出来。在棒形笼的内部容积中,承载气体大致以棒形笼的速度旋转。在棒形笼直径为1m至2m的情况下,棒形笼的典型速度为60m/s的圆周速度,这对应于大约600至1,200u/min。以该旋转速度,输送气体流入集成的分选器的旋风分选器部分中并且在那里获得预加速,否则所述预加速仅仅能通过高流动速度穿过狭窄的进料管来实现,该进料管切向吹入旋风分离器的上部。由棒形笼预加速的涡流产生在涡流内基本上不含颗粒的气流。涡流的不含颗粒的部分可以通过从下方伸出的插入管被排出。颗粒状的料的细组分富集在周围的涡流流体中,所述细组分经由锥体离开集成的分选器的旋风分选器部分。

10.在本发明的一个有利和优化的设计方案中,圆柱形的第一空心体延伸直至在棒形笼下方并且在棒形笼下方具有对应于锥形的第二空心体的高度的50%和150%之间的高度。集成的分选器的锥形和圆柱形部分的高度比影响分离性能的效率。如果圆柱形部分太高,则旋风分离器中的涡流会像龙卷风一样渐缩成软管状的涡流并且因此让承载气体以及细组分流过插入管。如果圆柱形部分太平,则预加速的涡流可能会被强制送入插入管并且由此分选效率下降。优化的实施形式的目的是扩宽预加速的涡流,以使具有尽可能大直径的插入管可以戳入中心的涡流内。插入管和锥体宽度的直径比已被证明对于进一步优化是重要的优化参数。在特别优化的设计方案中提出,插入管的直径对应于圆柱形的第一空心体的内径的20%和60%之间,优选在30%和50%之间。

11.在根据本发明的分离设备的其他设计方案中可以提出,在插入管的开口上方设置大致锥形的本体,其渐缩的尖端向上指向,其中在大致锥形的本体的外表面上存在螺旋形成形的导流板,其螺旋方向对应于棒形笼的旋转方向。锥形的本体大致具有圆形的尖顶的功能,所述尖顶如塔顶一样设置在塔的尖端上方。在塔尖和屋脊之间存在很大的环形间隙,输送气体可以穿过环形间隙流入插入管。带有螺旋形导流板的大致锥形的本体支持通过棒形笼强制产生的涡流的扩宽,由此提高了集成的分选器的分离能力。为了优化大致锥形的本体对通过棒形笼强制产生的涡流的作用,在本发明的有利设计方案中可以提出,大致锥形的本体例如通过辐条(speiche)保持在圆柱形的第一本体内,其中辐条与圆柱形的第一空心体的壁连接,并且其中可以调节在插入管上方的大致锥形的本体的高度位置,其中辐条在圆柱形的第一空心体的壁(wz)中的位置通过长孔来进行高度调节。根据承载气体的一次性选择的流动速度通过高度变化可以优化大致锥形的本体的位置,使得实现涡流的最大

扩宽。

12.大致锥形的本体可以静止设置或也可以随棒形笼旋转。涡流中的利用导流板加强的旋转本体有助于通过棒形笼强制产生的涡流达到更多的旋转能量,由此涡流的旋转速度在扩宽时不过强地减小。

13.代替涡流中的大致锥形的本体,涡流也可以利用静态的反向叶轮扩宽。静态反向叶轮由环形地以螺旋部分的形式设置的导流板组成。反向叶轮中心没有导流板。通过靠外的导流板强制产生的外涡流流动辅助中心涡流扩宽。为了设定静态反向叶轮的理想高度位置,可以提出,大致环形的本体与圆柱形的本体的壁连接,其中大致环形的本体在插入管上方的高度位置通过螺栓可调节,所述螺栓戳穿在圆柱形的本体的壁中的长孔。

附图说明

14.参照所附附图详细地阐述了本发明。其中:

15.图1示出了根据本发明的具有旋转棒形笼的旋风分离器的第一变形方案,

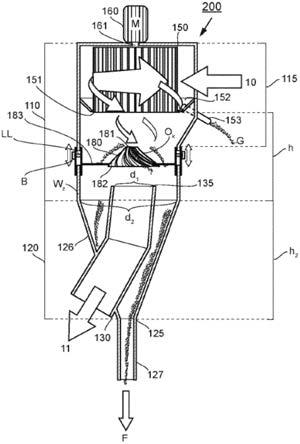

16.图2示出了根据本发明的具有旋转棒形笼的旋风分离器的第二变形方案,

17.图3示出了根据本发明的具有旋转棒形笼的旋风分离器的第三变形方案,

18.图4示出了根据图1的第一变形方案的俯视剖切图,

19.图5示出了根据图2的第一变形方案的俯视剖切图,

20.图6示出了旋转棒形笼连带涡流,其中所述涡流未被导流板扩宽,

21.图7示出了旋转棒形笼连带涡流,其中涡流被通过根据图2和图3的第二和第三变形方案的导流板扩宽,

22.图8示出了旋转棒形笼连带涡流,其中涡流被通过根据图1的第一变形方案的导流板扩宽。

具体实施方式

23.在图1中以从侧的剖切图草绘了根据本发明的旋风分离器的第一变形方案,所述旋风分离器具有旋转棒形笼100。该用于分离悬浮于输送气体10中的颗粒状的分离料的旋风-风力分选器100具有以下子元件:首先,圆柱形的第一空心体110,其具有用于承载分离料的输送气体10的相对于圆柱形形状切向直至螺旋的入口115。输送气体10流入该切向直至螺旋的入口115并在那里沿螺旋方向的切向方向撞击棒形笼150。通过驱动器161使棒形笼150经由驱动轴160旋转。在圆柱形的第一空心体110下方存在锥形的第二空心体120,第二空心体直接与圆柱形的第一空心体110连接,其中锥形的第二空心体120的渐缩的尖端125向下指向。插入管130戳穿锥形的第二空心体120的锥体壁126,该插入管在锥形的第二空心体120内向上突出并且其开口135设置在圆柱形的第一空心110的容积中。锥形的第二空心体120的向下指向的渐缩的尖端125与用于细料f的输出端127连接。设置在圆柱形的第一空心体110中的旋转棒形笼150被用于粗料g的贴近下部外环周151但不接触的、静态并环形的输送槽152包围,其中用于粗料的输送槽152与来自圆柱形的第一空心体110的输出端153连接。由棒形笼150包围的容积与锥形的第二空心体120流体连接。在运行中,输送气体10流入侧面的、切向的或螺旋的入口115,并且在那里通过流速预加速地以切向或螺旋方式撞击旋转棒形笼150。在此,选择旋转棒形笼的旋转方向,使得切向直至螺旋的迎流对应于

旋转方向。在旋转棒形笼150的环流中,输送气体和细料f流过旋转棒形笼150的各个杆,并且从而到达由棒形笼150包围的内部容积。而粗料g被离心力向外抛出,并且必要时被棒形笼150的棒向后掷回。受重力所制,粗料g落入用于粗料g的输送槽152中并在那里滚动或滴流到输出端153,由此粗料借助旋转棒形笼150离开旋风分离器。在由棒形笼150包围的容积中存在的具有细料f的承载气体10以由旋转棒形笼150提供的角动量向下流入圆柱形的第一空心体110的下部分中。

24.在那里,在圆柱体的第一空心体110的下部分中,在具有旋转棒形笼150的旋风分离器的第一变形方案中,承载气体10连带悬浮在其中的细料f流过导流板192,所述导流板被设置为类似于反向叶轮的叶片。这些倒流板192在插入管130的开口135上方沿大致环形的本体190设置,更确切而言设置在大致环形的本体190的内表面oi上。在那里存在螺旋形成形的导流板192,其螺旋方向对应于棒形笼150的旋转方向。在该变形方案中,螺旋形的导流板192从圆柱形的第一空心体110的壁向内突出,但在圆柱形的第一空心体110的中心留下开口,使得导流板192被设置为类似于不带整流罩的叶轮的叶轮叶片。用于由承载气体10和细料g构成的涡流的靠外的导流板192实现,涡流扩宽并以预加速转移到旋风分离器的锥形的第二空心体120中,在所述第二空心体中被扩宽的涡流通过锥体渐缩并且通过在涡流渐缩时的加速将细料f从涡流中抛出。除去细料f的承载气体10然后流入插入管130的上部开口135,而细料f在锥形的第二空心体120的下部渐缩的尖端125处聚集,并受重力所制从输出端127中排出。

25.对于具有旋转棒形笼150的旋风分离器的经优化的形状已表明:这种形状工作良好,在该形状情况下圆柱形的第一空心体110延伸至棒形笼150下方并且在棒形笼150下方具有高度h1,该高度对应于锥形的第二空心体120的高度h2的50%和150%之间。在该高度比例的情况下,可行的是,插入管130的直径d1在圆柱形的第一空心体110的内径d2的20%和60%之间,优选地在30%和50%之间。该对于插入管而言相当大的直径允许具有旋转棒形笼150的旋风分离器地运行,所述旋风分离器产生相对小的压力降低。

26.在图2中以从侧面的剖切图草绘了根据本发明的具有旋转棒形笼200的旋风分离器的第二变形方案。这种用于分离悬浮于输送气体10中的颗粒状的分离料的旋风-风力分选器200具有以下子元件:首先,圆柱形的第一空心体110,其具有用于承载分离料的输送气体10的相对于圆柱形形状切向直至螺旋的入口115。输送气体10流入该切向直至螺旋的入口115并在那里沿螺旋方向的切向方向撞击棒形笼150。通过驱动器161使棒形笼150经由驱动轴161旋转。在圆柱形的第一空心体110下方存在锥形的第二空心体120,其直接与圆柱形的第一空心体110连接,其中锥形的第二空心体120的渐缩的尖端125向下指向。插入管130戳穿锥形的第二空心体120的锥体壁126,该插入管在锥形的第二空心体120内向上突出并且其开口135设置在圆柱形的第一空心110的容积中。锥形的第二空心体120的向下指向的渐缩的尖端125与用于细料f的输出端127连接。设置在圆柱形的第一空心体110中的旋转棒形笼150被用于粗料g的贴近下部外环周151但不接触的、静态并环形的输送槽152包围,其中用于粗料的输送槽152与来自圆柱形的第一空心体110的输出端153连接。由棒形笼150包围的容积与锥形的第二空心体120流体连接。在运行中,输送气体10流入侧面的、切向的或螺旋的入口115,并且在那里通过流速预加速地以切向或螺旋方式撞击旋转棒形笼150。在此,选择旋转棒形笼的旋转方向,使得切向直至螺旋的迎流对应于旋转方向。在旋转棒形笼

150的环流中,输送气体和细料f流过旋转棒形笼150的各个杆,并且从而到达由棒形笼150包围的内部容积。而粗料g被离心力向外抛出,并且必要时被棒形笼150的杆向后掷回。受重力所制,粗料g落入用于粗料g的输送槽152中并在那里滚动或滴流到输出端153,由此粗料借助旋转棒形笼150离开旋风分离器。在由棒形笼150包围的容积中存在的具有细料f的承载气体10以由旋转棒形笼150提供的角动量向下流入圆柱形的第一空心体110的下部分中。

27.在那里,在圆柱体的第一空心体110的下部分中,在具有旋转棒形笼150的旋风分离器的第一变形方案中,承载气体10连带悬浮在其中的细料f流过大致锥形的本体180,并且被所述大致锥形的本体扩宽。大致锥形的本体180在此设置在插入管130的开口135上方,其中大致锥形的本体的渐缩的尖端181向上指向,并且其中大致锥形的本体180的外表面ok上存在螺旋形成形的导流板182,导流板的螺旋方向对应于棒形笼150的旋转方向。类似于塔的圆形尖顶,大致锥形的本体180戳入从棒形笼150向下流动的涡流中并使其扩宽,其中导流板182在维持涡流流动的情况下支持涡流的扩宽。为了找到最优的扩宽点,在该实施形式中提出,大致锥形的本体180通过辐条183保持在圆柱形的第一本体110内。这些辐条183与圆柱形的第一空心体110的壁wz连接,其中近似锥形的本体180在插入管130上方的高度位置可调节,其中辐条183在圆柱形的第一空心体110的壁wz中的位置可以通过长孔ll调节高度。

28.通过被扩宽的涡流流入下部的锥形的第二空心体120中的细料聚集在旋风分离器的锥体中并在下部渐缩的尖端处的输出端127处从旋风分离器掉落。而除去细料的承载气体通过插入管130中的开口135从旋风分离器流出。

29.在图3中以从侧面的剖切图草绘了根据本发明的旋风分离器的第三变形方案,所述旋风分离器具有旋转棒形笼300。该用于分离悬浮于输送气体10中的颗粒状的分离料的旋风-风力分选器300具有以下子元件:首先,圆柱形的第一空心体110,其具有用于承载分离料的输送气体10的相对于圆柱形形状相切直至螺旋的入口115。输送气体10流入该切向直至螺旋的入口115并在那里沿螺旋方向的切向方向撞击棒形笼150。通过驱动器161使棒形笼150经由驱动轴160旋转。在圆柱形的第一空心体110下方存在锥形的第二空心体120,第二空心体直接与圆柱形的第一空心体110连接,其中锥形的第二空心体120的渐缩的尖端125向下指向。插入管130戳穿锥形的第二空心体120的锥体壁126,该插入管在锥形的第二空心体120内向上突出并且其开口135设置在圆柱形的第一空心110的容积中。锥形的第二空心体120的向下指向的渐缩的尖端125与用于细料f的输出端127连接。设置在圆柱形的第一空心体110中的旋转棒形笼150被用于粗料g的贴近下部外环周151但不接触的、静态并环形的输送槽152包围,其中用于粗料g的输送槽152与来自圆柱形的第一空心体110的输出端153连接。由棒形笼150包围的容积与锥形的第二空心体120流体连接。在运行中,输送气体10流入侧面的、切向的或螺旋的入口115,并且在那里通过流速预加速地以切向或螺旋方式撞击旋转棒形笼150。在此,选择旋转棒形笼的旋转方向,使得切向直至螺旋的迎流对应于旋转方向。在旋转棒形笼150的环流中,输送气体和细料f流过旋转棒形笼150的各个杆,并且从而到达由棒形笼150包围的内部容积。而粗料g被离心力向外抛出,并且必要时被棒形笼150的杆向后掷回。受重力所制,粗料g落入用于粗料g的输送槽152中并在那里滚动或滴流到输出端153,由此粗料借助旋转棒形笼150离开旋风分离器。在由棒形笼150包围的容积中存在的具有细料f的承载气体10以由旋转棒形笼150提供的角动量向下流入圆柱形的第

一空心体110的下部分中。

30.在那里,在圆柱体的第一空心体110的下部分中,在具有旋转棒形笼150的旋风分离器的第一变形方案中,载体气体10连带悬浮在其中的细料f流过大致锥形的本体180并且被大致锥形的本体扩宽。大致锥形的本体180在此设置在插入管130的开口135上方,其中大致锥形的本体的渐缩的尖端181向上指向,并且其中大致锥形的本体180的外表面ok上存在螺旋形成形的导流板182,导流板的螺旋方向对应于棒形笼150的旋转方向。该变形方案的特别之处在于,大致锥形的本体180经由轴185与棒形笼180连接并随棒形笼150一起旋转。由于一同旋转,大致锥形的本体180在扩宽时还将角动量添加给从棒形笼150流出的涡流,使得涡流的角动量在扩宽时不会过强地减少。

31.在该变形方案中,与棒形笼150一起旋转的大致锥形的本体180也像塔的圆形尖顶一样戳入从棒形笼150中向下流动的涡流并将其扩宽,其中导流板182在保持涡流流动的情况下支持涡流的扩宽。通过被扩宽的涡流流入下部锥形的第二空心体120的细料聚集在旋风分离器的锥体中并在下部渐缩的尖端处的输出端127处从旋风分离器掉落。而除去细料的承载气体通过插入管130中的开口135从旋风分离器流出。

32.在图4中草绘了根据图1的具有棒形笼150的从上部剖切的旋风分离器的俯视图。输送气体10连带悬浮于其中的细料f通过切向直至螺旋的入口115进入圆柱形的第一空心体110。在那里,输送气体首先环绕旋转棒形笼150,其中棒形笼150的旋转方向和流入的承载气体10的旋转方向彼此对应。在通过旋转棒形笼150之后,承载气体流入由棒形笼150包围的内部容积,并且在那里撞击导流板192,所述导流板被构造为类似于反向叶轮,即导流板构造为从外部向内突出的并且在中心留下自由通道的叶轮叶片。在图1中画出箭头,该箭头应代表涡流,所述涡流从棒形笼150向下流动,这里例如流入草图的中心。在草图的中部示出插入管的开口135,除去细料f的承载气体10流过所述插入管。

33.在图5中草绘了根据图2的具有棒形笼150的从上部剖切的旋风分离器的俯视图。输送气体10连带悬浮于其中的细料f通过切向直至螺旋的入口115进入圆柱形的第一空心体110。在那里,输送气体首先环绕旋转棒形笼150,其中棒形笼150的旋转方向和流入的承载气体10旋转方向彼此对应。在通过旋转棒形笼150之后,承载气体流入由棒形笼150包围的内部容积中并且在那里撞击大致锥形的本体的导流板182,所述大致锥形的本体戳入向下流动的涡流(此处戳入该草图的中心)和利用位于大致锥形的本体180的顶面上的导流板182扩宽涡流。在此,大致锥形的本体180如在插入管130的在此被遮盖的开口135之上的顶面一样起作用。

34.在图6中示出了旋转棒形笼150连带从棒形笼150中向下流动的涡流w,其中涡流w没有被导流板或其他控制流动的措施扩宽。在没有导流板装置的情况下,涡流w会像龙卷风一样向下流动,并且在此渐缩并直接从棒形笼流入到位于棒形笼150下方的插入管的开口中,所述插入管在此未示出。

35.在图7中示出了旋转棒形笼150连带从棒形笼150向下流动的涡流w,其中涡流w在该视图中通过根据图2和图3中的变形方案的大致锥形的本体180的导流板182被扩宽。被扩宽的涡流w为在这里未画出的具有相对大的直径的插入管留下自由空间,而涡流w不会直接流入位于棒形笼150下方的插入管中。

36.在图7中示出了旋转棒形笼150连带从棒形笼150向下流动的涡流w,其中该涡流w

在该视图中通过根据图1的变形方案的导流板192被扩宽。被扩宽的涡流w为在这里未画出的具有相对大的直径的插入管留下自由空间,而涡流w不会直接流入位于棒形笼150下方的插入管中。

37.附图标记表

38.10

ꢀꢀꢀ

输送气体

39.11

ꢀꢀꢀ

排出口

40.100

ꢀꢀ

风力分选器

41.110

ꢀꢀ

圆柱形的空心体

42.115

ꢀꢀ

入口

43.120

ꢀꢀ

锥形的空心体

44.125

ꢀꢀ

渐缩的尖端

45.126

ꢀꢀ

锥体壁

46.127

ꢀꢀ

输出端

47.130

ꢀꢀ

插入管

48.135

ꢀꢀ

开口

49.150

ꢀꢀ

棒形笼

50.151

ꢀꢀ

下部的外环周

51.152

ꢀꢀ

输送槽

52.160

ꢀꢀ

驱动器

53.161

ꢀꢀ

驱动轴

54.180

ꢀꢀ

大致锥形的本体

55.181

ꢀꢀ

渐缩的尖端

56.182

ꢀꢀ

导流板

57.183

ꢀꢀ

辐条

58.185

ꢀꢀ

轴

59.190

ꢀꢀ

大致环形的本体

60.192

ꢀꢀ

导流板

61.200

ꢀꢀ

空气分选器

62.300

ꢀꢀ

空气分选器

63.b

ꢀꢀꢀꢀ

螺栓

64.d1ꢀꢀꢀ

直径

65.d2ꢀꢀꢀ

直径

66.f

ꢀꢀꢀꢀ

细料

67.g

ꢀꢀꢀꢀ

粗料

68.h1ꢀꢀꢀ

高度

69.h2ꢀꢀꢀ

高度

70.ll

ꢀꢀꢀ

长孔

71.okꢀꢀꢀ

外部表面

72.oiꢀꢀꢀ

内部表面

73.ozꢀꢀꢀ

表面

74.w

ꢀꢀꢀꢀ

涡流

75.wzꢀꢀꢀ

壁

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1