一种有机硅改性粉末涂料制备加工系统的制作方法

1.本发明涉及粉末涂料加工的技术领域,尤其是涉及一种有机硅改性粉末涂料制备加工系统。

背景技术:

2.有机硅粉末有着优良的耐热、耐候、耐水性及电绝缘性能,在粉末涂料中使用有机硅粉末,可以改进其耐热性及耐候性,但单纯使用有机硅粉末存在价格昂贵,对基材附着力差等问题;因此,常利用有机硅粉末改性其他有机粉末,可以将有机硅粉末和其他有机粉末的优点结合起来,弥补相互的不足,改善漆膜耐候、耐热等性能,得到性能优异的粉末涂料,这也足发展功能性粉末涂料的条有效途径,在实际生产的过程中,需要对有机硅改性粉末进行筛分。

3.但目前在对有机硅改性粉末进行筛分的方式是将待筛分的粉末放入水平的圆形滚筒中进行旋转筛分,并且实现多次筛分要更换不同规格的筛网。

4.上述中的现有技术方案存在以下缺陷:

5.1.每次只能筛分选择出一种规格的粉末,筛选不同规格的粉末需要更换筛板,不便于操作,从而影响了生产加工的效率。

6.2.在筛分时不能进行连续性筛分,筛分出不同规格的粉末需要进行多次的筛分,操作人员筛选往往需要进行多次重复的操作,影响了生产加工的效率。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的是提供一种有机硅改性粉末涂料制备加工系统,具有在粉末涂料加工筛分的过程中实现多次逐级筛分和提高生产效率的效果。

8.本发明的上述发明目的是通过以下技术方案得以实现的:

9.一种有机硅改性粉末涂料制备加工系统,包括底板、第一支撑板、第二支撑板、顶板、收料机构、刮料机构和进料机构,还包括有筛料机构,所述底板设置于地面上,所述第一支撑板和第二支撑板设置于底板上,所述顶板设于第一支撑板和第二支撑板远离底板的一端,以供对刮料机构、筛料机构、进料机构和收料机构进行安装。

10.所述筛料机构包括第一筛料板、第二筛料板、第三筛料板、第一安装架、第二安装架、第三安装架、压簧、振动单元、限位单元、铰接杆以及气缸,所述第一筛料板、第二筛料板和第三筛料板依次设于底板与顶板之间,且第二筛料板和第三筛料板向下倾斜设置,所述第一安装架、第二安装架和第三安装架分别设于所述第一筛料板、第二筛料板和第三筛料板的下方,并通过所述压簧相连接,第一筛料板和第一安装架之间、第二筛料板和第二安装架之间与第三筛料板和第三安装架之间均设有限位单元和振动单元,第一安装架靠近地面的一侧铰接有若干所述铰接杆,且铰接杆靠近第二安装架设置,远离第一安装架的一端与底板相连接设置,若干所述气缸远离铰接杆设置,且一端与底板相铰接,气缸的另一端与第一安装架相铰接,可实现连续性逐级筛分粉末的效果,节省了不必要的工作时间,大大提高

了生产加工的效率。

11.作为本发明的优选技术方案,所述振动单元包括振动电机、偏心轮及套杆,所述第一安装架、第二安装架和第三安装架上均安装有所述振动电机,且振动电机的输出端连接有偏心轮,偏心轮转动套设于所述套杆,若干套杆远离偏心轮的一端分别与所述第一筛料板、第二筛料板和第三筛料板相铰接;通过振动单元与第一筛料板、第二筛料板和第三筛料板间的配合,可以实现驱动第一筛料板、第二筛料板和第三筛料板振动,以实现逐级筛分粉末的效果。

12.作为本发明的优选技术方案,所述限位单元包括上限位块和下限位块,第一筛料板、第二筛料板和第三筛料板的两侧设有若干所述上限位块,第一安装架、第二安装架和第三安装架上设有若干所述下限位块,相靠近设置的上限位块和下限位块之间滑动配合;通过上限位块和下限位块间的滑动配合,可以实现对第一筛料板、第二筛料板和第三筛料板进行限位,以使振动筛分的过程更加地稳定,以实现更好的多级筛分效果。

13.作为本发明的优选技术方案,所述收料机构包括收料滑轨、第一收料盒、第二收料盒、第三收料盒、收集盒以及把手,若干所述收料滑轨分三组对称设于第一支撑板与第二支撑板之间,且分别位于第一筛料板、第二筛料板和第三筛料板的下方设置,第一收料盒、第二收料盒和第三收料盒依次限位滑移于三组收料滑轨之间,所述收集盒设于底板上,且位于第三筛料板的下端的下方设置,第一收料盒、第二收料盒、第三收料盒和收集盒的一侧设有所述把手;通过收料机构和筛料机构间的配合,可以实现对筛分粉末进行收集的效果,便于操作人员进行操作,提高了工作效率。

14.作为本发明的优选技术方案,所述进料机构包括进料筒、进料槽、偏心槽、驱动电机、环形齿轮以及驱动齿轮,所述驱动电机设置在顶板远离地面一侧,且输出轴远离地面设置,驱动齿轮套设在驱动电机的输出轴上,进料筒的外侧壁套设有与驱动齿轮相啮合设置的所述环形齿轮,所述偏心槽贯穿开设于进料筒靠近顶板的一侧,并远离进料筒的轴心设置,所述进料槽开贯穿设于顶板的一侧,并靠近偏心槽设置;通过驱动电机转动驱动齿轮,从而转动进料筒,再通过进料槽与偏心槽的配合,可以完成连续性间歇供料的效果,以防止物料过多地堆积在第一筛料板上,影响筛分效果。

15.作为本发明的优选技术方案,所述刮料机构包括有移动滑槽、丝杆、滑块、移动电机、刮料板、拉簧以及固定块,第一支撑板和第二支撑板相互靠近的一侧对称开设有所述滑槽,所述滑块两端限位滑移于滑槽内,滑块的一侧铰接有所述刮料板,且刮料板通过所述拉簧与滑块相连接,若干所述固定块设于第一支撑板的一侧,所述丝杆穿设并螺纹配合于滑块,且两端与两侧的固定块转动连接,所述移动电机设于一侧的固定块上,且输出轴穿设于该固定块并与丝杆相连接设置;通过移动电机驱动丝杆转动,从而使滑块带动刮料板沿丝杆移动,使刮料板在第一筛料板、第二筛料板和第三筛料板上进行刮料,实现防止物料堆积和清理杂质的效果。

16.作为本发明的优选技术方案,所述第一安装架、第二安装架和第三安装架靠近底板的一侧分别设有若干所述导料板,且导料板向下倾斜并对称设置,导料板可以使筛分完成的粉末导向收料机构,实现对筛分后的粉末进行更好的收集。

17.综上所述,本发明包括以下至少一种有益技术效果:

18.1.本发明通过振动单元与第一筛料板、第二筛料板和第三筛料板间的配合,可以

实现驱动第一筛料板、第二筛料板和第三筛料板振动,以实现逐级筛分粉末的效果,同时可以进行连续性多级筛分,节省了筛分的时间,从而提高了生产加工的效率。

19.2.本发明通过驱动电机使驱动齿轮转动,从而使进料筒转动,再通过进料槽与偏心槽的配合,可以完成连续性间歇供料的效果,以防止物料过多地堆积在第一筛料板上,影响筛分效果。

20.3.通过移动电机驱动丝杆转动,从而使滑块带动刮料板沿丝杆移动,使刮料板在第一筛料板、第二筛料板和第三筛料板上进行刮料,实现防止物料堆积和清理杂质的效果。

附图说明

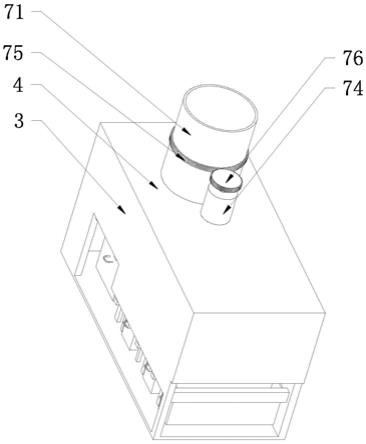

21.图1是本发明的主体结构示意图。

22.图2是筛料机构和收料机构第一视角的结构示意图。

23.图3是筛料机构和收料机构第二视角的结构示意图。

24.图4是筛料机构和收料机构第三视角的结构示意图。

25.图5是刮料机构和振动单元的部分结构示意图。

26.图6是图4中a区域的放大示意图。

27.图7是图3中b区域的放大示意图。

28.图8是第一筛料板、第二筛料板、第三筛料板的结构示意图。

29.图中,1、底板;2、第一支撑板;3、第二支撑板;4、顶板;5、收料机构;6、刮料机构;7、进料机构;8、筛料机构;81、第一筛料板;82、第二筛料板;83、第三筛料板;84、第一安装架;85、第二安装架;86、第三安装架;87、压簧;88、振动单元;89、限位单元; 90、铰接杆;91、气缸;881、振动电机;882、偏心轮;883、套杆;891、上限位块;892、下限位块;51、收料滑轨;52、第一收料盒;53、第二收料盒;54、第三收料盒;55、收集盒;56、把手;71、进料筒;72、进料槽;73、偏心槽;74、驱动电机;75、环形齿轮;76、驱动齿轮;61、移动滑槽;62、丝杆;63、滑块;64、移动电机;65、刮料板;66、拉簧; 67、固定块;101、导料板。

具体实施方式

30.以下结合附图1

‑

8对本发明作进一步详细说明。

31.本发明为一种有机硅改性粉末涂料制备加工系统,包括底板1、第一支撑板2、第二支撑板3、顶板4、收料机构5、刮料机构6和进料机构7,还包括有筛料机构8,底板1设置于地面上,第一支撑板2和第二支撑板3固定连接在底板1的上侧,顶板4的下侧与第一支撑板2和第二支撑板3的上端相连。

32.筛料机构8包括第一筛料板81、第二筛料板82、第三筛料板83、第一安装架84、第二安装架85、第三安装架86、压簧87、振动单元88、限位单元89、铰接杆90以及气缸91,第一筛料板81、第二筛料板82和第三筛料板83依次设于底板1与顶板4之间并依次承托设置,第二筛料板82和第三筛料板83的高度依次低于第一筛料板81,且第二筛料板82和第三筛料板83的从左向右向下倾斜设置;第一安装架84、第二安装架85和第三安装架86分别设于第一筛料板81、第二筛料板82和第三筛料板83的下方,且通过压簧87相连接,第一筛料板81和第一安装架84之间、第二筛料板82和第二安装架85之间、第三筛料板83和第三安装架86之间均设有限位单元89和振动单元88,第一安装架84下端靠近第二安装架 85的一端铰接有两根

铰接杆90,两根铰接杆90互相远离,且铰接杆90下端与底板1固定连接,若干气缸91远离铰接杆90设置,且下端与底板1相铰接,气缸91的另一端与第一安装架84底端相铰接;在本实施例中,振动单元88带动第一筛料板81、第二筛料板82和第三筛料板83振动,并且在限位单元89的作用下第一筛料板81沿着左右方向振动筛分,第二筛料板82和第三筛料板83沿着前后方向振动,对进料机构7运输进来的粉末进行多级筛分;通过气缸91使第一筛料板81倾斜,使得筛分后残留在第一筛料板81上的粉末在重力的作用下配合振动单元88从第一筛料板81缓慢移动至第二筛料板82,第二筛料板82和第三筛料板83向下倾斜,使筛分后残留在第二筛料板82上的粉末在重力的作用下配合振动单元88从第二筛料板82缓慢移动至第三筛料板83,第三筛料板83上筛分后残留的杂质在重力的作用下配合振动单元88移动到收集盒55中,以实现多级筛分,节省筛分的用时,提高工作效率。

33.振动单元88包括振动电机881、偏心轮882及套杆883,第一安装架84、第二安装架85 和第三安装架86上均安装有振动电机881,且振动电机881的输出端连接有偏心轮882,偏心轮882转动套设于套杆883,若干套杆883远离偏心轮882的一端分别与第一筛料板81、第二筛料板82和第三筛料板83相铰接,第一安装架84远离第二安装架85的一端安装有一组振动单元88,第二安装架85和第三安装架86的靠近第一支撑板2和第二支撑板3两侧均安装有振动单元88,且振动单元88靠近第一安装架84;本实施例中,振动电机881驱动偏心轮882转动,偏心轮882带动套杆883在限位单元89的作用下,使第一筛料板81左右、第二筛料板82和第三筛料板83前后振动,以筛分粉末。

34.限位单元89包括上限位块891和下限位块892,第一筛料板81、第二筛料板82和第三筛料板83靠近第一支撑板2和第二支撑板3的两侧均设有上限位块891,第一筛料板81与上限位块891横向连接设置,第二筛料板82和第三筛料板83连接的上限位块891纵向连接设置,第一安装架84、第二安装架85和第三安装架86上设有若干下限位块892,相靠近设置的上限位块891和下限位块892之间滑动配合;在具体工作时,限位单元89对第一筛料板 81、第二筛料板82和第三筛料板83的振动进行相对的限位,使第一筛料板81能够上下、左右振动,第二筛料板82和第三筛料板83能够上下、前后振动,防止振动幅度过大影响筛料效果。

35.收料机构5包括收料滑轨51、第一收料盒52、第二收料盒53、第三收料盒54、收集盒 55以及把手56,若干收料滑轨51分三组对称设于第一支撑板2与第二支撑板3之间,且分别位于第一筛料板81、第二筛料板82和第三筛料板83的下方,第一收料盒52、第二收料盒 53和第三收料盒54依次限位滑移于三组收料滑轨51之间,收集盒55设于底板1上,且位于第三筛料板83的下端的下方设置;本实施例中,还可以设置一组对称设置的滑移轨道位于第一支撑板2和第二支撑板3间,收集盒55限位滑移在滑移轨道间,第一收料盒52、第二收料盒53、第三收料盒54和收集盒55靠近第二支撑板3的一侧设有把手56,方便操作人员沿着收料滑轨51的方向抽出第一收料盒52、第二收料盒53、第三收料盒54和收集盒55,节省了操作的时间,从而提高了生产效率。

36.进料机构7包括进料筒71、进料槽72、偏心槽73、驱动电机74、环形齿轮75以及驱动齿轮76,驱动电机74设置在顶板4的上端,且输出轴朝上设置,驱动齿轮76套设在驱动电机74的输出轴上,进料筒71的外侧壁套设有与驱动齿轮76相啮合设置的环形齿轮75,偏心槽73贯穿开设于进料筒71的下端,并且远离进料筒71的轴心设置,进料槽72开设在顶板4的一侧,并且进料槽72靠近偏心槽73设置;开启进料机构7后,驱动电机74带动驱动齿轮76驱动,

从而使进料筒71在驱动齿轮76和环形齿轮75的啮合作用下缓慢转动,而随着进料筒71转动,使偏心槽73和进料槽72不断错开和重合,从而实现了间歇进料,并防止粉末堆积在第一筛料板81上,使整个机器能够连续性作业,节省了大量的时间,提高工作效率。

37.刮料机构6包括有移动滑槽61、丝杆62、滑块63、移动电机64、刮料板65、拉簧66 以及固定块67,第一支撑板2和第二支撑板3相互靠近的一侧对称开设有移动滑槽61,移动滑槽61右端向下倾斜,滑块63两端限位滑移于移动滑槽61内,滑块63的一侧铰接有刮料板65,且刮料板65通过拉簧66与滑块63相连接,若干固定块67设于第一支撑板2上,且位于靠近第二支撑板3的一侧,丝杆62上螺纹连接有滑块63,且丝杆62两端与两侧的固定块67转动连接,移动电机64连接在固定块67上,且移动电机64输出轴穿设于该固定块67 并与丝杆62相连接设置;移动电机64驱动丝杆62转动,驱动丝杆62螺纹配合的滑块63沿着移动滑槽61滑动,从而带动与滑块63相铰接的刮料板65滑动;刮料板65将筛分后残留在第一筛料板81上的粉末刮向第二筛料板82,使其继续筛分,并将筛分后残留在第二筛料板82上的粉末刮向第三筛料板83,继续完成筛分,同时将杂质刮向右侧的收集盒55中,在整个筛料的过程,可以防止粉末堆积在第一筛料板81、第一筛料板81和第一筛料板81上。

38.在本实施例中还包括有导料板101,第一收料盒52、第一收料盒52和第三收料盒54上方均设有两块导料板101,并且导料板101对称且向下倾斜设置,分别固定在第一安装架84、第二安装架85和第三安装架86的下端,收集盒55上方有一块导料板101,导料板101一端端固定在第三安装架86的右端,另一端向下倾斜;具体工作时导料板101将第一筛料板81、第二筛料板82和第三筛料板83筛分后的粉末导入第一收料盒52、第二收料盒53和第三收料盒54,并将杂质导向收集盒55,实现筛分后粉末的收集。

39.本实施例的实施原理为:

40.步骤一:通过进料机构7,让待筛分的粉末落到第一筛分板上筛分,开启振动单元88,在振动单元88和限位单元89的作用下,第一筛料板81、第二筛料板82和第三筛料板83发生振动,开始筛分;

41.步骤二:启动气缸91,通过气缸91使第一筛料板81倾斜,使筛分后残留在第一筛料板 81上的粉末在重力的作用下从第一筛料板81缓慢移动至第二筛料板82,使筛分后残留在第二筛料板82上的粉末在重力的作用下配合振动单元88从第二筛料板82缓慢移动至第三筛料板83,第三筛料板83上筛分后残留的杂质在重力的作用下配合振动单元88入收集盒55中;

42.步骤三:筛分完成后的粉末落到导料板101上,并顺着导料板101落到第一收料盒52、第二收料盒53和第三收料盒54中,而筛分后留在第三筛料板83上的杂质落入收集盒55中;

43.步骤四:通过刮料机构6中的刮料板65将筛分后留在第一筛料板81、第二筛料板82和第三筛料板83上的粉末和杂质刮下,防止堆积堵住;

44.步骤五:操作人员拉动第一收料盒52、第二收料盒53、第三收料盒54以及收集盒55上的把手56,将筛分后不同颗粒大小的粉末以及杂质拉出。

45.本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1